Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Цилиндропоршневая группа, кривошипно-шатунный и газораспределительный механизмыСодержание книги

Поиск на нашем сайте

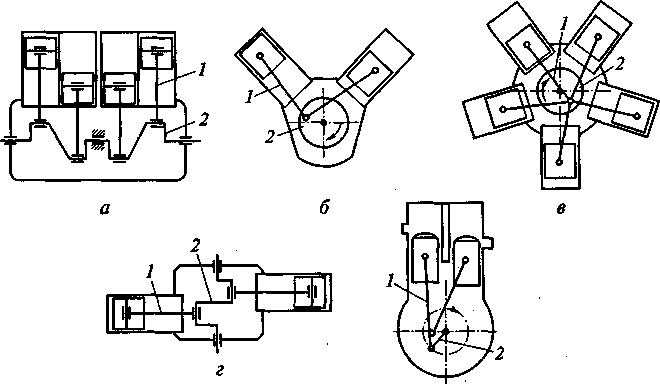

В состав системы ДВС, служащей для преобразования химической энергии топлива во вращательное движение вала, входят цилиндропоршневая группа (ЦПГ) и кривошипно-шатунный механизм (КШМ). В зависимости от конструктивного оформления КШМ возможны различные способы расположения цилиндров (рис. 3.19). Рассмотрим конструктивные элементы, входящие в состав ЦПГ и КШМ. Поршень обеспечивает передачу усилий на шатун, герметизирует камеру сгорания, отделяя ее от картера двигателя и отводит излишки теплоты в систему охлаждения. Форма и конструкция поршня, включая геометрические характеристики его днища и поршневого пальца, в значительной степени определяются формой камеры сгорания. Другие параметры зависят от типа процесса сгорания и связанного с ним максимального давления в цилиндре. Приоритетным направлением конструирования является создание облегченных поршней, способных в то же время противостоять значительным усилиям и рабочим температурам.

Рис. 3.19. Рядное (а), V-образное (б), звездообразное (в), оппозитное (г), параллельное (д) и противоположное (е) расположение цилиндров в соответствии с конструкцией кривошипно-шатунного механизма: 1 — шатун; 2 — кривошип Для изготовления гильз цилиндров и поршней обычно применяют серый чугун и алюминий. Хотя поршень и гильза имеют разные коэффициенты теплового расширения, зазор между ними должен быть минимальным, чтобы снизить шум и улучшить герметизацию камеры сгорания. Для уменьшения степени расширения поршня при нагревании в него иногда устанавливают стальные пластины. Поршневые кольца образуют плотное соединение между поршнем и цилиндром. Два верхних поршневых кольца — компрессионные, препятствующие прорыву газов из камеры сгорания в картер. По меньшей мере одно кольцо маслосъемное, предотвращающее проникновение масла из картера в камеру сгорания. Из-за наличия больших радиальных давлений со стороны поршневых колец на стенки цилиндра и высоких скоростей скольжения эти пары являются основным источником трения в ДВС. Шатун, обеспечивающий соединение поршня с коленчатым валом, подвергается воздействию высоких растягивающих, сжимающих и изгибающих усилий. Он имеет верхнюю и нижнюю головки, соединенные соответственно с поршневым пальцем и шатунной шейкой коленчатого вала. Длина шатуна определяет габариты двигателя. Коленчатый вал вместе с шатунами обеспечивает преобразование возвратно-поступательного движения поршней во вращательное движение вала и передачу потребителям крутящего момента. Нагрузки, воздействующие на коленчатый вал, характеризуются высокой степенью цикличности и переменными значениями по длине коленчатого вала. Силы, изгибающие моменты и возникающая в результате их действия вибрация вызывают высокую концентрацию напряжений. Поэтому конструкция и колебательные характеристики коленчатого вала должны выбираться на основе специальных расчетов [1, 23]. Для равномерного распределения рабочего давления все дизели изготавливают с полноопорными коленчатыми валами (в этом случае коренные подшипники расположены между всеми цилиндрами). Такая схема применима и для высокооборотных двигателей с искровым зажиганием. Число противовесов определяется количеством коренных опор. Нагрузка двигателя является основным критерием при выборе материала и технологии изготовления коленчатых валов. Валы для высоконагруженных двигателей обычно изготавливают горячей штамповкой. В небольших малонагруженных двигателях применяют литые коленчатые валы. Их достоинства — меньшая масса и относительно низкая стоимость. Вибрация коленчатого вала и изгибающие колебания в наибольшей степени проявляются только при работе двигателей с небольшим числом цилиндров, так как коленчатый вал и необходимый в этом случае маховик создают колебательную систему с низкой собственной частотой колебаний. Для двигателей с числом цилиндров, равным трем и более, изгибающие колебания не являются столь опасным фактором. В двигателях с большим числом цилиндров важным фактором становятся крутильные колебания системы, образуемой коленчатым валом, шатунами и поршнями. Для уменьшения крутильных колебаний применяют гасители (например, резиновые или вязкостные демпферы колебаний). Блок цилиндров и картер двигателя являются корпусными деталями, воспринимающими усилия, которые возникают при сгорании рабочей смеси и передаются на коленчатый вал и его подшипниковые опоры. В конструкцию блока входят гильзы цилиндров, водяная рубашка охлаждения, а также герметизированные масляные полости и каналы. Рабочие поверхности цилиндров двигателей с искровым зажиганием иногда растачивают непосредственно в литом блоке. В дизелях применяют сухие или мокрые (омываемые охлаждающей жидкостью) гильзы цилиндров. Блоки цилиндров для двигателей грузовых автомобилей изготавливают преимущественно из чугуна, а для создания двигателей легковых автомобилей все более широкое применение находят легкие алюминиевые блоки. Головка цилиндров обеспечивает герметизацию блока и цилиндров в верхней части. В ней размещаются клапанный механизм, свечи зажигания и (или) форсунки. Днища поршней с огневыми поверхностями головки цилиндров образуют камеры сгорания. У большинства двигателей легковых автомобилей в головке цилиндров размещается привод клапанов газораспределительного механизма. В зависимости от организации подвода рабочей смеси и отвода ОГ различают две конструктивные формы головок цилиндров: с односторонним расположением каналов, наиболее рациональным для автомобилей с поперечным размещением двигателя, и расположением каналов с противоположных сторон. На двигателях грузовых автомобилей часто применяют отдельные головки для каждого цилиндра. Благодаря этому более равномерно распределяются нагрузки, упрощается герметизация камеры сгорания, облегчается техническое обслуживание и ремонт. Применение раздельных головок в двигателях с воздушным охлаждением позволяет улучшить циркуляцию воздуха и, следовательно, повысить эффективность охлаждения.

Рис. 3.20. Схемы приводов клапанов газораспределительного механизма: а — штанговый привод; б — привод через коромысло; в — привод одним кулачковым валом; г — привод двумя кулачковыми валами; 1 — цилиндропоршневая группа; 2 — головка цилиндра; 3 —• кулачковый вал с коромыслами На двигателях легковых и грузовых автомобилей небольшой грузоподъемности обычно устанавливают одну головку для всех цилиндров. Головки дизелей с жидкостным охлаждением для грузовых автомобилей часто изготавливают из чугуна. Хороший теплоотвод при малой массе обеспечивают алюминиевые головки блоков. Клапанный газораспределительный механизм включает в себя впускные и выпускные клапаны, пружины, обеспечивающие их закрытие, и распределительный вал с приводом. В настоящее время почти все механизмы газораспределения являются верхнеклапанными (рис. 3.20) и размещаются в головке блока цилиндров. В дизелях и многих двигателях с искровым зажиганием клапаны располагаются параллельно оси цилиндра и обычно приводятся в действие от двух коромысел через толкатели или каждый клапан — от своего коромысла. Все большее распространение получают двигатели с искровым зажиганием, у которых впускные и выпускные клапаны располагаются напротив друг друга (с развалом). Это позволяет увеличить диаметры клапанов и оптимизировать конструкцию впускного и выпускного трактов. В форсированных двигателях все чаще применяют четыре клапана на один цилиндр и верхний распределительный вал с непосредственным приводом клапанов. Материалы, используемые для изготовления клапанов, должны обладать высокой термостойкостью; контактная поверхность седла клапана подвергается закалке. Для интенсификации теплопередачи выпускные клапаны заполняют натрием. Для повышения долговечности и улучшения уплотнения клапанов применяют системы их вращения [1]. Направляющие клапанов в двигателях высокой мощности должны обладать высокой теплопроводностью и хорошими антифрикционными свойствами. Износ седла клапана может быть снижен при изготовлении его из чугуна или металлокерамического материала. Кулачок распределительного вала должен обеспечивать подъем клапана на заданную высоту с наибольшей скоростью и плавностью хода. Клапанная пружина осуществляет его закрытие, а также обеспечивает постоянный контакт сопрягаемых поверхностей элементов от кулачка к клапану. Максимально допустимое контактное напряжение, составляющее 600...750 МПа, зависит от характеристик выбранных материалов. Система наддува Назначение наддува. Мощность двигателя может быть увеличена дополнительной подачей топлива за счет предварительного сжатия воздуха перед поступлением его в цилиндры двигателя, т.е. путем так называемого наддува. Коэффициент наддува характеризует увеличение плотности нагнетаемого воздуха по сравнению с атмосферным давлением. Одним из главных факторов при выборе параметров наддува является вид используемой системы наддува, определяющий возможную степень повышения давления. В двигателях с искровым зажиганием степень наддува ограничивается детонацией. В дизелях ограничивающим фактором является максимально допустимое давление рабочего цикла. Поэтому двигатели с наддувом обычно имеют более низкие степени сжатия, чем двигатели без наддува той же мощности. Рассмотрим основные системы наддува. Динамический наддув. При этом простейшем способе наддува используются динамические свойства воздуха на впуске. Инерционный наддув. Каждый цилиндр двигателя имеет специальный впускной канал определенной длины, который соединен с общей нагнетательной камерой. Наддув с использованием специально сконструированных (настроенных) впускных каналов. При таком варианте наддува группы цилиндров двигателя соединяются короткими трубопроводами с резонансными ресиверами, причем длины патрубков подбираются в соответствии с интервалами времени между последовательными вспышками в цилиндрах. Ресиверы сообщаются с атмосферой или общей камерой посредством специально отрегулированных патрубков и работают подобно резонаторам Гельмгольца. Впускной трубопровод с изменяемой геометрией. Ряд зарубежных фирм (BMW,Opel, Германия;Citroen, Франция;Ford, США) используют системы с динамическим наддувом, а также комбинацию разных систем наддува. Система с динамическим наддувом позволяет повысить коэффициент наполнения при малых частотах вращения коленчатого вала двигателя. В системе с изменяемой геометрией впускного трубопровода используются заслонки, с помощью которых обеспечивается соединение или разобщение впускных каналов, соединяющих разные цилиндры в соответствии с изменением частоты вращения коленчатого вала. Механический наддув. При механическом наддуве нагнетатель приводится в действие непосредственно от двигателя (обычно с фиксированным передаточным отношением). Для управления работой нагнетателя часто используются электромагнитные муфты. Преимущества механического наддува таковы: относительная простота конструкции нагнетателей; не используются нагретые до высокой температуры отработавшие газы, что в целом повышает надежность работы агрегатов наддува двигателя; практически мгновенное реагирование нагнетателя на изменение нагрузки, что очень важно для стабилизации подачи воздуха на переходных режимах работы двигателя. Недостатком механического наддува является необходимость затраты дополнительной мощности на приведение в действие нагнетателя, что сопровождается определенным перерасходом топлива. Турбонаддув с использованием отработавших газов. В современных двигателях с турбонаддувом используется турбина, приводимая в действие ОГ. Она обеспечивает преобразование тепловой энергии ОГ в механическую работу, которая в компрессоре расходуется на сжатие воздуха перед впуском его в цилиндры двигателя. Агрегат, называемый турбокомпрессором, является комбинацией турбины и центробежного компрессора. Преимущества турбонаддува состоят в следующем: увеличение удельной мощности двигателя; повышение крутящего момента на частотах вращения коленчатого вала, близких к номинальной частоте; значительное снижение расхода топлива по сравнению с двигателями без наддува равной мощности; уменьшение выбросов токсичных продуктов с ОГ. Недостатки турбонаддува: установка турбокомпрессора в одном тракте с горячими отработавшими газами требует применения термостойких материалов; необходимо дополнительное пространство для размещения турбокомпрессора и промежуточного охладителя воздуха; недостаточный крутящий момент при малых частотах вращения коленчатого вала; высокая чувствительность дроссельного управления рабочим зарядом к конструкции турбокомпрессора. Наддув с использованием энергии волн сжатия. Нагнетатель имеет ротор, который сообщается одновременно с подаваемым воздухом и отработавшими газами. Преимущества наддува с использованием энергии волн сжатия таковы: высокая чувствительность, так как обмен энергией между отработавшими газами и зарядом воздуха на впуске происходит при скоростях газовых потоков, близких к скорости звука; обеспечение относительно высоких значений коэффициента сжатия воздуха при малых частотах вращения коленчатого вала двигателя. Недостатки наддува с использованием энергии волн сжатия: ограниченность пространства для размещения ротора из-за применения ременного привода и газоподводящих магистралей; необходимость увеличения подачи отработавших газов и продувочного воздуха; шумность при работе; высокая чувствительность к повышению сопротивления в зоне низкого давления. Более подробно с конструкцией различных систем наддува можно ознакомиться по источнику [1].

|

||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 888; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.12.233 (0.01 с.) |