Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 7. Муда (потери). Виды потерьСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

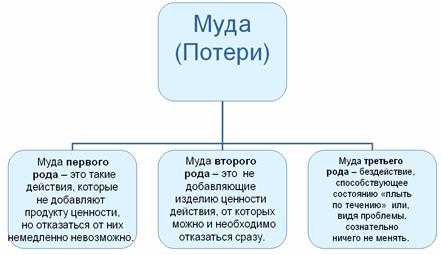

Муда первого, второго и третьего рода Муда – одно из основных понятий в бережливом производстве. Оно означает потери, отходы, то есть любую деятельность, которая потребляет ресурсы, но не создает ценности. Потери – это действия, которые увеличивают затраты или время выпуска продукции, но не добавляют ценность. Бережливое производство – великолепное средство борьбы против муда. Оно помогает определить ценность, выстраивать в самой лучшей последовательности действия, ее создающие, выполнять работу без лишних перерывов и делать ее все более эффективно. Бережливое производство, потому и называется бережливым, что позволяет делать больше, а затрачивать меньше. Меньше затрачивается человеческих усилий, меньше используется оборудование, меньше тратится времени и на меньших производственных площадях происходит производственный процесс. В то же время предприятие приближается к тому, чтобы максимально удовлетворить требования и пожелания потребителя. Отправная точка бережливого мышления – это ценность (не путать со стоимостью). Ценность продукта заключается не в наличии у него различных технических новшеств, а в удовлетворении реальных нужд потребителя. Бережливое производство должно начинаться с того, чтобы точно определить ценность в терминах конкретного продукта, имеющего определенные характеристики и имеющего определенную цену. Определение ценности - первый и самый важный этап в организации бережливого производства. Производить не те товары или оказывать не те услуги – верный путь создания муда. Например, потребителю безразлично, с помощью каких технологий выпущена интересующая его продукция, ему не важно, ручная это сборка или конвейерная. Важность представляет другое, а именно: - качество продукции; - удобство и простота в использовании; - время доставки с момента заказа; - доступность ремонта; - и т. п. Поток создания ценности – это совокупность всех действий, которые требуется совершить, чтобы определенный продукт (товар, услуга или все вместе) прошел через три важных этапа менеджмента: 1) Решение проблем (от разработки концепции и рабочего проектирования до выпуска готового изделия). 2) Управление информационными потоками (от получения заказа, до составления детального графика проекта и поставки товара). 3) Физическое преобразование (от сырья до того, как в руках у потребителя окажется готовый продукт). Определение потока создания ценности для каждого продукта почти всегда показывает, насколько велика муда. Все действия, которые составляют поток создания ценности можно разделить на три категории: 1. Действия, создающие ценность (пайка двух деталей, пришивание рукава к платью, приклеивание обложки к книге и т.д.) – это деятельность, при которой материалы так изменяются, что приобретают ценность для потребителя. Действия, создающие ценность, направлены на непосредственное удовлетворение потребности потребителей в конкретном продукте. Понимание того, в чем заключаются потери тесно связано с созданием ценности. Если все те действия, которые добавляют ценность, не являются потерями, то таковыми следует считать любые другие действия. То есть потери – это действия, которые требуют временных и иных затрат, но при этом не добавляют ценность продукту. Объем потерь на любом производстве зависит от умения справляться с проблемами. 2. Действия, не создающие ценность, но необходимые по ряду причин (проверка качества пайки, проверка качества шва и насколько ровно и красиво пришит рукав и т.д.) – муда первого рода. 3. Действия, не создающие ценность, которые можно немедленно исключить из процесса – муда второго рода. (см. рис. 7.1).

Рис. 7.1. Виды потерь Пример Допустим, вам необходимо заправить свой автомобиль бензином, но самая ближайшая заправочная станция находится в 10 км. от вашего месторасположения. Затраты времени и материальных ресурсов для преодоления расстояния в 10 км необходимы, хотя не добавляют ценности бензину, который вы купите. Но вы не можете сразу отказаться от этих потерь, соответственно, в данной ситуации это муда первого рода.

Муда первого рода – это такие действия, которые не добавляют продукту ценности, но отказаться от них немедленно невозможно. Пример Ярким примером муда второго рода может служить эпизод о некоем дачнике-немце, поливающем свой огород. Человек очень брезгливый и до педантичности аккуратный, он проводил поливку огорода следующим образом: воду, которую необходимо было зачерпывать из ямы, он набирал одним ведром (старым, помятым с одного бока), которое было не жалко «портить», потом надевал перчатки, чтобы не испачкать и не натереть руки, переливал воду из этого ведра в другое, более чистое и легкое по весу, снимал перчатки, чтобы ими не испачкать второе ведро, шел к грядкам, переливал из ведра воду в лепку и поливал грядки. Муда второго рода - это не добавляющие изделию ценности действия, от которых можно и необходимо отказаться сразу; также это бессмысленные перемещения изделий и запасов между стадиями производства и стадией сборки. Все его лишние с точки зрения ценности продукта {полезность для урожая) действия являются муда второго рода, от которых можно отказаться сразу, даже до применения более современных методов полива. Единственное действие, добавляющее ценность продукту, — переливание воды в лейку, которое является важным для созревания помидоров и огурцов. На наш взгляд, существует муда третьего рода. Муда третьего рода являются неоцененные идеи, неиспользованные перспективы, непринятые решения, упущенные возможности – иными словами, те действия, которые могли добавить ценность продукту, но не были совершены в силу нежелания вносить изменения либо в силу привычки. Муда третьего рода - бездействие, способствующее состоянию «плыть по течению» или видя проблемы, сознательно ничего не менять. Муда третьего рода встречается часто при внедрении бережливого производства на предприятии, которое работало по другим принципам. Нежелание нововведений часто исходит не только от рабочих, но и от менеджеров как низшего, так и среднего, и высшего уровней.

Мура и мури

Помимо выделения понятия «муда» в бережливом производстве существуют также синонимичные термины — мура и мури. Мура - неравномерный темп операции на разных стадиях производства, который способствует ожиданию работы и авральной работе. Мури - перегрузка оборудования и рабочих, которые действуют в напряженном максимально возможном ритме с высокими усилиями длительный период времени (иначе «работа на износ») Методом борьбы с мура является применение времени такта. Например, инженер может написать руководство по эксплуатации любого прибора только тогда, когда есть готовый работоспособный образец. Если этот образец задерживается, то появляется время ожидания или бездействия. Если образцов приходит сразу несколько десятков, создается атмосфера суеты, аврала работы. И то, и другое является мура и связано с тем, что в производственном процессе опять заработал синдром выталкивания продукта на следующую стадию, вне зависимости г готовности этой стадии принять данный объем работы. Например, на заводе АЗЛК «Москвич» в 2002 г. на этапе окончательной сборки по причине отсутствия двигателей «Рено» находились сотни полностью укомплектованных автомобилей «Святогор» без двигателей. Если бы процесс производства на этом предприятии был организован по принципам «бережливого производства», то завод остановился бы сразу же, как только не стало двигателей, и распустил бы работников, в соответствии с трудовым законодательством, с сохранением 2/3 от среднемесячного заработка. И запустился бы завод только после того, как необходимое количество двигателей выло бы поставлено на конвейер, так как это было бы дешевле, чем производить некомплектные автомобили, которые невозможно продать. Муда, мура и мури зависят друг от друга, поэтому часто появление одного влечет за собой другое. 3. Типы потерь (муда)

Наиболее известной классификацией являются «семь видов потерь», установленных Тайити Оно: - перепроизводство; - хранение; - транспортировка; - дефекты; - потери при обработке; - потери при выполнении операций; - простои. Ниже эти виды потерь рассмотрены более подробно (рис. 7.2.).

Рис. 7.2. Классификация типов потерь

1) Перепроизводство. Самый значительный источник бесполезных затрат и самый худший вид потерь – перепроизводство. Перепроизводство – это прямая противоположность производственной системы, функционирующей по принципу «точно вовремя». Перепроизводство означает выпуск большего числа изделий, чем это нужно для следующего процесса. Перепроизводство происходит при изготовлении изделий, на которые не поступало заказов. Перепроизводство – причина всех видов потерь и ведет к следующим неприятным последствиям:

- прерывистому характеру производственного потока; - избыточности запасов. Запасы материалов и деталей должны перекладываться с одного места на другое, сортироваться, а для этого нужны люди и оборудование; отсутствию гибкого планирования; появлению дефектов. Дефекты остаются скрытыми в очередях запасов до тех пор, - пока детали не будут, наконец, использованы процессом, следующим вниз по потоку. Именно там обнаружатся существующие проблемы, однако к тому времени уже трудно будет проследить их источник; - нехватке материалов и деталей, поскольку процессы выпускают не то, что надо. Это значит, что нужна дополнительная загрузка операторов и оборудования, потому, что для производства пока не нужной продукции уже используются некоторые работники и оборудование. Причины перепроизводства: Причины перепроизводства таковы: - массовое производство; - выпуск продукции в отсутствие спроса; - нет возможности быстрой переналадки оборудования, обусловленной использованием крупногабаритного оборудования в системе массового производства; создание большого объема запасов для замены бракованных изделий; укомплектование с избытком (слишком много оборудования); станки, слишком производительные (быстро обрабатывающие изделия). Как избежать перепроизводства: Для того чтобы выровнять производственные мощности и загрузку, нужно внедрить следующие методы бережливого производства: - полную загрузку оборудования; - выравнивание загрузки производственной линии; - поток единичных изделий; - Канбан - вытягивающую систему с использованием карточек; - быструю переналадку оборудования; - выровненное производство – выпуск продукции небольшими партиями в смешанной - последовательности. Естественным образом перепроизводство ведет к увеличению затрат на хранение запасов. 2) Хранение. Запасы – это любые изделия, хранящиеся непосредственно на заводе или за его пределами. К запасам относится сырье, незавершенное производство, запасные детали и готовые изделия.

Причины запасов: Причины, приводящие к избыточным запасам таковы: сотрудники, воспринимают запасы как нормальное явление, у них нет стимула к постоянному совершенствованию; неправильное расположение оборудования; длительные переналадки; постои оборудования; крупносерийное производство; несбалансированное производство; выпуск дефектных изделий; задержки поставок; темп производства на предыдущем процессе гораздо быстрее по сравнению с последующим. Содержать чрезмерные запасы, замораживающие капитал и требующие выплат банковских процентов слишком дорого. Излишние запасы снижают отдачу от вложений в рабочую силу и сырье. В системе бережливого производства избыток запасов является признаком нестабильного производства. Очень важно анализировать причины, ведущие к скапливанию запасов и устранять их. А для этого необходимо коренным образом изменить отношение всех сотрудников к запасам. Как устранить избыток запасов: Устранить избыток запасов можно при помощи следующих методов: выровнять производство; отрегулировать производственный поток; применять «вытягивающую» систему с использованием карточек «канбан»; использовать операции быстрой переналадки; оптимизировать рабочие ячейки, т.е. расположить оборудование в соответствии с последовательностью выполнения процессов. Оборудование, инструменты, материалы должны быть скомпонованы в ячейке таким образом, чтобы способствовать выполнению поставленных задач. Неважно, какую форму имеет ячейка: T-, I-, L-, U-, V-образную – лучшая будет та, которая обеспечит наиболее эффективное производство при соблюдении правил техники безопасности. При организации ячейки также необходимо учитывать, в каком месте находятся детали, материалы, инструменты, чтобы рабочим не приходилось за ними тянуться. Немаловажным является высота рабочей поверхности. Она должна быть установлена в зависимости от типа выполняемой работы и веса перемещаемых материалов. Окончательную компоновку ячейки нельзя утверждать до тех пор, пока не понаблюдали за рабочими и не посоветовались с ними. 3) Транспортировка. Чем выше уровень запасов, тем больше требуется перемещений. Транспортировка – это перемещение незавершенного производства, материалов, деталей, запасных частей или готовых изделий из одного места в другое. Подача материалов тоже является частью процесса транспортировки. Потери на транспортировку возникают по следующим причинам: неправильное расположение процессов нерациональное расположение оборудования; перемещение материалов на следующую операцию; передвижение изделий на другое место; большие расстояния между производственными участками; неэффективное использование систем, регулирующих производственный поток использование конвейеров на производстве. Конечно же, совсем отказаться от перемещения изделий на процессах и между ними не представляется возможным, но необходимо сокращать расстояния, на которые перемещают продукцию. Это позволит сэкономить время и сократить количество мест хранения. Причины транспортировки: Причины транспортировки таковы: оборудование расположено нерационально; крупносерийное производство; узкая специализация рабочих (не владеют смежными специальностями); особенности выполнения операций (например, сидя); «преданность» конвейерной системе. Как избежать ненужной транспортировки: При оптимальном расположении оборудования потери, вызванные транспортировкой, легко устраняются. Оборудование следует выстраивать по направлению движения производственного потока. В результате чего возникнет непрерывный производственный поток. Это позволит свести количество перемещений к минимуму и упростить подачу материалов.

|

||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 5937; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.109.147 (0.016 с.) |

- предварительным закупкам материалов и деталей, что ведет к замораживанию денежных средств;

- предварительным закупкам материалов и деталей, что ведет к замораживанию денежных средств; Запасы увеличивают время выполнения заказа, вызывают моральное старение продукции. Для системы бережливого производства запасы – это признак плохого функционирования завода. Для того, чтобы выявить потери, необходимо тщательно осмотреть места хранения, в которых скопилось много запасов. Огромное количество запасов скрывают проблемы, которые нужно безотлагательно решать.

Запасы увеличивают время выполнения заказа, вызывают моральное старение продукции. Для системы бережливого производства запасы – это признак плохого функционирования завода. Для того, чтобы выявить потери, необходимо тщательно осмотреть места хранения, в которых скопилось много запасов. Огромное количество запасов скрывают проблемы, которые нужно безотлагательно решать.