Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Как устранить потери при транспортировке:

оптимизация рабочей ячейки; организовать непрерывный производственный поток; обучить рабочих смежным специальностям; изменить положение рабочих при выполнении операций (например, поставить или посадить, а может сделать какую-нибудь подставочку для удобства); повысить коэффициент загрузки; подавать материалы «водяными пауками» (так называют рабочих – разносчиков деталей в системе «Канбан» при вытягивающем производстве). 4) Дефекты. Потери, связанные с дефектами, включают в себя: - сами дефекты; - затраты на выявление дефектов; - реагирование на жалобы и претензии потребителей; - переделку дефектных изделий; и т.п. Возникают дефекты из-за ошибок, а также вследствие отклонений в работе оборудования. Когда в изделиях, поставляемых потребителям, появляются дефекты, увеличивается количество жалоб и претензий на качество продукции. Качество продукции измеряется процентом брака в готовых изделиях. Показатель потерь, вызванных дефектами, - это большие площади, занимаемые изделиями с браком. Как только на предприятиях увеличивается процент брака, тут же приходится вводить в штат большее количество контролеров качества готовой продукции (в Америке в начале 80-х гг. 20 века количество контролеров, составляло до 40% от всех сотрудников, занятых на производстве). Их основная задача – не допустить попадания бракованных изделий потребителям. Скорее всего, это будет означать увеличение запасов, для того, чтобы была возможность заменить изделия с дефектами, а это, всегда ведет к снижению производительности труда и повышению стоимости материалов. Причины дефектов: Причинами дефектов являются такие факторы: Как устранить дефекты: Дефектов можно избежать, если выполнять следующие действия: - описать в стандартах выполнение операций; - применять устройства пока-екэ; - усовершенствовать систему визуального контроля; - внедрить на местах 100%-ый контроль качества выпускаемой продукции самими рабочими;

- контролировать качество в каждом процессе; - перейти от массового к поточному производству; - уменьшить количество операций подачи материалов; - внедрять автономизацию. Чтобы можно было устранять дефекты, нужно сначала выявить причины их возникновения. Контроль качества готовой продукции помогает выявить дефектные изделия, но дефекты устранить он не в состоянии. Более того, контроль качества тоже относится к потерям, т.к. эта деятельность, не добавляет ценность готовой продукции. Необходимо внедрять процедуры контроля за возникновением дефектов непосредственно у источника, а до этого - появление дефектов будет прерывать производственный поток, и снижать производительность. Поэтому необходимо встраивать контроль качества в каждый процесс. Каждый раз, когда допускается ошибка при работе с изделием, и оно передается на следующую операцию процесса или покупателю (что еще хуже), приходится мириться с переделкой как неотъемлемой частью процесса. Получается, что мы дважды теряем деньги всякий раз, когда что-то производим, собираем, а потом ремонтируем, в то время как клиент платит нам за услугу или товар только один раз. Контроль качества у источника является важным звеном бережливого производства, ведь именно эта процедура позволяет выявить потенциальные источники возникновения дефектов и предотвратить их до момента появления.

Причины потерь при обработке:

Потери при обработке вызваны следующими причинами: Как устранить потери при обработке: Чтобы устранить потери при обработке, нужно выполнить следующее: изменить технологию выполнения продукции или услуги; улучшить способы выполнения операций; улучшить шаблоны; разработать четкие стандарты выполнения операций и довести их до каждого сотрудника.

Причины потерь при выполнении операций: Потери при выполнении операций вызваны следующими причинами: операции несогласованны друг с другом; квалификации рабочих недостаточно для выполнения данной операции; рабочее пространство организовано нерационально; маленький опыт или отсутствие опыта работы при выполнении конкретной операции; нет стабильности при выполнении операций; большая/маленькая нагрузка на рабочих. Как устранить потери при выполнении операций:

7) Простои. Простои – это время ожидания. Понятие простои применимо по отношению, как к людям, так и к станкам. Ждать приходится по разным причинам: из-за транспортных задержек, сбоев оборудования, слишком быстрого или медленного темпа работы. Чтобы устранить простои, важно выявить их причины. Причины простоев: Потери при простоях вызваны следующими причинами: Как устранить простои: Чтобы устранить потери при простоях, нужно выполнить следующее: - уменьшить время на переналадку; - уменьшить время подготовки станков к последующим операциям; - выровнять производство; - оптимизировать рабочую ячейку и грамотно расположить оборудование; - внедрять методы пока-екэ; - внедрять автономизацию; - правильно рассчитать загрузку производственной линии. 8) Дополнительные виды потерь. Некоторые авторы к семи основным добавляют еще дополнительные виды потерь:

- нереализованный творческий потенциал сотрудников. Потери времени, идей, навыков, возможностей усовершенствования и приобретения опыта из-за невнимательного отношения к сотрудникам, которых некогда выслушать; - «ложная экономия», заключающаяся в использовании дешевого и некачественного сырья и материалов; - «многообразие» как результат применения неунифицированных элементов в процессах. - Уделяя внимание только выявлению потерь и методам их устранения, проблемы на производстве не решить. Необходимо установить причины их возникновения. И только тогда, когда причины будут установлены, можно научиться предотвращать появление источников потерь. Выявление и устранение потерь приносит предприятиям много преимуществ: - сокращаются затраты на выпуск продукции (обычно более 80% производственной деятельности – это действия, не создающие ценность, и связанные с этими действиями затраты. Внедрение бережливого производства позволяет лучше реагировать на требования потребителей); - растет удовлетворение рабочих от выполненной работы; - появляется возможность улучшать текущую производственную ситуацию; - появляется возможность улучшать условия труда. Полного устранения потерь можно достигнуть при помощи следующих методов: - стандартизации (основной задачей стандартизации, является создание и поддержание производства без потерь. Стандартизация – это разработка стандартных процедур для каждой операции, таким образом, чтобы любой рабочий мог легко их применить. Все стандарты необходимо задокументировать, регулярно пересматривать и, при необходимости, обновлять); - визуального управления (подвесные знаки, разметка на полу и т.д.); - управления при помощи звуковых сигналов (когда появляются дефекты или операторы отклоняются от графика, применяют звуковые сигналы, что способствует концентрации внимания); - метода «5W и 1H» (метод «5 почему и 1 как». Для выявления и устранения первопричины потерь, необходимо, как минимум пять раз задать вопрос «почему?» и один раз задать вопрос «как?») В данных методических рекомендациях этот метод не рассматривается, однако его краткое описание можно найти в методических рекомендациях «Система менеджмента безопасности пищевых продуктов на малых предприятиях в соответствии с требованиями международного стандарта ISO 22000:2005 (HACCP) Выявление и устранение потерь на производстве – это не только набор методов, это нечто большее – это серьезный подход к усовершенствованию производственного процесса.

Борьба с Муда

Прислушиваясь к потребителю и делая то, что ему нужно мы позволяем ему «вытягивать продукт из рук производителя», когда ему это требуется. Потребительский спрос значительно стабилизируется тогда, когда потребители знают, что могут получить нужный товар немедленно, а также когда производитель перестает устраивать периодические распродажи для того, чтобы избавиться от невостребованных товаров. Как только организация научится правильно определять ценность, видеть весь поток создания ценности, непрерывно добавлять ценность в продукт на каждом этапе потока и позволит потребителю вытягивать ценность из организации, все участники процесса поймут, что процесс улучшения бесконечен. Тогда можно постоянно уменьшать трудозатраты, время, производственные площади, себестоимость и число ошибок. При этом, создавать продукт, который максимально приближается к тому, что действительно необходимо потребителю. Постоянное совершенствование – пятый принцип бережливого производства - перестает быть несбыточной мечтой. Первые четыре принципа создали для этого все необходимое. Необходимо внедрять все инструменты и методы повышения качества, но важно делать это постепенно и планомерно. Увеличение скорости движения потока всегда выявляет муда, которая до этого была незаметна. Чем выше скорость вытягивания, тем больше возникает препятствий движению потока. Важное преимущество бережливого производства – прозрачность. Все участни-ки процесса – поставщики, потребители, сотрудники – могут увидеть процесс целиком, следовательно, им проще находить пути повышения ценности. Для процесса постоянных улучшений очень важно, что сотрудники сразу получают информацию о результатах. Когда сотрудники будут получать информацию о разработке продукта, производстве и степени удовлетворенности потребителя, они не будут просто отсиживать свои рабочие часы, а будут выполнять свою работу более эффективно. Преобразование массового производства в бережливое позволяет в среднем увеличить в 2 раза производительность труда, в среднем на 90% сократить время выпуска продукции и уровень запасов. Примерно в 2 раза уменьшается количество брака, попадающего к потребителю, а также - число производственных дефектов и несчастных случаев на рабочих местах. И, что очень важно, - время вывода нового товара на рынок практически сокращается вдвое. Потребителю становится доступным, бесплатно или за очень небольшую дополнительную плату, гораздо большее число модификаций товара. Капитальные затраты при этом невелики. Такой эффект возникает из-за радикальных улучшений (кайкаку или кайрио). Потом вступают в действие процессы непрерывных улучшений (кайдзен), которые двигают фирму к совершенству постепенно. Такие улучшения могут в течение трех лет вдвое увеличить производительность, вдвое сократить запасы, количество ошибок и время производственного цикла. Комбинируя эти два принципа улучшения, можно продолжать бесконечно.

Пример Допустим, вам необходимо перевезти груз на легковом автомобиле, например, на ВАЗ 2104. Общая грузоподъемность данного автомобиля: 5 человек, включая водителя, плюс 50 кг груза в багажнике, игого 330 кг. У вас имеется 8 мешков цемента по 50 кг каждый, т.е. 400 кг. Первый вариант решения данной проблемы — загрузить все 8 мешков за 1 раз: Однако это будет мури, поскольку ваша машина, рассчитанная на 330 кг, будет на 70 кг (плюс масса водителя} перегружена. Второй вариант — вы перевозите вначале 6 мешков, а потом оставшиеся 2 мешка. Это уже будет мура — неравномерность этапов процесса, Третий вариант — вы перевозите 4 раза по 2 мешка цемента. Это уже муда — потери. Четвертый способ без потерь — перевезти 4 мешка цемента за 2 поездки. Мура, муда и мури отсутствуют! Тема 8. Причины образования потерь 1. Причины образования потерь

Основной причиной потерь и производстве является стереотипное мышление, действие но привычке. Именно поэтому на начальной стадии при внедрении бережливого производства советуют приглашать сенсея — человека, которым имеет опыт в данной деятельности, который смотрит на все процессы по-новому, со стороны. Этот сенсей часто становится агентом перемен на предприятии. Агент перемен (часто не является сотрудником организации) - лидер в организации проекта системы бережливого производства, который обладает энергией и берет на себя инициативу фундаментальных изменений для перехода к новому способу работы. Человечество в XX в. привыкло к традиционному производству, и типизация мышления проявляется уже в детском возрасте. В своей книге Дж. Вумек и Д. Джонс приводят в пример эксперимент, в котором участвовали дочери одного из авторов 6 и 9 лет. Необходимо было подготовить к отправке письма мамы: согнуть конверты, написать адреса, запечатать, наклеить марки. Девочки для эффективности работы решили разделить всю деятельность по принципу партий и очередей: вначале согнуть все кон нерты, затем написать на каждом адрес, потом па нее конверты наклеить марки и т. Д. Когда же папа предложил им заниматься каждым письмом от первой до последней процедуры и только потом переходить к следующему, дети уверенно возразили, что это будет неэффективно. «Поражала глубокая убежденность детей в том, что самый лучший способ выполнения работы состоит в том, чтобы разделить ее на партии. Перемещать письмо от «цеха» к «цеху» вдоль письменного стола казалось им более правильным, чем переосмыслить процесс и повысить его эффективность, создав непрерывный поток. Поражает то, что весь мир мыслит так же, как эти маленькие дети!» — пишут авторы. Помимо глобальной причины образования муда, о которой говорится выше, существует множество более детальных причин. Попробуем проанализировать их в соответствии с типами муда. Причинами перепроизводства товаров служат: - отсутствие понятий времени такта и вытягивания; - привычка работать партиями и очередями; - привычка выполнять однотипные операции подряд; - привычка выпускать одинаковые модели большими сериями; - привычка переналаживать оборудование как можно реже, так как переналадка длительный процесс, требующий временных затрат. Причинами ожидания являются: - отсутствие стандартизированной работа - работа партиями (обычно появляется неперекрытое машинное время), несбалансированность работы операторов; - отсутствие ритмичности поставок. Причинами ненужной транспортировки материалов служат: - отсутствие стандартизации работы, когда процесс не является продуманным, когда действия не выстроены в один поток и не отрегулированы с точки зрения затрат как временных, так и физических; - расположение разных стадий одного процесса на расстоянии, которое преодолевается недоделанной продукцией от стадии Причинами лишних этапов обработки можно назвать следующие: - непродуманность процесса; - желание перестраховаться; - незаинтересованность рабочих в совершенствовании процессов.

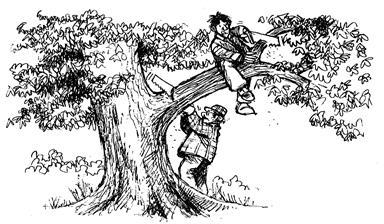

Рис. 8.1. Избыточные запасы

Причины появления избыточных запасов (рис. 8.1.): - чувство страха (лучше держать побольше на всякий случай); - работа поставщиков по традиционному принципу. Причины лишних движений: - отсутствие стандартизации работы; - неудобное расположение инструментов на рабочем месте; - оборудование, неприспособленное под удобные действия рабочих;

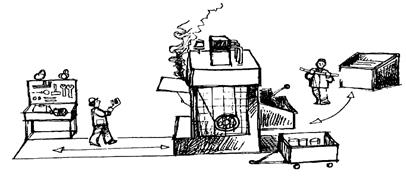

Природа потерь Чтобы начать охоту на муда, необходимо вначале понять природу ее образования, а для этого по-новому взглянуть на все привычные действия, которые вы совершаете каждый день. Посмотреть на эти действия с точки зрения добавления ценности производимому продукту, а значит, с точки зрения заказчика. Например, ремонт и исправление брака в готовом изделии не представляет ценности для клиента. Если вам необходимо что-то переделать, то это ваши проблемы, а не клиента, следовательно, это потери. Как только вы научитесь смотреть на продукт с точки зрения заказчика, потери будут обнаруживаться сами собой. Если вы поняли природу муда, то можно начинать охоту на нее (рис. 8.2.). Искореняя все виды потерь, вы автоматически тем самым снижаете затраты и добавляете ценность продукту.

Рис. 8.2. Необходимо понять природу потерь

Пример У Олега Конева, директора новосибирской компании «Россиб фармация» (в конце 2002 г. вошла в фармацевтическую группу «Роста»), не было поводов для беспокойства. Бизнес этого крупного дистрибьютора фармпрепаратов уверенно рос, работали 23 филиала. а на логистический терминал в Новосибирске можно было водить экскурсии: современно, чисто, внушительно. Благодушное настроение г-на Конева изменила случайная встреча с консультантом французского филиала института Kaizen. основанного известным японским исследователем Масааки Имаи. «Покажите мне свой склад, и я продемонстрирую вам, что такое эта японская муда», — заинтриговал его француз. К моменту, когда самолет с консультантом приземлился в аэропорту Новосибирска, около сорока менеджеров фирмы успели прочитать рекомендованную им тематическую литературу и уже были подкованы теоретически. После короткого семинара консультант попросил проводить его на склад. Сопровождавших его менеджеров компании он разделил на две группы: одна анализировала материальные, а другая — документальные потоки. В группе, где был француз, присутствовал Александр Древалев. менеджер отдела развития «Россиб Фармации»: «Наш гость подходил к коробке с товаром и спрашивал, откуда она взялась и где раньше стояла. Потом мы старались определить ее траекторию и величину проделанного пути. Затем следовал вопрос о том, сколько времени она здесь стоит. Ответ записывался. И т. д. Отныне все действия, совершаемые на складе компания делила на добавлявшие стоимость и которые этого не делали. Так, оформление сборочного листа товара дает клиенту информацию о номере его заказа. Небесполезна для него и упаковка продукции. А вот поиск грузчиком места на складе или подъем-спуск товара на лифте потребителю ничего не дает. Следовательно, это муда. Через некоторое время после того, как «Россиб Фармация» начала жить по законам «бережливости», был выведен КПД компании. Действия, в которых для клиента было что-то полезное, составляли 50 из 27,5 тыс. минут общего времени движении товара по складу. То есть на каждую ценную минуту приходилось около девяти часов муда (550 минут). Впрочем, консультант поспешил успокоить своих клиентов. Он сказал, что у передовых компаний подобное соотношение 1/200, у средних оно 1/1000, а пропорция слабо организованных компаний где-то 1/10000. Дела новосибирского дистрибьютора не так уж плохи, но могут быть еще лучше. Первыми в очередь на уничтожение были занесены простои машин, ожидающих разгрузки, — эти прямые потери устранили сразу. Примерно с половиной из 520 поставщиков удалось договориться, чтобы те отправляли товар не коробками, а в поддонах: проще выгружать. В результате фуры оказывались пустыми уже через 40 минут после прибытия (раньше процесс занимал шесть часов). Сложнее обстояло дело с потерей времени при приемке товара и длительностью его расстановки. Не все просто было с ревизией и оптимизацией процессов закупки, приема и оформления заказа. И все же итоговый эффект был довольно убедительным. Компания решила проблему простоев. Товар стал быстрее поступать в продажу: если ранее на приемку 75% его объема уходило более трех дней, то теперь — менее двух. А еще результатом можно считать особое видение происходящего на складе, — говорит г-н Древалев. — Процессы, содержащие муда, уже просто бросаются в глаза. Сразу хочется спросить: а зачем? Можно ли этого не делать?»

|

|||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 1465; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.134.118.95 (0.044 с.) |

5) Потери при обработке. Потери от излишней обработки возникают при выполнении операций и процессов, без которых можно обойтись, а также при производстве продукции или услуг с более высокими потребительскими качествами, чем это востребовано покупателем и за которые он согласен платить. Добавление функциональных возможностей, не имеющих ценность в глазах потребителя, не улучшает продукт или процесс. Недостаток информации о том, как потребители используют продукцию или услуги, часто способствует добавлению к ним излишних функциональных возможностей, в которых, по мнению производителя, клиент нуждается или желает их (однако точно не известно).

5) Потери при обработке. Потери от излишней обработки возникают при выполнении операций и процессов, без которых можно обойтись, а также при производстве продукции или услуг с более высокими потребительскими качествами, чем это востребовано покупателем и за которые он согласен платить. Добавление функциональных возможностей, не имеющих ценность в глазах потребителя, не улучшает продукт или процесс. Недостаток информации о том, как потребители используют продукцию или услуги, часто способствует добавлению к ним излишних функциональных возможностей, в которых, по мнению производителя, клиент нуждается или желает их (однако точно не известно). 6) Потери при выполнении операций. Потери при выполнении операции – это совершаемые движения, которые не являются необходимыми. Многие движения, очень часто теряют смысл, т.к. не добавляют ценности продукту. Потери при выполнении операции очень схожи с потерями при обработке, но зависят они в основном от точности действий работников, совершающих определенные операции. Это могут быть быстрые или медленные движения, неточные или неуклюжие движения.

6) Потери при выполнении операций. Потери при выполнении операции – это совершаемые движения, которые не являются необходимыми. Многие движения, очень часто теряют смысл, т.к. не добавляют ценности продукту. Потери при выполнении операции очень схожи с потерями при обработке, но зависят они в основном от точности действий работников, совершающих определенные операции. Это могут быть быстрые или медленные движения, неточные или неуклюжие движения. Чтобы устранить потери при выполнении операций, нужно выполнить следующее: правильно выстроить производственный поток; оптимизировать рабочую ячейку и расположение оборудования в ней соответствующим образом; разместить ячейки таким образом, чтобы поток двигался против часовой стрелки. Большинство людей правши, и для них этот путь перемещения деталей наиболее эргономичный; организовать ячейки таким образом, чтобы при выполнении операций рабочим не приходилось тянуться за деталями, материалами, инструментами; разработать четкие стандарты выполнения операций и довести их до каждого сотрудника; повышать квалификацию рабочих.

Чтобы устранить потери при выполнении операций, нужно выполнить следующее: правильно выстроить производственный поток; оптимизировать рабочую ячейку и расположение оборудования в ней соответствующим образом; разместить ячейки таким образом, чтобы поток двигался против часовой стрелки. Большинство людей правши, и для них этот путь перемещения деталей наиболее эргономичный; организовать ячейки таким образом, чтобы при выполнении операций рабочим не приходилось тянуться за деталями, материалами, инструментами; разработать четкие стандарты выполнения операций и довести их до каждого сотрудника; повышать квалификацию рабочих.