Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава 3. Стандартизация в бережливом производстве

Тема 9. Стандартизированная работа Стандарты и стандартизация Одним из эффективных инструментов достижения идеалов бережливого производства является стандартизированная работа. Обратимся к понятиям «стандартизация» и «стандарт». Стандартизация - деятельность, направленная на разработку и установление требований и правил к изготовлению изделий, а также характеристик самих изделий. Стандарт (в контексте нашего занятия) - это правило или образец, формирующие четкое представление о чем-либо. На производстве стандарты применяются для того, чтобы: - определять технические характеристики - анализировать производственный процесс совершенствовать производство с целью сокращения потерь, в том числе и дефектов. В современной экономике основным конкурентным преимуществом любого предприятия становится качество. Важным элементом динамичной стратегии (или системы) качества являются непрерывные улучшения — кайдзен. Деятельность по улучшению качества направлена на обеспечение максимального соответствия производимых продукции и услуг потребностям клиентов, а также на устранение выявленных недостатков в существующих процессах. Качество продукции и услуг законодательно закреплено серией международных стандартов ISO 9000. Стандарты ISO не предлагают критериев качества для каждого отдельного вида продукции и услуг (например, требуемых технических характеристик продукции). Это было бы и невозможно — ведь качество есть способность продукции или услуг удовлетворять потребности людей, а потребности бесконечно разнообразны. Значение повышения качества хорошо иллюстрируется на примере Японии. Группы японских управляющих изучали опыт по всему миру. Они встречались с руководителями ведущих промышленных фирм США и Европы. Все рациональное переносилось на национальную почву. Внимание японских управляющих привлекли такие понятия, как статистический контроль качества и комплексное управление качеством. В итоге проведенных исследований и выполненных разработок появились так называемые «японские стандарты качества». В Японии возникло новое понятие «культура качества».

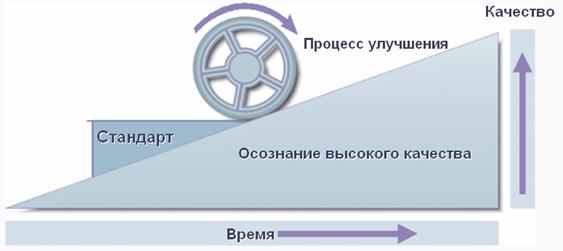

Культура качества - комплексное понятие, включающее качество сервисного обслуживания, качество отчетной документации, качество выполнения производственных операций и др. Для закрепления культуры качества используются стандарты (рис. 9.1.) Япония стала родоначальником новой методологии деятельности предприятия и перешла к тотальному управлению качеством.

Рис. 9.1. Закрепление культуры качества

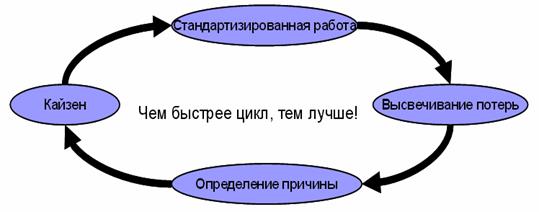

Стандартизированная работа Стандартизированная работа - это точное измерение и документирование методов работы и последовательности операций для каждого оператора, отображающих самый эффективный способ производства, основанный на движениях человека. Стандартизированная работа при помощи хронометража позволяет выяснить, какие именно методы и процедуры являются оптимальными для того или иного процесса. Целью такой работы является повышение эффективности за счет минимизации потерь в каждой операции. Стандартизированную работу проводят для анализа текущего состояния. Стандартизированная работа высвечивает потери и проблемы в работе оператора. Для того чтобы устранить выявленные потери и проблемы, необходимо определить причины их возникновения. Затем разрабатывается усовершенствование (кайдзен), позволяющее устранить причины возникновения потерь и проблем. Для того, чтобы оценить эффективность усовершенствования, снова проводится стандартизированная работа, таким образом формируется замкнутый цикл усовершенствований (рис. 9.2.) Стандартизированная работа также позволяет высветить новые потери и проблемы, которые необходимо также устранять. Чем быстрее цикл усовершенствований, тем лучше, так как мы быстрее движемся к идеалам. Стандартизированная работа отличается от нормирования груда, так как последнее предполагает наличие трудовых норм, устанавливаемых менеджером. Трудовые нормы «навязываются» рабочим сверху и часто воспринимаются ими как инструмент кнута и пряника (за невыполнение норм рабочего наказывают штрафами; За перевыполнение поощряют премиями). В отличие от нормирования труда, стандартизация предполагает, что выверенная последовательность действий и операций не навязывается рабочим извне, а осуществляется по их инициативе рабочий может творчески совершенствовать свою работу, но если усовершенствования не стандартизуются, то процесс может идти лучше только в том случае, если его выполняет именно этот рабочий. Результатами усовершенствований другие рабочие могут воспользоваться, только в том случае, если улучшения отражены в стандарте. За обучение стандартизированной работы отвечают лидеры команд (освобожденные бригадиры). Они поощряют рабочих искать лучшие методы для решения задач. Цель стандартизированной работы — создать методы работы, которые будут отвечать нуждам потребителя и одновременно по максимуму сократят возможные потери.

Рис. 9.2. Цикл усовершенствований

Таким образом, при нормировании труда стандарт рассматривается как норма затрат времени на выполнение операции, которую используют как кнут, чтобы наказывать рабочих за низкую производительность, либо как пряник, чтобы соблазнить их перевыполнить норму. А при стандартизации стандарт ориентирован, прежде всего, на обеспечение оптимального метода работы без потерь, который позволил бы получить продукт отличного качества при минимальных затратах. Стандартизированная работа опирается на повторяемость (цикличность) работы; основывается на движении человека. Она создается людьми на производственном площадке при условии непрерывности потока изделий, стабильности качества поставок и работы оборудования. Ключевыми показателями стандартизованной работы являются: 1) время такта; 2) рабочая последовательность; 3) межоперационный напас. Время такта устанавливает необходимый темп выпуска продукции для удовлетворения требований заказчика. Оно синхронизирует и выравнивает производственные потоки всего предприятия. Время такта – это показатель, отражающий скорость, с которой следует производить единицу продукции, чтобы соответствовать темпу потребления (требованиям заказчика) Расчет времени такта

Фонд времени в смену: 8 ч. = 28 800 с. Время на плановые перерывы: 0,5 ч. – обед. 0,5 ч. – регламентированные перерывы внутри смены Итого 1 ч. = 3600 с. Полезное производственное время: 28 800 с. – 3600 с. = 25 200 с. Производственная программа: 900 шт. в смену.

Т.е. необходимо организовать работу таким образом, чтобы одно изделие изготавливалось за время такта, т.е. каждые 28 с. После того как время такта установлено, определяется объем работ, который рабочий сможет выполнить за это время (рис. 9.3.)

Рис. 9.3. Организация работы конвейера в соответствии со временем такта

За время такта на конвейере одно изделие переместится в соседнюю рабочую зону. За это время оператор должен выполнить свою операцию. Заказчик получает каждое изделие через время такта. Именно поэтому время такта определяет принцип производить «точно вовремя». Время цикла – это время, затрачиваемое оператором на выполнение той или иной операции. Если время цикла оператора окажется больше времени такта, то заказчик будет ждать, что недопустимо. Если время цикла оператора окажется меньше времени такта, то оператор будет заниматься перепроизводством либо у него появится время ожидания (разница между временем такта и временем цикла), что также недопустимо. В идеале время цикла должно быть равным времени такта. Оптимизация времени

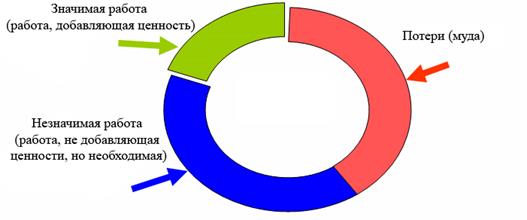

Всю деятельность оператора можно поделить на три вида: работа, которая добавляет ценность продукту, работа, не добавляющая ценность, но необходимая, и потери (рис. 9.4.)

Рис. 9.4. Три вида работы

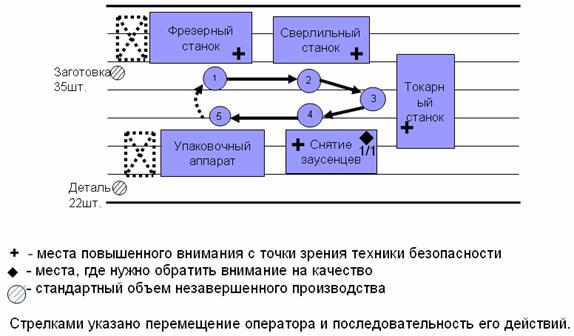

Значимая работа – работа, которую необходимо выполнить для обеспечения требований заказчика, которая добавляет ценность при продвижении продукта от сырья к конечному изделию. Незначимая работа должна делаться по причине того, что при текущем состоянии производства без такой работы обойтись невозможно. Рабочая последовательность показывает точную последовательность действий, которые выполняет оператор в рамках времени такта с целью производства качественной продукции самым эффективным способом. Рабочая последовательность операций, а также межоперационный запас отражаются на карте стандартизированной работы (рис. 9.5.) Например, если рабочий занимается обработкой, он должен взять заготовки, установить их на фрезерный станок, обработать и снять детали. Затем установить на сверлильный станок, обработать и снять и т.д. Если не разъяснить рабочим процедуру, каждый из них может делать свою работу, как вздумается. И даже одни и тот же человек может выполнять одинаковую работу всякий раз по-разному.

В случае несоблюдения рабочей последовательности один рабочий может забыть обработать деталь, а другой – установить на станок не ту заготовку и отправить на следующий процесс другую деталь. Станки могут сломаться, а сборочная линия – остановиться. В самом худшем случае будет собран автомобиль, который придется отозвать.

Рис. 9.5. Карта стандартизированной работы

В описании рабочей последовательности все должно быть расписано конкретно. Например, надо четко указать, что рабочий должен делать правой рукой, а что – левой. Последовательность должна быть стандартизована, а ее описание должно быть понятным для рабочих, чтобы они могли ее четко соблюдать. Межоперационный запас – это минимально необходимый объем запасов, который нужно хранить на каждом рабочем месте для поддержания ровного течения потока. Эффективный метод бережливого производства заключается в определении межоперационных запасов для процесса и в постоянном стремлении к их сокращению. Запасы становится возможным сократить тогда, когда внедрена система канбан (вытягиваются только необходимые изделия) и производство является выровненным, т.е. с помощью применения метода хейдзунка. Привести запасы к стандартному уровню возможно при использовании питчей и контейнеров в качестве единиц производства. Постоянное улучшение стандартов выполнения операций и процессов позволит свести количество незавершенного производства к минимуму. Идеальная цель бережливого производства – беззапасное производство. Когда содержание стандартных операций определено, их описание – карту стандартизованной работы и другие бланки – вывешивают на рабочем месте. Эти бланки используются новыми рабочими как руководство. Для более опытных рабочих, которые не нуждаются в подобном руководстве, эти бланки служат определенным ограничителем, не позволяющим им выполнять операции, отличные от стандартных. Если при выполнении работы обнаруживается какое-то несоответствие, то это открытие может стать исходным пунктом для улучшений. Следующий шаг – пересмотр карты стандартизованной работы. Бригадирам и руководителям вывешенная на рабочем месте карта стандартизованной работы позволяет с одного взгляда определить, правильно ли рабочие выполняют свою работу и не требуется ли пересмотр документации. Стандартизированная работа является основным инструментом для кайдзен, так как без нее невозможно осуществлять усовершенствование по двум причинам: - без стандартизированной работы невозможно определить соответствие или несоответствие норме, а значит, наличие проблем; - без стандартизированной работы невозможно измерять потери.

Пример На окрасочном участке имелись три отдельные камеры покраски. Основная линия подачи изделий разветвлялась на три потока. Необходимо было, чтобы подача изделий осуществлялась в определенной последовательности с учетом цвета и модели во избежание перегрузки камер и заторов на линии. Наблюдение показало, что потоку изделий через одну из камер препятствует затор перед другой камерой. Заторы при окраске сдерживали работу всего предприятия, поскольку все изделия проходили через окрасочный участок.

Менеджер участка покраски и работники единодушно согласились, что при подаче продукции необходимо соблюдать определенную последовательность. Однако признали, что не всегда соблюдают правила. Анализ показал, что это происходит из-за нечеткости формулировок («Не более двух изделий этого вида в час», «Данное изделие может следовать за одной из трех названных моделей», «Не более шести изделий этого цвета в час») и отсутствия реального стандарта в работе. Для определения порядка подачи изделий на окраску, который учитывал бы все требования к цвету и ассортименту, была создана команда из трех человек, хорошо знакомых с процессом. Команда потратила почти три дня, чтобы разработать последовательность, удовлетворяющую всем параметрам и условиям. Неудивительно, что операторы не соблюдали правила, ведь даже сформулировать их оказалось весьма непросто. Команда разработала доску для визуального отображения последовательности подачи. Завершив операцию, работник должен был передвинуть на доске магнит с цветной маркировкой, показав, что задание выполнено. Такие нововведения пришлись по душе операторам, поскольку требования были сформулированы четко и ясно. Остановки линии стали случаться значительно реже, а количество изделий, которые проходили через окрасочный участок, увеличилось с 80 до 110 и более.

|

|||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 2659; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.202.54 (0.023 с.) |