Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Применение информационных технологий при использовании системы «точно вовремя»

Описанные выше методы организации тянущей системы производства целесообразно сочетать с использованием современных информационных технологий. На современном производстве, практически каждое рабочее место или группа рабочих мест оборудована компьютерами, терминалами ввода данных, консолями. При этом, рабочие в режиме реального времени могут получать информацию о производственных заданиях, графике производства и другую необходимую информацию (см. рис. 11.6.). Преимущество использования информационных технологий заключается в интеграции отдельных систем, таких как «Канбан», в единую систему информационного учета. Это позволяет хранить и анализировать данные о ходе производственного процесса и принимать оперативные решения.

Рис. 11.6. Организация единой системы информационного потока

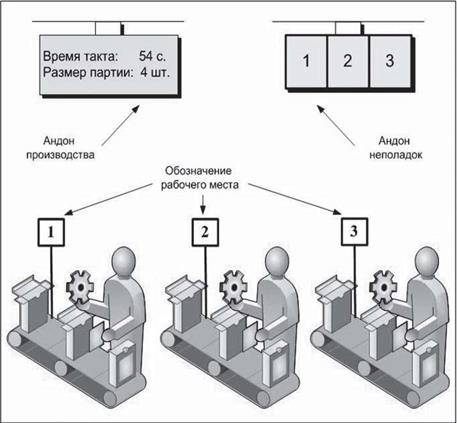

На практике показали свою эффективность системы автоматического мониторинга. Объектом мониторинга может быть практически любой элемент производства, например - работа оборудование или содержание вредных примесей в воздухе. Информация от специальных датчиков передается в центральный компьютер, где непрерывно осуществляется контроль параметров. Раньше считалось, что использование информационных систем под силу только крупным корпорациям. Это отчасти верно, поскольку использование информационных технологий часто требует значительных финансовых затрат, но сегодня рынок информационных технологий насыщен и многие решения стали доступными для малых и средних предприятий. Визуальный менеджмент в системе «точно вовремя». Концепция Визуального менеджмента (Visual Management) является ключевым столпом всего бережливого производства и затрагивает все его методы без какого-либо исключения. При визуальном менеджменте любое отклонение от нормальной ситуации должно быть моментально обнаружено простым наблюдением. В различных инструментах меняются и составляющие визуального менеджмента. Например, в системе «5S» краской обозначаются границы рабочей зоны, мест хранения тары и продукции, инструмента, предельные уровни запасов и т.д. При использовании системы TPM система визуального менеджмента используется для обеспечения зрительной доступности различных частей оборудования, раскраски оборудования и т.д. Если при использовании методов 5S и TPM упор делается на определении состояния объектов производства, то в системе «точно вовремя» основной акцент делается на информацию о ходе производства. Данная информация может содержать информацию о времени такта, количестве партии, сбоях в производстве и т.д. Информация, как правило, выводится на электронное табло, доступное для постоянного отслеживания всеми рабочими.

Как мы уже говорили, средства визуального управления в Японии носят название - андон. В качестве андон могут выступать указатели, подвесные знаки, циферблаты, электронные доски и ряд других приспособлений (см. рис.11.7.). Использование средств андон позволяет устранить потери времени, затрачиваемого на поиски, а также устранить возможные ошибки оператора. Организация эффективных поставок продукции и получения обратной связи от потребителей. Поставки, также как и снабжение, должны быть организованы точно в срок и в четком соответствии с заданными требованиями. Условия доставки продукции потребителю могут отличаться в зависимости от характера спроса. В случае непосредственного заказа продукции на заводе, потребитель зачастую сам выбирает тип доставки. Например, при заказе производства компьютера клиент может самостоятельно приехать за товаром или же заказать доставку на дом. Но часто требуется также обеспечить доставку небольших партий товаров в точки регулярного потребления, например в магазины, супермаркеты и т.д. В данном случае должен быть рассчитан ежедневный (периодический) объем поставок, а также уровень минимального страхового запаса в месте конечного потребления. Кроме того, изготовитель должен быть готов к быстрой реакции на изменение требований потребителя. В местах конечной реализации продукции должно быть налажено получение обратной связи от потребителя. Обратная связь подразумевает сбор мнений потребителей о качестве продукции, цене, сроках поставках, пожеланиях и т.д. Эти данные позволяют оценить текущий уровень удовлетворенности потребителя и принять необходимые меры по совершенствованию работы.

Таким образом, внедрение Just-in-Time является непростой, но актуальной задачей, решение которой требует значительных усилий и слаженной работы всех сотрудников предприятия. Система «точно вовремя» не может быть внедрена в короткие сроки, прежде всего потому, что это внедрение требует изменений корпоративной культуры предприятия и существует необходимость не только организационных и технологических изменений, но и перестройка мышления сотрудников предприятия. Поэтому создание системы Just-in-Time является долгосрочной стратегической задачей на ближайшие 5-7 лет. В современных условиях переход к системе «точно вовремя» актуален для большинства малых и средних предприятий, однако реализация на отдельно взятом предприятии может принести лишь ограниченный эффект. Для получения серьезных конкурентных преимуществ необходимо тесное сотрудничество производителей по всей производственной цепочке, а также обратная связь от потребителей, что подразумевает тесную связь и постоянную готовность к диалогу со всеми перечисленными участниками.

Рис. 11.7. Андон производства

Тема 12. Система 5С Система 5С Часто предприятия пытаются навести порядок у себя на производстве. На многих из них проходят регулярные «генеральные уборки» (обычно перед Новым годом или в весенние субботники), однако если прийти на убранное предприятие через неделю, то результаты уборки будет сложно разглядеть. Попробуйте также заглянуть под ваше оборудование и разглядеть протечку масла среди кучи старых тряпок, грязи, металлической стружки и мусора. Многие предприятия закупают для рабочих ящики с инструментами - обратите внимание на то, сколько ячеек будет пустовать через месяц, или какой «порядок» будет царить там. А сколько хлама лежит у Вас в цехах и на складах, который «может пригодиться» или который «жалко выкидывать»? Сколько строк в Должностных инструкциях Ваших сотрудников посвящены уборке и поддержанию порядка на рабочем месте, и сколько из них реально выполняются? Как часто на Вашем предприятии встречается картина, представленная на рис. 12.1.?

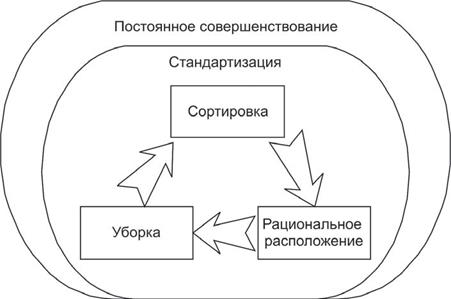

Рис. 12.1. Захламленность производства Представьте себе завод, на котором никто не обращает внимания на то, что кругом грязь, отходы производства и потеки масла, все инструменты находятся где попало, поэтому рабочих, умеющих найти нужную деталь в нужное время, очень ценят. Нетрудно сообразить, что на таком предприятии производят много бракованных изделий, задерживают сроки поставок готовой продукции. Для улучшения эффективности производства в данном случае можно посоветовать внедрить систему 5С. За счет внедрения этой системы повышается производительность труда, сокращается объем бракованной продукции, не задерживаются сроки поставки продукции заказчику, лучше соблюдается техника безопасности. 5С - это система, направленная на правильную, эффективную и безопасную организацию рабочего места, состоящая из пяти этапов: сортировки, рационального расположения, уборки, стандартизации и совершенствования. «Бережливое производство» решает эти перечисленные проблемы с помощью внедрения системы 5S. Система 5S является объединяющим началом всей производственной системы. Таким образом, применение 5S – отправная точка для внедрения «Бережливого производства». 5S представляет собой достаточно простой инструментарий, преследующий три цели:

1. Создание рабочего места с дисциплиной труда (все сотрудники соблюдают установленные правила). 2. Создание чистого рабочего места (тщательная уборка и очистка того оборудования и тех рабочих мест, которые долгое время не убирались). 3. Создание рабочего места с визуальным контролем (создание условий, при которых возможно опознание нештатной ситуации визуальными средствами). Эти три цели достигаются при использовании пяти элементов, которые по-японски начинаются со звука «с»: 1. Сортировка (Seiri) – разделение всех предметов в пределах рабочей зоны на нужные и ненужные с дальнейшим избавлением от ненужных предметов. 2. Соблюдение порядка - рациональное расположение (Seiton) – расположение необходимых предметов так, чтобы их было легко находить, использовать и возвращать на место. 3. Содержание в чистоте - уборка (Seiso) – постоянное осуществление уборки рабочего места. 4. Стандартизация (Seiketsu) – стандартизация действий, осуществляемых в первых трех этапах. 5. Совершенствование и дисциплина (Sitsuke) – неукоснительное соблюдение установленных правил и совершенствование результатов достигнутых ранее. Взаимосвязь между элементами 5S и преимущества от его внедрения приведены на рис. 12.2. Несмотря на кажущуюся простоту, система 5S достаточно тяжела для внедрения, прежде всего из-за того, что она «ломает» сложившиеся на производстве порядки и изменяет мышление сотрудников. Будьте готовы встретить ожесточенное сопротивление Ваших коллег и, прежде всего – свое сопротивление, с характерными возражениями: 1) «У нас нет времени заниматься этим» – а его и не будет, если вы ищете необходимый Вам инструмент или документ в среднем в течение 20 минут. 2) «5S - всего лишь модное направление, не приводящее к значительным улучшениям» – основные положения 5S, не противоречат образу жизни аккуратного человека (неужели аккуратные люди это тоже модная тенденция?). 3) «Внедрение 5S не приносит ощутимой пользы» - все зависит от того, правильно ли Вы ее внедряете, изменилось ли Ваше мышление, мышление Ваших коллег, в течение какого срока Вы ее внедряете. Как и всякая серьезная система, 5S не принесет мгновенного результата, необходимо долго и кропотливо работать над собой и своим предприятием. Кроме того, просим Вас воздерживаться от фраз типа «Мы внедрили 5S», процесс внедрения в данном случае бесконечен.

4) «5S не применима в условиях российского менталитета» – отсылаем Вас во Введение данных методических рекомендаций.

Рис. 12.2. Взаимосвязь между элементами системы 5 S

Для внедрения системы 5S необходимо создать межфункциональную команду специалистов предприятия. Данная команда должна включать в себя лидеров, приверженных идеям 5S. Основная задача команды - обеспечить правильное применение принципов 5S, а также вовлечь в компанию по внедрению все категории персонала. Ниже расписаны детальные рекомендации по внедрению пяти принципов Системы 5S. Сортируй. На первом этапе (сортируй) (см. рис. 12.3.) необходимо отделить нужное от бесполезного, оставить только нужное, обозначить редко используемое. Сортировка это первый этап внедрения системы 5S, процесс сортировки похож на проводимые, наверное, каждым человеком - разбор письменного стола, кладовки, сарая, чердака и т.д. В результате этого процесса Вы наверняка создавали кучу ненужных вещей, старых бумаг, газет, журналов, печных заслонок, черно-белого телевизора, дырявого ковра, железного лома, древней одежды и т.д. В конце концов, если Вы подошли к этому процессу основательно, разбираемый объект поражал обилием пустого пространства, а также доступностью действительно необходимых вещей. Цель сортировки такая же – удаление из рабочей зоны всех неиспользуемых предметов. Проводя сортировку, Вы оставляете только то, что вам действительно нужно, если у Вас возникают сомнения в необходимости какого-либо предмета, то, не колеблясь, удаляйте его из рабочей зоны. Вопрос «А по закону подлости этот предмет как раз завтра понадобится!» будет рассмотрен ниже. Правильно проведенная сортировка существенно снижает количество проблем на производстве, облегчает процесс транспортировки, повышает производительность за счет сокращения времени поиска и доступа к необходимому предмету. Кроме того, не забывайте о том, что ненужные предметы занимают место, и соответственно «съедают» часть арендной платы, которую редко считают низкой.

Рис. 12.3. Этапы 5S

Рис. 12.4. Использование разноцветных цветов в сортировке

Для того чтобы проще провести сортировку, можно использовать следующий прием. Используя цветные наклейки, присвоить каждому цвету определенное значение, например, зеленый присваиваем тому инструменту или документу, который необходим в работе каждый день. Желтый присваиваем тому инструменту, который используется довольно часто, но не каждый день. Красным обозначаем тот инструмент, который не используется в рабочем процессе и подлежит удалению на следующем этапе (рис. 12.4.). Осуществление сортировки лучше всего проводить с помощью метода «Красный ярлык». Данный метод заключается в прикреплении красных ярлыков (красный цвет выбран не случайно, поскольку традиционно привлекает внимание) к ненужным предметам или предметам, которые нуждаются в оценке необходимости их наличия в рабочей зоне.

Теперь ответим на заданный вопрос «А по закону подлости этот предмет как раз завтра понадобится». Действительно, иногда сложно разобраться, нужен ли данный предмет или нет. Для определения этого выделяется отдельная «зона карантина», в которую необходимо складывать предметы, по которым сложно принять окончательное решение. Эта зона напоминает «изолятор брака» часто используемый при выполнении требований ISO 9001. Объектами применения метода красный ярлык являются: - Склады (сырье, материалы, детали, незавершенное производство, готовая продукция); - Оборудование (станки, инструменты, мебель, включая стулья, столы и т.д., тележки и т.д.); - Пространство (пол, места на стеллажах); - Прочее (личные вещи, бумаги, документы и т.д.). Применение метода «Красный ярлык» проводится по следующей схеме: 1. Инициирование применение метода «Красный ярлык» 2. Установление критериев необходимости наличия предметов на рабочем месте 3. Изготовление «красных ярлыков» 4. Прикрепление красных ярлыков и принятие решения о необходимости нахождения предмета в рабочей зоне 5. Составление и предоставление отчета о применении метода «Красный ярлык» Вначале необходимо инициировать применение метода «Красный ярлык». Для этого необходимо издать соответствующие распорядительные документы, создать межфункциональную команду. Затем необходимо установить критерии необходимости наличия предметов на рабочем месте. Обычно используют следующий критерий: если не предполагается использование предмета в течение ближайшего месяца, то предмет должен быть удален из рабочей зоны. Кроме того, если в пределах рабочей зоны хранятся запасы определенного типа, то необходимо определить оптимальный уровень этих запасов и удалить излишки из рабочей зоны. После этого изготовляются красные ярлыки, которые должны соответствовать формату, принятому в вашей организации. На ярлыках необходимо отразить следующую информацию: категория предмета, наименование предмета, количество данного предмета, причины, почему к этому предмету был прикреплен красный ярлык, подразделение, где находится данный предмет, примерная стоимость предмета, дата прикрепления красного ярлыка. Следующим шагом является прикрепление красных ярлыков и принятие решения о необходимости нахождения предмета в рабочей зоне. Во время прикрепления красных ярлыков, осуществляемого силами межфункциональной команды, должны обязательно присутствовать менеджеры проверяемого подразделения для однозначного принятия решений по спорным вопросам. Прикрепление красных ярлыков должно проходить централизованно и в короткие сроки (не более 1-2 дней). Необходимость предмета оценивается силами межфункциональной команды совместно с менеджерами проверяемого подразделения. В результате могут быть приняты следующие решения: - Оставить предмет на прежнем месте;

Рис. 12.5. Результаты внедрения метода «красный ярлык»

- Переставить предмет; - Отправить предмет в «зону карантина»; - Хранить предмет вне рабочей зоны; - Удалить предмет из рабочей зоны (есть несколько способов, как поступать в этом случае: выбросить, перепродать, вернуть, если речь идет о материалах или предметах из другого подразделения, изменить назначение предмета). Составление и предоставление отчета по результатам применения метода «Красный ярлык». Документирование результатов позволит оценить произведенные улучшения в ходе проведения сортировки. Результаты внедрения метода «Красный ярлык» приведены на рис. 12.5.

Соблюдай порядок. В журналах часто можно увидеть в разделе «Полезные советы» способ упорядочивания имеющихся в каждом хозяйстве гвоздей, шурупов, гаек, шайб, винтов и т.д. с помощью промаркированных склеенных ящичков, сделанных из спичечных коробков. Данный способ облегчает доступ к необходимым предметам. На эту же цель направлен второй элемент системы 5S рациональное расположение. Т.е. рациональное расположение подразумевает, что предметы расположены так, чтобы их можно было легко использовать, и промаркированы, чтобы их можно было легко найти.

Рис. 12.6. Захламленность рабочих мест

При внедрении рационального расположения необходимо придерживаться следующих принципов: 1. Если предметы используются вместе, то храните их рядом. В примере со спичечными коробками: винты, гайки и шайбы одного диаметра можно расположить в одном ряду. 2. Чем ближе к Вам место хранения предмета, тем чаще он должен использоваться. Если Вы применяете пассатижи по 15-20 раз за рабочий день, то очевидно, что они должны быть у Вас под рукой, а молоток, используемый раз в неделю можно положить в самый дальний ящик стола. 3. Необходимо продумать удобное расположение предметов. Примером могут являться привязанные ручки для клиентов в банках и других учреждениях. Такая ручка никуда не закатится и, главное, она в пределах досягаемости для клиента. 4. Пользуйтесь многофункциональными инструментами. Например, стандартный набор ключей для велосипеда легко умещается в бардачок, представьте себе, что было бы, используй Вы обычный набор гаечных ключей и отверток. Однако здесь необходимо помнить о том, что, как правило, специализированные инструменты удобнее для использования, поэтому здесь важно найти компромисс, зависящий от конкретных условий. 5. Выделите достаточно места для хранения инструментов. Существующую зону хранения на поверхности рабочего стола можно расширить за счет стены, повесив инструменты на нее. Соблюдение порядка предполагает правильную организацию рабочего места, которая заключается в следующем: - Определить постоянное и единственно возможное место для каждой вещи. - Ежедневно размещать каждую вещь на своем месте. - Место для вещи должно быть определено так, чтобы любой рабочий мог сразу понять, где искать инструменты и куда их положить после использования. - Рекомендуется размещать инструмент так, чтобы его было удобно брать и возвращать на место после использования при текущей последовательности действий.

Рис. 12.7. Пример усовершенствованного рабочего места

Не менее важно при внедрении рационального расположения учитывать затраты на лишние перемещения. В процессе производственной деятельности мы осуществляем множество лишних движений. Часто мы не замечаем их, поскольку на каждое из них тратится всего несколько секунд, но представьте себе, что рабочий-левша в течение дня 1000 раз в день использует молоток, стандартно хранящийся справа, и тратит на лишние движения 1,5 секунды, в сумме за рабочий день он затрачивает 25 минут. Учитывайте также, что таких лишних движений множество. Ниже приведены основные принципы по избавлению от лишних движений: 1. Продумайте Вашу работу так, чтобы разворачиваться туловищем как можно реже. 2. Вместо перетаскивания или подъема тяжестей легче использовать силу тяжести. 3. Избегайте сложных зигзагообразных движений и резкой смены направления движений. 4. Отрегулируйте Ваше рабочее место так, чтобы Вам было удобно. 5. По возможности используйте ножные педали для включения-выключения оборудования. 6. Используйте инструменты с удобными рукоятками, и нужного размера (можно открутить винт малого диаметра, массивной отверткой, но ценой каких усилий!) 7. По возможности сократите Ваши перемещения и перемещения обрабатываемой детали по цеху. После обеспечения рационального расположения, а также избавления от лишних движений, необходимо закрепить достигнутое, с помощью таких инструментов, как: метод дорожных знаков, оконтуривания, цветовой маркировки и разметки пола. - метод дорожных знаков применяется для идентификации: - места хранения на самом предмете (где он должен храниться), - места хранения предметов (какие предметы должны тут храниться), - количества предметов (сколько предметов должно здесь находиться). Метод дорожных знаков часто применяется в том или ином виде в рамках требования ISO 9001 «Идентификация и прослеживаемость». Данный метод реализуется в виде ярлыков для указания места хранения и нанесения маркировки, указывающей максимальный и минимальный уровни, хранящегося здесь количества предметов (в случае выхода за границы уровней должны приниматься соответствующие меры). Оконтуривание – простой способ показать, где должны храниться инструменты и приспособления. Оконтуривание подразумевает под собой нанесение контура предмета в месте его хранения. Данный способ маркировки всегда покажет, какой инструмент, где должен находиться, а также – каких инструментов не хватает в данный момент времени.

Рис. 12.8. Оконтуривание

Человеческое зрение значительно лучше воспринимает цвет, чем надписи. Поэтому целесообразно там, где возможно, использовать цветовую маркировку. Лучшим примером могут являться фломастеры Вашего ребенка. Представьте, что вместо цветных колпачков, символизирующих цвет фломастера, на фломастерах было бы написано наименование цвета. Сколько бы времени заняли поиски нужного цвета в данном случае? Разметка пола производится для выделения нахождения чего-либо на полу или в проходах. Также разметка пола применяется для определения границ рабочих зон. Для разметки разных типов (границы рабочих зон, проходов и т.д.) желательно использовать краски разных цветов. Также необходимо пояснить, что нельзя нарушать границы разметки, например, неприемлемо хранить незавершенную продукцию в проходах, поскольку это значительно затруднит перемещение и транспортировку. Пример маркировки пола приведен на рис. 12.9. Уборка является важным этапом внедрения системы 5S и подразумевает постоянное содержание рабочих мест в полной чистоте. Часто на этом этапе, возражения льются бурным потоком. «Мы регулярно убираем наши рабочие места» (обычно это означает субботник или генеральную уборку 1-2 раза в год), «У нас грязное производство, это обусловлено технологией, мы ничего не можем с этим поделать», «Вы не видели, что творится у нас в периоды аврала» (с гордостью), ну и, конечно, традиционное «У нас нет на это времени».

Рис. 12.9. Маркировка пола лентой

Содержи в чистоте. Однако подумайте, что ежедневные уборки рабочего места в конце рабочего дня приводят: - к выполнению техники безопасности (нигде не разлиты лужи масла и не разбросана - металлическая стружка, которые могут привести к травмам); - к улучшению условий труда (окна вымыты – в цех проникает солнечный свет, пыль - протерта – астматики и аллергики в восторге); - к снижению брака на выходе (контролеры и рабочие могут разглядеть признаки брака, - грязь не может попасть в пищевой продукт и т.д.); - к улучшению морального климата в коллективе (вопреки установившемуся мнению «работягам» значительно приятнее работать в чистоте); - к улучшению работы станков (теперь комок пыли или стружка не смогут замкнуть ваши станки); - к улучшению обслуживания оборудования (значительно проще разглядеть причины поломки если станок не погребен под слоями пыли, кроме того упрощается доступ к вышедшей из строя детали, не надо предварительно выгребать груду мусора из-под станка); - к эффективному выявлению проблемных мест (проводя уборку, вы волей-неволей проверяете состояние рабочего места, выявляя существующие проблемы). Содержание и чистоте предполагает создание безупречной рабочей зоны. Рабочий ежедневно должен производить уборку: помыть оборудование, очистить рабочее моего, выявить источники загрязнения и устранить их. Уборка предусматривает постоянное удаление пыли, въевшегося машинного масла и грязи. Одним из наиболее очевидных преимуществ уборки является чистое и упорядоченное рабочее место, за которым приятно работать. Другой важнейшей целью уборки является содержание в идеальном порядке и полной готовности к работе всего, что может понадобиться для выполнения производственных задач. Внедрение Уборки на предприятии проходит в две стадии: первая – это проведение «классической уборки» и поддержания чистоты, вторая – проведение уборки/проверки, включающей в себя обязательный осмотр рабочего места и оборудования. Приступать к внедрению второй стадии следует после того, как первая превратится в привычку. Для проведения уборки следует определить, что мы будем убирать, кто будет убирать, как это следует убирать и когда это следует убирать. Для этого целесообразно использовать график уборки, который должен висеть в доступном для рабочих месте. После проведения уборки необходимо устранить все выявленные проблемы. Необходимо помнить, что уборка должна стать ежедневной обязанностью того, кто работает на данном рабочем месте, а не нанятых со стороны людей - иначе эффективность уборки снижается. Мы рекомендуем выделять для уборки 15-20 минут в конце рабочего дня (или смены). Потом это время может быть сокращено по мере совершенствования системы 5S. Пока ежедневная уборка рабочего места не вошла в привычку, необходимо проводить процедуру контроля проведенной уборки. Осуществлять процедуру контроля может либо мастер, либо рабочий следующей смены. После того, как уборка войдет в привычку можно ограничиться периодическим мониторингом (например, раз в неделю). Важно отметить, что чистка — это еще и проверка. Если в рабочей зоне грязно, то невозможно понять причину возникновения проблемы, например, почему подтекает масло. После выявления проблем необходимо найти коренную причину возникновения грязи и устранить ее.

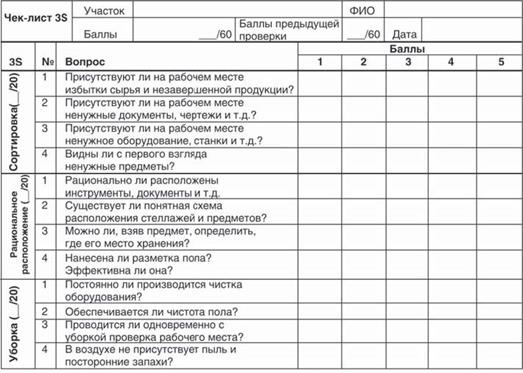

Стандартизируй. Стандартизация – инструмент, позволяющий закрепить достижения первых трех элементов системы 5S. Стандартизация заключается в установлении унифицированных норм и требований к выполнению процедур. Стандартизация преследует несколько целей: 1. Пояснение кому, как и когда нужно выполнять определенные процедуры 2. Обеспечение единообразного выполнения процедур 3. Обеспечение возможности проверки заданных требований 4. Обеспечение основы для мониторинга эффективности процедур 5. Обеспечение основы для дальнейшего совершенствования процедур 6. Поддержание достигнутого уровня 7. Передача накопленного опыта новым сотрудникам.

Рис. 12.10. Восприятие информации органами человека

Стандартизация предполагает поддержание хорошего состояния рабочей зоны. Этап включает следующее: - обозначение места, требующего особого внимания; - создание визуальных стандартов. Внедрение стандартизации проводится в три этапа: 1. Определение ответственности 2. Встраивание сортировки, рационального расположения и уборки в производственный процесс (далее 3S) и соответственное выделение для этого времени и ресурсов 3. Проверка внедрения стандартизированных процедур. Определение ответственности заключается в том, что должно быть четко прописано: кто, где, когда и как должен делать. Если не вменить персоналу в обязанность выполнять процедуры 5S, то вряд ли это будет систематически выполняться. На этом этапе составляются стандарты, регламентирующие выполнение процедур 5S. Стандарты должны быть короткими (не более 2 страниц), наглядными (в 90% случаев рисунок, таблица или схема лучше, чем текст), понятными (не стоит пользоваться специализированными терминами, если они ничего не говорят тому, кто будет читать стандарт), четко сформулированными (стандарты не должны содержать требований, интерпретируемых двояко, также текст стандартов должен быть понятен читающему с первого прочтения) и доступными (все заинтересованные стороны должны иметь доступ к стандартам). Естественно, что при составлении стандартов необходимо прислушиваться (но не всегда придерживаться) к мнению тех, на кого направлен этот документ.

Рис. 12.11. Пример чек-листа для проверки внедрения 3 S

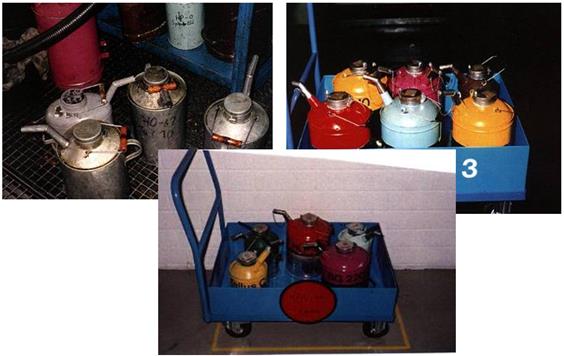

Встраивание 5S в производственный процесс является наиболее трудоемким этапом внедрения стандартизации. Для облегчения внедрения рекомендуется использовать два несложных подхода «Визуальное управление» и «Пятиминутка 5S». Визуальное управление - это инструмент, позволяющий сразу определить разницу между правильным выполнением работы и неправильной. Отдельные элементы визуального управления уже были раскрыты в рамках элемента Рациональное расположение. «Пятиминутка 5S» представляет собой перечень действий, относящихся ко всем элементам Системы 5S, которые необходимо осуществить в рамках краткого периода времени (не более 10-15 минут) в определенную дату. Данный перечень может выдаваться сотруднику в начале рабочего дня и должен быть выполнен в оговоренные сроки. Для чего необходима визуализация? Мы знаем, что много окружающей нас информации человек воспринимает с помощью органов зрения. Поэтому чем более наглядно представляется информация, тем она лучше усваивается и человеку проще ей пользоваться. Как визуализация применяется в реальных ситуациях на рабочем месте? Например, необходимо долить масло. На вашем рабочем месте есть несколько канистр с разной жидкостью, но все они в стандартных одинаковых банках. Конечно, рабочий может запомнить, в какой последовательности они стоят, но рабочий другой смены может их поставить по-другому. В результате достаточно сложно определить, в какой канистре какое масло. Таким образом, рабочий будет тратить время на поиск нужной канистры, и все равно остается вероятность ошибки. Чтобы исключить появление такой ошибки, необходимо воспользоваться системой теней. Каждой жидкости присваиваем свой цвет. И тогда любой рабочий будет знать, что масло находится в канистре, допустим, желтого цвета, а СОЖ — смазывающе-охлаждающая жидкость, скажем, синего, что будет отражено в памятке над стеллажом с банками (см. рис. 12.12.).

Рис. 12.12. Использование системы цветов для стандартизации рабочего места электромонтера

Контроль внедрения стандартизированных процедур лучше всего проводить с помощью стандартизированного чек-листа на основе балльной оценки. Пример такого чек-листа приведен на рис.12.11. Этот этап связан с тремя предыдущими, он является своего рода методом, при помощи которого выполняется сортировка, рациональное расположение и уборка. Фактически результатом 4-го этапа являются чистота и порядок на рабочем месте. Например, обозначаются точные места для каждого инструмента (рис. 12.13.). Результатом стандартизации является выполнение установленных процедур первых трех этапов (сортировка, правильная организация и уборка) системы 5С. Основная цель стандартизации — предотвратить отход от постоянной реализации первых трех этапов и стимулировать их ежедневное и полномасштабное применение. Реализация данного этапа непосредственно связана с созданием наглядных, визуальных стандартов, позволяющих безопасно, качественно, с минимальными потерями времени выполнять операцию и поддерживать порядок.

Рис. 12.13. Использование системы теней для стандартизации рабочего места электромонтера

Совершенствуй. Пятый этап — это совершенствование, поддерживание результатов, достигнутых ранее (рис. 12.14.).

Рис. 12.14. Эффективность внедрения системы 5 S

Нет смысла внедрять Систему 5S (как, впрочем, и любую другую систему менеджмента), если постоянно ее не совершенствовать. Постоянное совершенствование позволяет избежать неприятного «отката» на прежние или даже худшие позиции. Совершенствование предполагает не только улучшение применяемых процедур, но и развитие внутренней дисциплины сотрудников организации и обеспечение их приверженности системе 5S. Для обеспечения дисциплины и постоянного совершенствования необходимо выполнить несколько условий: 1. Понимание Вашими сотрудниками, для чего нужна Система 5S и как важно ее внедрение и совершенствование. Без этого понимания Вы никогда не добьетесь необходимой поддержки с их стороны. Данное требование достигается регулярными семинарами и обучением. 2. Временные ресурсы – сотрудникам должно быть выделено необходимое время для проведения деятельности в рамках Системы 5S. Без этого все Ваши усилия будут упираться в возражение «У нас нет на это времени». Здесь важно проконтролировать (по крайней мере, на первоначальном этапе) расходуется ли выделенное время по назначению. 3. Поддержка со стороны высшего руководства. Ни один масштабный проект, распространяющийся на все предприятие, не достигнет успеха, если высшее руководство не будет активным проводником новых идей. 4. Поощрение и признание – необходимо отдельно вознаграждать сотрудников за успехи во внедрении Системы 5S. Помните, что поощрение может носить как материальный, так и нематериальный характер. Причем, последний, часто более важен, не стесняйтесь одобрительно похлопывать Ваших сотрудников по плечу. 5. Планирование – четкое планирование позволит понять: кто, что и когда должен делать, а также предоставляет необходимую начальную информацию для контроля и мониторинга проекта внедрения Системы 5S. 6. Удовольствие и вовлеченность – необходимо всячески поддерживать эти параметры, потому как они являются одним из факторов, повышающих эффективность работы. Кроме того, они улучшают моральное состояние коллектива. Положительной стороной удовольствия и вовлеченности является то, что они заразительны и передаются от сотрудника к сотруднику. Инстр

|

|||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 519; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.80.94 (0.133 с.) |