Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 13. SMED. Быстрая переналадка

Что такое SMED? В тянущей системе меняется и система переналадки оборудования. Так как система «точно вовремя» направлена на производство небольших партий продукции, оборудование часто подвергается переналадке. Помимо увеличения частоты переналадки система Just-in-time требует кардинально снизить время на переналадку. Опыт передовых Японских предприятий позволил снизить время переналадки с нескольких часов до нескольких минут. В рамках производственной системы Toyota была разработана специальная методология SMED, позволяющая достичь кардинального снижения времени переналадки. Методология SMED описана в Теме 13 данных методических рекомендаций. Повышение ассортимента производимой продукции требует увеличения количества оснастки и инструмента, что ведет к повышению требований в данных областях деятельности. Кроме того, частые переналадки оборудования требуют усиления внимания к изготовлению, эксплуатации и обслуживанию производственной оснастки и инструмента, а также эксплуатации самого оборудования. В условиях Российской действительности инструментальное обеспечение и производство оснастки, зачастую, являются не менее сложными и ответственными процессами, чем процессы основного производства. В стандартном крупносерийном производстве переналадка оборудования с производства одного товара на производство другого товара обычно занимает от нескольких десятков минут до нескольких часов. Поэтому производители стараются как можно реже переналаживать оборудование, выпуская сразу большое число единиц одного товара. Но, как ни странно, эта практика понижает, а не повышает эффективность их производства. Причины этого просты: - увеличивается объем хранимых запасов — а значит, и «замороженных» в них средств предприятия; - увеличивается объем переделок и брака — если дефект возник в начале партии из 5000 изделий, выбросить придется в 100 раз - снижается гибкость производства — клиенту, заказавшему товар сегодня, приходится ждать несколько дней или недель

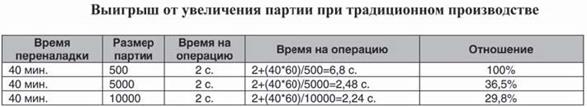

Всех этих потерь можно избежать, если сократить время переналадки оборудования, что позволило бы уменьшить объем партии и приступить к выполнению срочного заказа, скажем, в течение дня. Потери времени на переналадку оборудования являются одной из основных причин простоев оборудования и партий незавершенной продукции (полуфабрикатов). На малых и средних предприятиях переналадка может занимать от 40 минут (это минимум) до нескольких дней (например, литейное оборудование). Потери на переналадку не очень заметны, если мы выпускаем большие партии однородной продукции в течение значительного времени (недели, месяца, года и т.д.). Тогда потеря даже нескольких часов маскируется объемами выпущенной продукции. Чтобы пояснить это рассмотрим пример экономии времени с помощью увеличения объема партий продукции (рис. 13.1.). Видно, что, увеличив объем партии в 10 раз, производство выигрывает 63,5% времени. При дальнейшем увеличении объемов партий положительные тенденции сохраняются, но выигрыш от них уже меньше. Однако, в настоящее время потребители характеризуются все более возрастающей «избалованностью» и хотят иметь только столько продукции, сколько им нужно и тогда, когда им это нужно. Причем разные потребители могут предъявлять существенно различающиеся друг от друга требования.

Рис. 13.1. Выигрыш от увеличения партии при традиционном производстве

У предприятия есть всего три пути максимально удовлетворить требования потребителя: 1. Большие запасы разнородной продукции – это существенно увеличивает затраты на хранение и приводит к целому ряду проблем, связанных со старением продукции, сложностью организации складского хозяйства, содержанием лишних площадей и т.д. 2. Выстроить несколько линий, специализирующихся на однородной продукции – это нецелесообразно потому, что значительно увеличивает капитальные вложения в приобретение дополнительных линий оборудования. Кроме того, покупателям может требоваться продукция 10-15 и более разновидностей, а не 2-3, и с этим приходится считаться. Ведь сегодня не применим принцип Генри Форда: «Покупатель может получить автомобиль любого цвета, если он – черный». Разнообразие ассортимента в условиях современного рынка – одно из основных конкурентных преимуществ.

3. Максимально снизить время переналадки и производить продукцию малыми партиями и широкого ассортимента на одной производственной линии. Путь, не требующий значительных капитальных вложений. «Но это невозможно, мы уже оптимизировали все, что могли, лучше уже нельзя, время переналадки - неизбежное зло»- можете услышать Вы. Данная глава призвана рассеять эти возражения. Кроме того помните, что произнося слово «неизбежное», Вы уже смирились со словом «зло». Лучший образ мышления для решения любых проблем – это признать возможность решения. Переналадка – процесс перехода одного станка или несколько связанных между собой станков (конвейер, ячейка) от производства одного продукта (детали) к производству другого путем замены деталей, пресс-форм, матриц, зажимных приспособлений. Разработчиком быстрой переналадки является японский инженер С. Синго (1909-1990). Им и его учениками подробно описана история поисков и находок решений в области быстрой переналадки оборудования. Появление и совершенствование технологии быстрой переналадки связано с производственной системой компании Toyota. Именно на заводах этой компании в 1969 г. были предприняты первые радикальные шаги по сокращению времени переналадки оборудования. Быстрая переналадка (от англ. Single Minute Exchange of Dies, SMED) – процесс переналадки производственного оборудования для перехода от производства одного вида детали к другому за максимально короткий промежуток времени. Быстрая переналадка не означает лишь быструю смену инструмента или оснастки. Она также является одной из основ бережливого производства.

Рис. 13.2. Оптимальный размер выпускаемой партии продукции

Пользу от внедрения SMED можно показать на предыдущем примере (рис. 13.3.) при условии, что мы сократили время на переналадку до 5 минут. На примере видно, что, несмотря на увеличение партии, выигрыш времени не столь значителен и составляет 20,8%. Причем, если продолжить снижать время переналадки, то от увеличения размера партии уже ничего не будет зависеть. Соответственно, Вы сможете предоставлять клиенту только то - что ему нужно, в том количестве - сколько ему это нужно и тогда - когда ему нужно. Заметьте, при этом необязательно использовать громоздкие складские помещения.

Рис. 13.3. Сокращение времени переналадки

Рассмотрим влияние быстрой переналадки на размеры выпускаемой партии продукции. На графике (рис. 13.2.) показаны затраты на переналадку и затраты, связанные с хранением запасов продукции. Пересечение этих двух графиков показывает оптимальный размер выпускаемой партии продукции Q1. При снижении затрат на переналадку одновременно снижается и размер оптимальной партии продукции — Q2. При традиционном способе переналадки производство крупными партиями считается простым и результативным решением. Считается, что при производстве крупными партиями снижаются затраты, связанные со временем переналадки. Однако нижеприведенная таблица с легкостью опровергает это убеждение.

Рис. 13.4. Зависимость затрат времени на операцию (обработка + наладка) от объема партии и продолжительности наладки

Из рис. 13.4. видно, что при сокращении времени наладки с 8 до 0,5 ч удельные затраты на операцию при изготовлении партии в 100 шт. становятся меньшими, чем при выпуске партии в 1000 шт. (1,3 мин. против 1,48 мин.). А это значит, что теперь экономически выгоднее выпускать продукцию более мелкими партиями (100 шт. по сравнению с 1000 шт.). Обычно процедуры переналадки представляются как бесконечно разнообразные, зависящие от операции и типа используемого оборудования Однако если проанализировать эти процессы с другой точки зрения, можно увидеть, что все операции переналадки состоят из некоторой последовательности шагов: 1. Подготовка, корректировка, проверка заготовок, инструмента и т.д. На данном этапе идет проверка наличия в нужном месте и пригодности к работе всех материалов и инструмента. В этот этап также включается период после обработки, в ходе которого изделия снимают с оборудования и перевозят на место хранения, время на чистку оборудования и т.д. 2. Установка и снятие резцов, инструмента, заготовок и т.д. — операции снятия изделий и инструмента после завершения обработки 3. Измерения, установка параметров, калибровка — все измерения и калибровки, которые надо производить для выполнения производственной операции, — центровка, разметка, измерение температуры или давления и т. д. 4. Пробные прогоны и корректировки. Производятся корректировки после обработки пробного изделия. Чем выше точность измерений

|

||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 589; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.217.163 (0.016 с.) |

|||||||||||||||||||||||||||||||