Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

О способах сокращения времени переналадки

Самые большие сложности в операциях переналадки заключаются в правильной регулировке оборудования. Самая большая доля времени пробных прогонов связана с проблемами регулировки. Если мы хотим облегчить проведение пробных прогонов и регулировки, надо понять, что наиболее эффективный подход — увеличение точности измерений и калибровки на предыдущем этапе. Самый важный принцип для сокращения времени переналадок — исключение регулировки. Нужно понимать различие между установкой и регулировкой — двумя абсолютно разными действиями. При установке правильное положение уже установлено и регулировка не нужна.

Пример Например, если конечный выключатель установлен правильно с первого раза, его не нужно регулировать при последующих работах. Система наименьшего общего кратного. Это эффективное средство устранения регулировки. В качестве примеров рассмотрим: а) процесс, требующий регулировки положения конечного выключателя при любой из 5 позиций. Возможное решение — поместить по выключателю в каждом из возможных положений, но подключать к электричеству только необходимый выключатель. Например, когда требуется перемещение во второе положение, активируется только второй выключатель. При таком переключении в одно касание конечных выключателей сам механизм не требует регулировки — только переключается функция; б) сверление. Для установки предохранительного винта в вале двигателя сверлится отверстие. Поскольку для разных моделей используются 8 разных длин отверстия, положение стопора для вылета шпинделя станка под каждое отверстие соответственно изменялось и каждый раз регулировалось. Чтобы устранить регулировки, рабочие изготовили круглую шайбу с 8 стопорами разной длины. Когда требуете, другая длина отверстия, шайба поворачивается в одно касание и выбирается стопор необходимой длины; в) механическая обработка. Для установки инструментов, используемых при автоматической обработке частей фотокамер, использовались 5 стандартных приспособлений. Для правильной установки инструментов требовались многочасовые регулировки и серьезные навыки. Операция была усовершенствована прорезкой 5 канавок на внешней окружности цилиндра, соответствующих 5 видам стандартных приспособлений. Регулировка была устранена полностью вращением этого «стандартного цилиндрического приспособления» и введением фиксирующего пальца в требуемое положение. Время переналадки было значительно снижено;

г) изготовление конических пружин. Станок производил 6 конических пружин для автомобилей разной высоты. Положение стопора изменялось вращением регулировочного винта. После установки производилось пробное изготовление изделия и, в зависимости от результата Как показывают приведенные примеры, многие станки снабжены устройствами установки с винтами, но обратите внимание на следующее обстоятельство. Большинство станков спроектированы таким образом, что регулировка может быть непрерывной и неограниченной. Обычно нужны ограниченные фиксированные положения. Например, при изменении хода перемещения со 100 до 120 мм. нам не нужно последовательно проходить 100,1 мм, 100,2 и т. д. В действительности необходимо лишь небольшое число дискретных положений. Поскольку производители станков обычно не знают, какие положения потребуются для разных компаний, они предоставляют неограниченное количество положений. Конкретный завод должен выбрать метод, обеспечивающий выполнение желаемых действий (обычно с применением фиксированных положений) и соответственно адаптировать станок для своих условий. Производители оборудования учитывают функции, требующиеся для изготовления продукции, но они не заботятся об упрощении замен инструментов и штампов. Поэтому такие вопросы должны решать на своих заводах те, кто использует эти станки. Хотя основные принципы SMED применимы во всех случаях, могут разрабатываться различные механические решения для оптимизации функций станков в конкретных обстоятельствах. Важную роль в процессе стабилизации и снижении времени переналадки играет система 5С и использование визуального контроля. Так как в процессе переналадки используется множество инструментов и болтов, то с целью исключения ошибок и сокращения времени весь инструмент и болты должны быть окрашены в соответствующие цвета. Кроме того, их расположение должно быть стандартизировано.

Другим способом ускорения процесса переналадки является работа без помощи кранов. Например, монтаж/демонтаж пресс-форм можно проводить вручную, толкая их по гидравлическим роликам и направляющим или с применением лебедки, не пользуясь при этом краном.

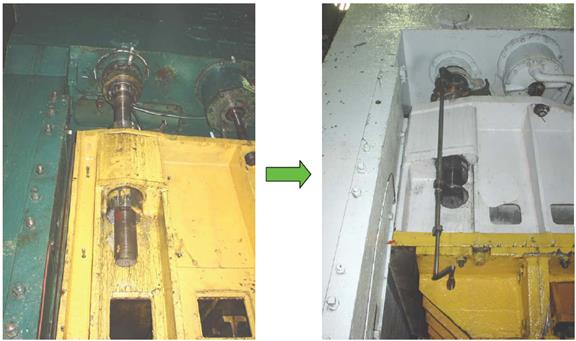

Рис. 13.5. Использование системы 5 S

Эффективным приемом, используемым при быстрой переналадке, является унификация головок крепежа. Это делается для того, чтобы не менять инструмент и стандартизировать закрытые высоты штампов во избежание регулировок хода. Усовершенствование такой, казалось бы, простой операции, как крепление болтов и гаек, также может привести к существенному сокращению времени переналадки оборудования. В книге Сигео Синго «Изучение производственной системы «Тойоты»» с точки зрения организации производства» описаны разнообразные функциональные зажимы для выполнения данной операции при замене штампа (рис. 13.6.).

Рис. 13.6. Изменение конструкции регулировки закрытой высоты наружного ползуна

Таким образом, в противовес дорогим гидравлическим, пневматическим или магнитным устройствам для переналадки оборудования существуют практичные и недорогие механические решения.

|

||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 606; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.226.105 (0.005 с.) |