Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

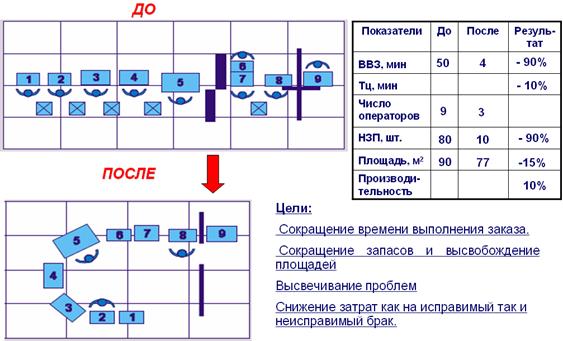

Организация потока единичных изделий

Любой производственный процесс состоит из операций обработки, контроля, транспортировки и хранения, но только обработка добавляет ценность. Поэтому контроль, транспортировка и особенно хранение, или практика накопления запасов, считаются потерями и устраняются где только возможно. Для нормального функционирования потока необходимо соблюдение ряда условии: 1. Стабильность в ресурсах (людях, материалах, оборудовании) и их готовность. Сбои в готовности ресурсов - основное препятствие созданию потока. 2. Время рабочего цикла должно соответствовать времени такта. При организации потока единичных изделий в идеале все процессы должны быть построены таким образом, чтобы обрабатываемая деталь проходила через рабочие стадии в той последовательности, в которой идут производственные процессы. Поскольку часть оборудования слишком велика или тяжела, или имеет многоцелевое назначение, не всегда возможно или практически целесообразно перестраивать оборудование в точном соответствии с потоком выполнения работ. Способы расстановки станков: 1) отдельное расположение — один человек, один станок; 2) размещение по типам станков — один рабочий, два станка; 3) размещение в соответствии с последовательностью процесса; 4) становление выровненного потока единичных изделий. Как мы видим, шло совершенствование способа расстановки станков от отдельно расположенных до становления выровненного потока единичных изделий. Решением проблемы организации потока единичных изделий может служить разработка компоновки рабочих ячеек и ее последовательное совершенствование в зависимости от характера выполняемых работ. Примеры компоновки U-, L-, С- и S-образных ячеек приведены на рис. 17.1.

Рис.17.1. Компоновки рабочих ячеек U, C, L и C

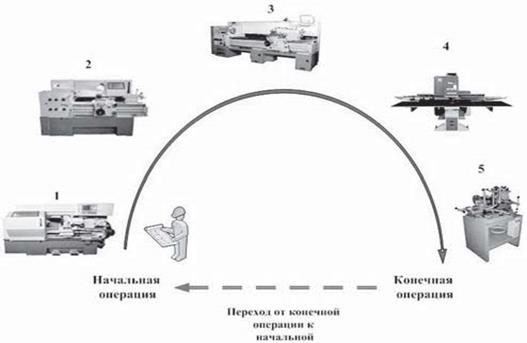

При таком методе, расстояние между начальной и конечной операцией, выполняемой одним рабочим, сокращается до минимума, как и время перехода с одной операции на другую. Следует учесть, что одно и то же технологическое оборудование может быть использовано для различных операций, что также следует учесть при проектировании производственной линии.

Рис.17.2. U – образная ячейка расстановки оборудования

Как видно из рис.17.2., оборудование образует U-образную ячейку. Зачастую в подобной ячейке расположено различное технологическое оборудование для выпуска конечной продукции. Вся операция выполняется в такой ячейке, одним оператором, обученным для многостаночного обслуживания. Конечная и начальная операция выполняются на оборудовании, которое расположено близко друг от друга и время перехода оператора сокращено до минимума.

Порядок расположения оборудования определяется на основе анализа движения оператора в течение смены. Для целей такого анализа может быть использован хронометраж рабочего времени с акцентом на время переходов, а также выполнения вспомогательных операций, таких как перемещение тары, поиск инструмента, доступ к средствам пожаротушения и т.д. Расположение оборудования должно не только сокращать время переходов оператора, но и не нарушать требования по безопасности и удобству работы.

Как обеспечивается снижение задержек процесса? Задержки процесса возникают, когда вся партия ожидает обработки. Дли сокращения производства намного эффективнее ликвидировать задержки процесса, чем стремиться к уменьшению времени обработки. Как правило, соотношение времени обработки и времени хранения находится в пределах от 2:3 до 1:4. Во многих случаях сокращение задержек процесса наполовину приведет к сокращению времени производства на 60%, а полное устранение задержек может сократить производственный цикл на 80%. Для достижения таких результатов нужно выровнять объемы производства и возможности обработки на всех процессах, а также синхронизовать ноток работы по всему предприятию. При любом размере партии – будь то 3000, 300, 3 изделия или только одно - если время обработки на каждом процессе одинаково, процессы можно синхронизовать для устранения задержек. Если время обработки разное, то необходимо организовать работу по-другому.

Пример Например, если станок способен резать заготовки со скоростью 10 с/шт., а показатель времени такта составляет 4 минуты, то необходимо организовать работу таким образом, чтобы одна заготовка изготавливалась каждые 4 мин., время резки при этом останется прежним – 10 с., но остальные 3 мин. 50 с. Станок должен простаивать.

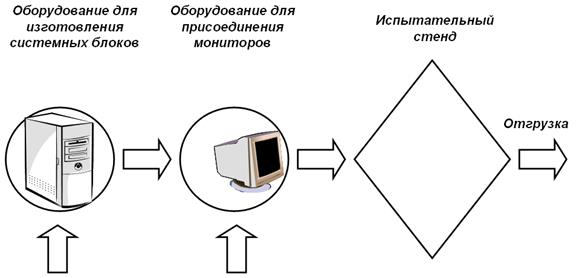

Далее сравним организацию производства традиционным способом — работа партиями — с потоком единичных изделий. Для примера рассмотрим процесс сборки компьютера. Он состоит из системного блока и монитора. Для простоты возьмем время цикла на каждой стадии равным 1 мин. Традиционно этим занимаются разные участки. Пусть изготавливается партия из 10 компьютеров. Первый участок собирает системные блоки, далее транспортировка, второй — присоединяет мониторы, далее снова транспортировка, третий проводит контроль и тестирование. Наконец, отгрузка заказчику. Графически процесс показан на рис. 17.4.

Рис.17.4. Производство традиционным способом – работа партиями

Посмотрим па показатели процесса: - время полной обработки партии из 10 компьютеров - 30 мин.; - время готовности первого компьютера, (КПП время производственного цикла) — 21 мин.; - количество изделий, одновременно находящихся в процессе сборки и тестирования, — 30 штук. Теперь рассмотрим вариант создания ячейки единичного потока, когда на одном участке размещается оборудование и для сборки системных блоков, и для присоединения мониторов, и для тестирования и контроля. Процесс будет выглядеть, как показано на рис. 17.5., и передача между операциями будет происходить по одному изделию.

Рис.17.5. Создание рабочих ячеек

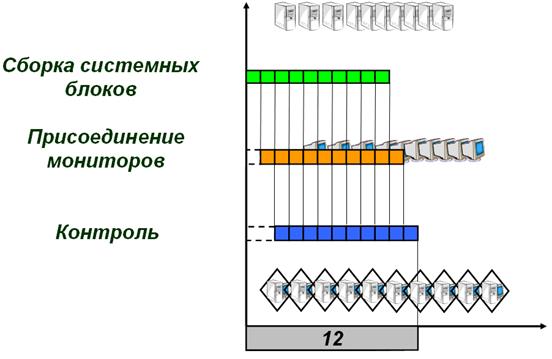

Графически процесс сборки в этом случае показан на рис. 17.6.. Показатели процесса потока единичных изделий: - время полной обработки партии из 10 компьютеров — 12 мин.; - ВИЦ — 3 мин.; - количество изделий, одновременно находящихся в процессе сборки и тестирования, - 3 шт.; - мы видим, что время готовности первого изделия по сравнению с работой партиями сокращается в 7 раз.

Рис.17.6. Поток единичных изделий

Разбивка производства на небольшие партии также может резко сократить циклы производства. Производство мелкими партиями сокращает производственный цикл за счет увеличения количества транспортируемых партий. Размер обрабатываемой партии, в свою очередь, определяется временем, необходимым для переналадки и установки инструментов. В потоке единичных изделий каждая транспортируемая партия эквивалентна одному изделию. Это, как было показано выше, значительно сокращает производственный цикл. Но чтобы добиться такого снижения, размешать оборудование следует таким образом, чтобы это способствовало удобной и быстрой транспортировке, продукции от одного процесса к другому.

|

||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 1256; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.239.77 (0.009 с.) |

Рис.17.3. Организация потока единичных изделий

Рис.17.3. Организация потока единичных изделий