Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Что мы получим, внедряя TPM ?

Развертывание системы ТРМ осуществляется по выработанной опытом сотен предприятий процедуре и позволяет добиться радикального улучшения по шести группам показателей: - повысить производительность труда по добавленной стоимости в 1,5-2,0 раза, во столько же раз увеличить загруженность - уменьшить число случаев брака и рекламаций в 5-10 раз; - снизить себестоимость на 30%; - практически исключить случаи нарушения сроков поставок и сократить объем незавершенного производства на 50%; - исключить производственный травматизм, повлекший невыход на работу, и превышение установленных нормативов воздействия на окружающую среду; - повысить в несколько раз инициативность персонала, измеряемую числом поданных сотрудниками рационализаторских предложений. Приоритетная цель внедрения ТРМ – налаживание бесперебойной работы оборудования и, как итог –– совершенствование производственных и организационных процессов предприятия в целом. Традиционно решаемые задачи при внедрении ТРМ: 1. Самостоятельное обслуживание оборудования операторами (для обеспечения выявления дефектов оборудования до того, как они приведут к поломке и выпуску брака); 2. Совершенствование управления оборудованием; 3. Обучение и повышение квалификации; 4. Повышение эффективности организации. Одна из подзадач, на решение которых направлена ТРМ – достижение параметра «нуль поломок» за счет поэтапного, систематического и непрерывного осуществления пяти групп мероприятий: - Создания базовых условий для нормальной работы оборудования; - Соблюдения условий эксплуатации оборудования; - Восстановления естественного износа; - Устранения конструктивных (обусловленных проектом) недостатков оборудования; - Повышения мастерства операторов, специалистов по ремонту и обслуживанию, инженеров-проектировщиков. - Наведение порядка Основные организационные моменты наведения порядка представляют собой элементы системы «5S» (например, определение и удаление ненужного, создание удобных для работы условий и состояния рабочей зоны с точки зрения минимума лишних движений и др.) уже рассмотрены. Наведение порядка по отношению к оборудованию направлено не только на само оборудование, но и на «рабочее пространство» вокруг него и включает:

приведение оборудования в желательное состояние при соблюдении требований эксплуатационных нормативов (например, затяжка креплений, чистка, смазка – особенно в труднодоступных местах);

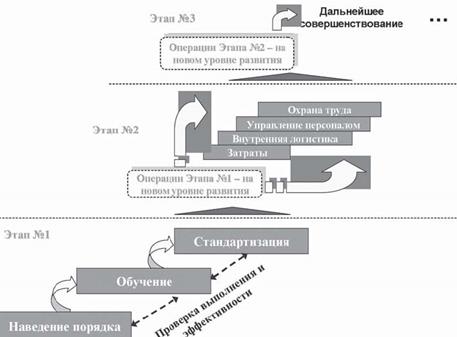

Рис.15.9. Основные организационные элементы ТРМ

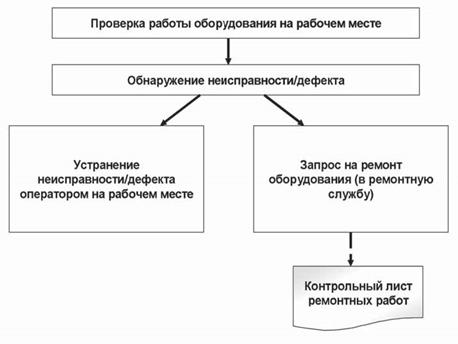

обучение операторов принципам функционирования оборудования (а не устройству этого оборудования); предупреждение преждевременного износа оборудования за счет ежедневных проверок и правильной эксплуатации оборудования. Объектами для ежедневных проверок является не только непосредственно рабочее оборудование (компьютер, печатный станок, химическая установка и т.д.), но и контрольно-измерительное оборудование, используемое на предприятии, которое также играет не последнюю роль в выпуске качественно продукта. Цель наведения порядка – предотвратить «синдром понедельника», когда недостаточно тщательная и ответственная уборка оборудования и рабочей зоны в пятницу приводит к нежелательным последствиям в течение выходных: например, застыванию смазки, порче электропроводки при перепадах напряжения, «диверсиям» со стороны грызунов (что тоже не редкость). Все это ведет к сложностям в запуске оборудования в понедельник, необходимости доналадки, мучительному вспоминанию того, «что же было не сделано или, наоборот сделано такого, от чего этот агрегат опять не запускается» и «как мы действовали в прошлый раз, чтобы он быстрее заработал», а в итоге – долгое вхождение в рабочий ритм. Одним из инструментов для наведения порядка служит «упорядочение на бумаге» – определение того, что конкретно должен проверить оператор (специалист, работающий на конкретном оборудовании) перед началом работы/смены, по окончании операции, по окончании работы/смены. То есть основные объекты и параметры проверки необходимо где-то зафиксировать (например, в инструкции, памятке) чтобы избежать забывания и периодического повторения одних и тех же ошибок. При составлении таких памяток – инструкций, необходимо указывать не только объект проверки (узел, систему, их местонахождение), но и, по возможности, описательные примеры дефектов, отклонений, которые могут быть обнаружены работником на оборудовании и в рабочей зоне; а также варианты последующих действий (возможный упрощенный алгоритм последующих действий приведен на рис. 15.10.).

Рис.15.10. Упорядочение на бумаге

Как уже отмечалось выше, работники могут иметь разный уровень подготовки и не все из них обладают необходимыми знаниями о том, где находится то, что надо проверить, как должны выглядеть отклонения от нормы и что делать в том случае, если эти отклонения обнаружены. Кто-то из сотрудников может прийти на эту работу в первый раз и не иметь даже профильного образования, поэтому ждать от него максимально быстрой врабатываемости на уровне его более опытных коллег – невозможно, и обучать его придется всему, а главное – правилам работы с закрепленным за ним оборудованием. В противном случае можно потерять или сотрудника или оборудование или и то, и другое. Решений по «упорядочению ежедневной проверки оборудования на бумаге» может быть множество. Например, может использоваться не инструкция, а специальный наглядный лист проверки оборудования, выдаваемый каждому оператору ежедневно при прохождении аттестации или при начале работ на данном рабочем месте и за данным конкретным оборудованием. Пример такого листа проверки оборудования приведен на рис. 15.11.. Подходить к внедрению элементов ТРМ необходимо действительно разумно. Новое название не означает перечеркивание одним махом всего того, что на малом и среднем предприятии действовало ранее: инструкций по работе оборудования, нарядов на проведение ремонтных работ, систем.

Рис.15.11. Фрагмент контрольного листа уборки/проверки оборудования

Внедрение ТРМ включает также известную и весьма эффективную Систему планово-предупредительного ремонта оборудования (ППР). Смысл заключается в привлечении специализированных ремонтных бригад (сервисных организаций) или максимально возможное «переложение» функций по контролю за состоянием оборудования и по его оперативному ремонту на операторов. Тем более, что для малого предприятия держать специализированную ремонтную службу – недешевое, да и ненужное удовольствие, ведь большинство сотрудников - многостаночники. При этом одна из основных задач – сбор статистической базы для анализа: какое именно оборудование и какие части требуют наиболее частого и сложного ремонта, какие операции требуют наиболее частой дополнительной переналадки оборудования, какие поломки возникают чаще всего? Проще говоря – куда и почему уходят деньги на ремонт и что можно предпринять, чтобы улучшить ситуацию?

Как внедрить TPM?

Необходимость обучения при обслуживании оборудования В ряде случаев ни контроль состояния оборудования, ни контроль за промежуточным качеством продукта для операции, выполняемой на данном оборудовании, не дает ответа на вопрос какие изменения в технологическом процессе повлияли на качество продукта или изменение его свойств. То есть работник определяет, что продукт на его операции получился не такой, какой необходимо, но почему это произошло, что в работе оборудования или в выполняемых операциях привело к изменениям свойств продукции работник не знает.

Почему это происходит? Чаще всего главная причина одна - недостаточная компетентность, или, если хотите, недостаточная «обученность» персонала. Ситуация, когда на оборудовании работает неквалифицированный персонал достаточно распространена. При принятии решения о внедрении ТРМ важно предусмотреть затраты на аттестацию и переаттестацию персонала, работающего на ключевых операциях, т.е. операциях влияющих на качество и безопасность продукции, производственного процесса. Для этого необходимо определить, какими знаниями, навыками и умениями должен обладать специалист определенного уровня (то есть специалист для решения конкретных задач): что конкретно он должен знать и что конкретно уметь – для управления оборудованием и для технического обслуживания оборудования. Например, каких уровней компетенции должны быть специалисты, умеющие принимать решения по выходу из критических ситуаций на определенной установке и по выходу из критических ситуаций на производстве в целом. В организации может быть создана специализированная Программа обучения, предполагающая присвоение обучаемым сотрудникам различных категорий/классов мастерства. При этом, как уже отмечалось, оператор - это тот, кто на оборудовании работает (именно работает, а не является представителем ремонтных служб) и не должен серьезно разбираться в устройстве оборудования. Его задача – знать, как оно работает, как провести простую проверку его работоспособности, в каких случаях неисправность можно устранить самому и как это сделать, в каких – вызвать ремонтника (и как это сделать, разумеется, тоже). Пример простой проверки приведен на рис. 15.12.:

Рис.15.12. Пример простой проверки

Стандартизация/регламентация процедур обслуживания и организации работы оборудования в ТРМ – больше бумаги, меньше работы Стандартизация процедур обслуживания и организация работы оборудования, включает в себя закрепление норм чистки, смазки, проверки оборудования «на бумаге» в виде утвержденных стандартов/регламентов деятельности: нормативов, инструкций по проверке и уборке оборудования (чистке, смазке, наладке и др.), стандартов предприятия, контрольных листов проверки оборудования, журналов передачи смены или журналов состояния оборудования, карт оборудования и др.

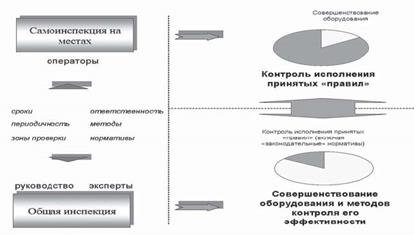

Например, на оборудовании может быть размещена схема смазки с наглядным изображением всего «пути масла внутри оборудования» - где вливается, какие узлы проходит, где выходит. И указаны на этой же схеме точки, в которых потенциально может возникнуть протечка. Необходимо также четко разграничить функции и ответственность ремонтников (даже если ремонтные услуги оказывают привлекаемые сторонние сервисные организации) и операторов. Кто и какие виды ремонта способен делать, как делает (в соответствии с чем), перед кем за это отвечает (кому и как сдает результат, кто этот результат проверяет). Аналогичное распределение ответственности (кто, что, как, с какой периодичностью делает, где фиксирует результат, кому его демонстрирует и, если не демонстрирует, как результат все же проверяется) необходимо не только для операций ремонта, но и для проведения постоянных чисток оборудования, проверок его работы. При этом пространственно-географические и временные «зоны ответственности» надо определить однозначно. Например, пространственные «зоны» («где кончается зона, за порядок в которой отвечаю я») могут быть нанесены на плане рабочего помещения. При этом, наверное, самое сложное, особенно, в первое время: - Определить необходимый минимум «бумаги», не уйти в минимализм по принципу «нам это не нужно, мы и так запомним» и не перевести всю работу в написание правил – на их соблюдение может просто не остаться времени у тех, кто должен их соблюдать. - Постоянно и сознательно следовать выбранным и установленным правилам. Тем более в ситуации, когда кто-то с чем-то не согласен и установленные правила являются или компромиссом или волевым решением руководителя предприятия. Система проверок в ТРМ. Проверки в TPM могут быть рассмотрены как «общая инспекция», направленная на совершенствование оборудования, и «самостоятельная инспекция», направленная не только на совершенствование оборудования, но и методов контроля его эффективности – (рис. 15.13.). Очень важны проверки со стороны руководства предприятия – грядущая инспекция директора может стать основным стимулом к ускорению привыкания людей к необходимости выполнять правила, в разработке которых они фактически сами и участвовали. С контролем исполнения принятых правил все понятно: выполняется – хорошо, не выполняется, то почему, кем конкретно не выполняется, что не в порядке (исполнитель, само правило, условия применения правила) и как сделать, чтобы выполнялось.

Рис.15.13. Система проверок в TPM

Как быть с «совершенствованием и улучшением»? Надеяться на предложения тех, кто на оборудовании работает (операторов, ремонтников)? Да, но иногда им просто не хватает компетенции, технических знаний, и сложившееся или даже улучшенное положение с организацией работы и ремонтом оборудования, воспринимается как нечто данное: так надо, так будет всегда. Посмотреть, оценить «со стороны»: а что можно сделать лучше и насколько все из того, что есть сейчас, действительно хорошо – может далеко не каждый.

Для поиска «источника улучшений», могут привлекаться сторонние специалисты-эксперты, в т.ч. в рамках найма, субконтрактации и аутсорсинга. Они же будут являться генераторами новых идей, поскольку их взгляд «незамылен». При этом, источниками нанимаемых экспертов могут выступать сервисные ремонтные организации, а также организации, осуществляющие проверку условий труда (запыленности, шума и др.). Это, кстати, может регулироваться в виде специального требования договора на организацию обслуживания и ремонта оборудования. Например, предоставить со стороны Исполнителя Заказчику ремонтных (сервисных) работ предложения по улучшению оборудования, организации его работы и схем его ремонта. Для малых предприятий, несомненно, была бы очень актуальной идея создания единых сервисно-технологических центров по разработке, ремонту уникального оборудования и оказанию его «технической поддержки». Кроме того, такие центры, могут «хранить» у себя часть оборудования, необходимое предприятию (которое иначе пришлось бы покупать и использовать раз в год) и создать единую, квалифицированно обслуживаемую и доступную базу оборудования. При этом для выполнения операций на таком оборудовании допускаются либо специально обученные операторы центра, либо специалисты малого предприятия-пользователя, имеющие подтвержденный уровень необходимой квалификации и прошедшие в центре соответствующую подготовку по работе с данным оборудованием (включая его обслуживание до и после начала работ, проверку исправности и др.). Конечно, нельзя забывать об одном из основных принципов ТРМ, «упорядочения» и «Бережливого производства» вообще, который можно выразить так – «максимум качества своими руками». То есть максимально возможное обеспечение необходимых условий работы оборудования, включая и предложения по совершенствованию – «на местах», со стороны операторов. Но для этого просто необходимо обучение операторов и повышение уровня их технических знаний. Обслуживание оборудования и охрана труда. Оборудование и тот, кто на нем работает – основные участники производственного процесса. Следовательно: 1. Это основные источники загрязнения окружающей среды (включая рабочую среду). 2. Это основные источники загрязнения продукции (что особенно важно для малых предприятий пищевой промышленности). 3. Это основные источники предотвращения загрязнения окружающей среды (включая рабочую среду) и продукции. При этом оборудование также является одним из основных источников опасности непосредственно для своего «хозяина», неважно правильно или нет, он обращается с ним. То есть ТРМ, фактически, является неотъемлемой частью нормально функционирующей Системы менеджмента качества, создаваемой на соответствие требованиям ISO 9001, Системы экологического менеджмента, Системы менеджмента в области промышленной безопасности и охраны труда.

Рис.15.14. Затраты на внедрение TPM

Выявление опасностей, источников, оценка рисков их возникновения и разработка мероприятий по их устранению – все это также часть ТРМ. Система своевременного обнаружения сбоев, дефектов в работе оборудования, соблюдения не только эксплуатационных, но и санитарных норм и правил техники безопасности, позволяет: предотвратить утечки пара, газа, сжатого воздуха, воды, масла и других веществ, включая вещества вредные и опасные для здоровья; улучшить санитарно-гигиенические условия; устранить причины возможных аварий, пожаров, несчастных случаев; повысить дисциплинированность персонала в соблюдении правил и инструкций по охране труда. Правильная организация работы оборудования предполагает не только его содержание в возможной чистоте и работоспособном состоянии, но и создание необходимой производственной среды для его работы: - освещенности, температуры, влажности; - отсутствие горючих и легковоспламеняющихся веществ и материалов в опасных зонах (их иногда, конечно, в этих опасных зонах удобнее хранить – они всегда под рукой, но стоит ли рисковать собой?!); - отсутствие запыленности воздуха рабочей зоны (наличие вытяжек, системы вентиляции); - наличие освобожденных проходов и проездов к наиболее опасным, с точки зрения пожарной безопасности, узлам (а также, например, подъем оборудования на специальные подставки, которые создают зазор между оборудованием и полом достаточный, чтобы определить источник протечки); - наличие исправных, работоспособных средств пожаротушения в доступных местах и др. (нередко встречающаяся на предприятиях ситуация – специальным образом обозначенный шкаф с огнетушителем и/или пожарными рукавами – намертво задвинутый сейфом, тумбочкой с чем-нибудь тяжелым, столом, завалами заготовок или готовой продукции). Для небольших помещений довольно часто встречается перекрестное загрязнение. Когда, тщательно выполняя операцию на одном станке (установке и др.), мы сводим на нет результаты соседа – пыль, отходы обработки, масло, неправильно организованный слив, протечки с одного рабочего места, старательно удаляются и переносятся на другое. И дело необязательно в «выпихивании мусора со своей территории», а в неправильной организации техпроцесса, нерациональном размещении оборудования на операциях, при выполнении которых перекрестного загрязнения и, в конечном итоге порчи продукции, просто не может не быть. Например, на операциях токарной обработки, шлифовки поверхности и полировки мебели. Не стоит забывать также о правильном подборе спецодежды и средств индивидуальной защиты работников (очки, маски, перчатки и др.) – соответствующем не только законодательным нормам, но и условиям работы и особенностям техпроцесса: тесноте помещения, близости источников открытого огня и др. Система комплексного обслуживания оборудования – качество бесплатно? Да, одной из основных задач внедрения системы обслуживания оборудования является сокращение «потерь» и контроль за потерями – непроизводительными затратами. Несомненно, ТРМ позволят сократить число операторов и ремонтников (и, соответственно фонд оплаты труда), сократить затраты на капитальный ремонт оборудования за счет повышения качества текущего обслуживания оборудования и повышения его надежности, внедрения системы предотвращения сбоев в работе оборудования. Однако, без вложений достичь необходимого эффекта невозможно. Все усилия опять сведутся к типичному – «вот, и этот инструмент нам тоже не подошел, это все японцы нам навязывают и консультанты деньги получают с нас, наивных, а работать ничего не работает». Затраты, которых потребует внедрение ТРМ, сводятся к следующим основным группам (рис. 15.14.): - Затраты на обучение (включая аттестацию и мотивацию персонала). - Затраты на расходные материалы текущего характера (обтирочные, чистящие, смазочные, спецодежду, расходные бланки отчетности, карточки и контрольные листы для ведения необходимых записей и др.). - Затраты на промышленную безопасность. - Затраты на регламентацию/стандартизацию. Шаги внедрения системы TPM. При внедрении системы организации работы и обслуживания оборудования практически нет устоявшихся догм, правил и четких инструкций - как собственно ее внедрять. Единственное, что прослеживается в большинстве источников – начать с уборки и закончить (по меньшей мере, этап первоначального внедрения) стандартизацией. Однако с позиций управления предприятием в целом, а не предприятием как набором оборудования и обслуживающих его лиц, целесообразно предусмотреть также следующие шаги: 1. Определить цель внедрения ТРМ и предполагаемый результат. Принцип всем известный – если не знаем, чего хотим, то, скорее всего, получим точно не то, что надо; 2. Смириться с тем, что затраты, особенно на первом этапе – неизбежны. Вещь не только чисто психологическая, но и организационная. Если даже работники предприятия воспримут первоначально идею на «ура», то затем возникнет вопрос: «А что, я за те же деньги должен заменить уборщицу и ремонтника?»; 3. Кроме того, так как предприятие создается с целью получения прибыли или, для финансируемых бюджетных организаций – «невылезания» за рамки бюджета, значит – необходимо планировать затраты на запланированные мероприятия по внедрению ТРМ в виде отдельной строки бюджета и др.; 4. Определить перечень мероприятий, которые необходимо будет провести. Основные возможные мероприятия распределяются по следующим направлениям: закупка чистящих и моющих средств, дополнительная закупка / поверка контрольно-измерительного оборудования, диагностика, обучение, формирование документов, информационное обеспечение, планирование затрат и др; 5. Оценить уровень состояния собственного предприятия с позиций мероприятий, которые необходимо провести с позиций – что уже сделано, что не сделано, что необходимо доделать и в каком объеме; 6. Определить направления, по которым с деньгами готовы расстаться сразу, на которые денег жалко, на которые денег нет и не будет; 7. Составить План мероприятий - по их приоритетности и возможности выполнить в соответствии с запланированным бюджетом, при этом: - провести анализ ремонтопригодности используемого оборудования; - определить «пилотные» участки/места внедрения ТРМ (станки, установки, должности, - рабочие места и др.) и ответственного за проект внедрения ТРМ на «пилотных» участках; 9. Поддерживать то, что достигнуто, включая распространение лучшего опыта «пилотных» участков на все предприятие; 10. Совершенствовать достигнутое. Напоследок отметим, что внедрение ТРМ на предприятии может рассматриваться и проводиться как отдельный проект, а при внедрении с успехом могут применяться и другие инструменты и методологии: например - FMEA (анализ причин и последствий потенциальных несоответствий), BSC (система сбалансированных показателей) и др.

Как работает ТРМ?

Почему же происходят поломки оборудования? Как правило, причиной поломки оборудования становятся скрытые дефекты. В практике ТРМ различают две группы причин, по которым скрытым дефектам не уделяется должного внимания. Первая коренится в человеческой психологии. Скрытые дефекты не воспринимаются глазом, на них не обращают внимания, их как бы не существует, а потому не осознается, что именно они являются причиной поломки. Вторая группа причин связана с самим оборудованием и установленным порядком его эксплуатации. В частности, не принимаются меры по устранению явлений, порождающих скрытые дефекты (пыль, грязь и т. п.). Оборудование нередко бывает спроектировано так, что скрытые дефекты либо невозможно обнаружить, поскольку все закрыто крышками и кожухами, либо сложно из-за трудного доступа произвести чистку, смазку, затягивание болтов. Появление скрытых дефектов означает ухудшение состояния оборудования, что обусловливает отклонение его от нормального состояния. Поэтому в ТРМ разработана система выявления скрытых дефектов и приведения оборудования в нормальное состояние. «Ноль поломок» достигается в ТРМ за счет поэтапного, систематического и непрерывного осуществления пяти групп мероприятий: - создания базовых условий для нормальной работы оборудования; - соблюдения условий эксплуатации оборудования; - восстановления естественного износа; - устранения конструктивных (обусловленных проектом) недостатков оборудования; - повышения мастерства операторов, специалистов по ремонту и обслуживанию, инженеров-проектировщиков. Следует еще раз подчеркнуть, что в реализации этих мероприятий участвуют абсолютно все подразделения предприятия. Если речь идет о разработке нового оборудования для производства, то предпосылки для его высокой производительности в соответствии с концепцией ТРМ закладываются уже на стадии проектирования. Оборудование изначально должно быть надежным, безопасным, легким в эксплуатации и обслуживании, экономичным по расходу ресурсов. Центральное понятие ТРМ — стоимость. На протяжении всего жизненного цикла оборудования — Life Cycle Cost (LCC) LCC - это стоимость самого оборудования плюс расходы по его эксплуатации за весь срок службы. Выбор оборудования и методов его эксплуатации осуществляется с тем расчетом, чтобы минимизировать LCC. Несомненно, еще один значительный момент – это деньги. «Отсутствие средств на необходимые мероприятия по внедрению ТРМ», также может дополнять выше приведенный перечень «проблем». Однако без вложений ничего невозможно добиться.

|

|||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 362; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.41.187 (0.061 с.) |