Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Описание потока создания ценности

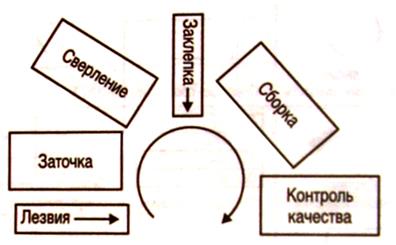

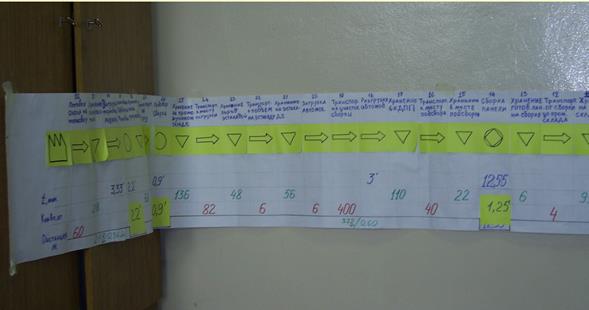

На пути от склада сырья до поставки товара или услуги материальный поток (сырье, детали, узлы) проходит через множество рабочих и станков. Поток информации также движется от первоначального запроса продукта/услуги до приемки заказчиком. Необходимо при составлении карты потока создания ценности помимо материальных потоков наносить движение информационных потоков. Для графического отображения потока создания ценности используется система условных обозначений, с помощью которых можно показать весь процесс производства с детализацией до отдельных операций. Чтобы показать процесс максимально наглядно и получить четкое представление о том, как сочетаются этапы создания ценности и потери, желательно все элементы карты расположить на одном листе.

Рис.16.6. Пиктограммы описания потока создания ценности

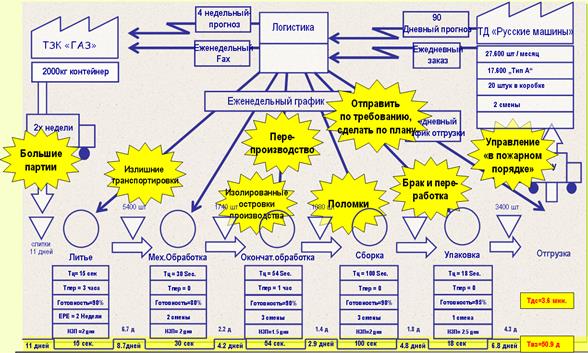

Рассмотрим пример из производства. Предположим, некая фабрика выпускает ножницы. Технологический процесс предусматривает последовательное движение партий деталей по ряду участков. Для описания потока создания ценности отобразим каждый участок отдельным блоком. Далее отметим время непосредственной обработки каждой партии, систему ее планирования и доставки.

Рис.16.7. Схема выпуска ножниц

На схеме (рис. 16.7.) сразу можно обнаружить: первое, что общее время производства намного превышает время обработки деталей, и второе — за счет разделения операций между участками сталкиваются значительные объемы запасов. В данном случае для оптимизации работы производства можно переместить часть станков, выполняющих последовательные операции, таким образом, чтобы обработанная на одном станке деталь сразу передавалась на другой станок. В бережливом производстве такое расположение оборудовании называется «ячейкой». Для ряда производств организация станков в ячейки позволяет значительно сократить время изготовления продукции, сократить запасы, понизить процент брака и обеспечить гибкость производства. Если необходимо производить большие партии, можно образовать несколько ячеек, что также позволит производить несколько типов продукции одновременно, в соответствии с заказами клиентов.

Рис.16.8. Схема системы планирования и доставки партий деталей

Рис.16.9. Карта текущего состояния

В результате мы получим в развернутом виде весь поток создания ценности. Как видно из приведенного примера, наглядное описание потока создания ценности позволяет понять, какие действия над продуктом добавляют ценность, а какие — нет. Полученные знания в дальнейшем используются для оптимизации работы отдельных участков и предприятия в целом. Следующим шагом является постановка целей. Разрабатывается концепция будущего состояния и устанавливаются цели, которые мы хотим достигнуть, и строится карта будущего состояния. Затем идет последний шаг — разработка плана мероприятий, в котором указана последовательность изменений потока ценности.

Пример В декабре 2005 г. на ОАО «Тверской экскаватор» было начато внедрение одного из ключевых принципов «бережливого производства», относящегося к управлению потоком создания ценности. Была проведена реорганизация производства на основе модульного принципа. Заготовительное производство было разделено на 8 основных модулей: гидроцилиндры, гидравлика, опорно-поворотные устройства, металлоконструкции, кабины, силовые механизмы — на базе которых создаются самостоятельные замкнутые производства. Толчком к переменам стали простои в сборочном цехе и на других производственных участках, кадровые проблемы. На «ТВЭКСе» провели анализ ситуации, выявили лимитирующие позиции, из-за которых фиксировалось больше всего простоев на конечных операциях сборки. Возглавил список участок гидроцилиндров. Анализ 40 рабочих дней на участке ходовых рам в сборочном цехе выявил 85 ч простоев из-за отсутствия гидроцилиндров. Замерили длину всех перемещений компонентов гидроцилиндров по цехам — она составила 18440 м! После проведенной оптимизации потока создания ценности и создания модульного производства она равна уже 5970 м. На практике это колоссальная работа по сокращению затрат, ресурсов. При этом за три месяца были перемещены 42 единицы оборудования, внедрены 82 улучшения, пятая часть из них была предложена самими рабочими

Работа модульных центров стала прологом другой серьезной инновации: организации работы единственного в России конвейера по сборке экскаваторов. Бережливое производство в лечебно-профилактичоской помощи работникам ОАО «Каменск-Уральский металлургический завод» I. Исходная ситуация. До 2005 г. в поликлинике КУМЗ основные проблемы были связаны с предварительными и периодическими медицинскими осмотрами работающих во вредных и (или) опасных условиях. Эти осмотры являются обязательными для работодателя и регламентируются Федеральным законом от 30 марта 1999 г. № 52-ФЗ «О санитарно-эпидемиологическом благополучии населения» (в ред. от 12 июня Эти проблемы состояли в том, что через профосмотры должны были пройти около 4000 работников завода. Цикл прохождения профосмотра составлял от 2 до 7 суток. Эта длительность определялась тем, что повторно в поликлинику приходили практически все 4000 человек, а в 3-й и 4-й раз — порядка 2000 человек. II. Построение карты потока создания ценностей. Начальник лечебно-оздоровительного комплекса составил в виде графической схемы путь прохождения работником завода всей цепочки кабинетов III. Выработка решения по расшивке «узкого места». Было предложено: во-первых, использовать в лабораториях автоматический анализаторы (позволяют делать до 200 анализов час); во-вторых, в кабинете функциональной диагностики поставить второй аппарат ЭКГ; в-третьих, прописать графики работы кабинетов поликлиники во время профосмотра. Убедившись в правильности расчетов, руководство завода приобрело дл поликлиники запрашиваемое оборудование. IV. Построение новой Карты потока создания ценностей. После прописания графиков работы кабинетов поликлиники во время профосмотра расчетное время прохождения профосмотра, с учетом установленного нового диагностического оборудования, составило максимально 3,5 ч. V. Исполнение новых графиков работы кабинетов поликлиники во время профосмотра. Согласно приказу управляющего директора от 14 февраля 2007 г. №310 установлена процедура прохождения профосмотра работниками завода. В приказе регламентировано на каждый календарный день количество работников на профосмотр, распределенных по цехам, а также время работы кабинетов поликлиники от регистратуры до заключительного осмотра терапевтом. В частности, в приказе дан порядок движения работников во время профосмотра внутри поликлиники. VI. Что получили в итоге. Самый главный итог: цикл профосмотра сократился в 14 раз! В результате сокращения времени профосмотров и организации потоков высвободилось время в работе поликлиники. Поликлиника заключила договоры с 21 предприятием на проведение ежегодных профосмотров и углубленных медицинских осмотров.

|

||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 1413; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.222.12 (0.008 с.) |