Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выравнивание изготовления изделий различной сложности в одном потоке

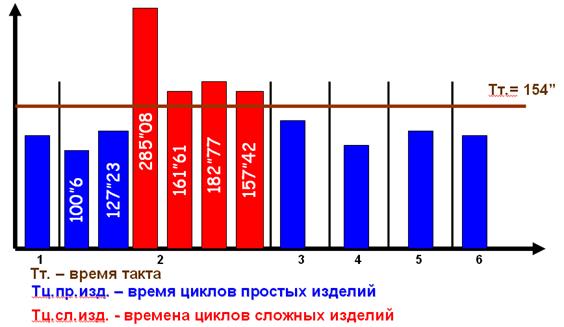

Для изготовления в одном потоке простых и сложных изделий применяется принцип выравнивания потоков, для чего необходимо выполнить следующие этапы работы: - провести стандартизацию рабочих мест; - составить поток простых и сложных изделий в виде таблицы сбалансированной работы; - определить соотношение сложных и простых изделий; - рассчитать загрузку по средневзвешенному времени цикла; - обеспечить выполнение работ при изготовлении сложных изделий в соседней зоне; - обеспечить равномерную закладку простых и сложных изделий. Стандартизация рабочих мест. На первом этапе необходимо разбить выполняемые операции на минимальные элементы, далее определить время циклов всех операций по всем изделиям и исключить колебания времени цикла. Составление потока простых и сложных изделий в виде таблицы сбалансированной работы. После проведения этой работы можно приступать к составлению таблицы сбалансированной работы потока простых и сложных изделий. Для этого строится столбчатая гистограмма, на которой отображается время цикла для изготовления простых и сложных изделий по рабочим местам. По известной нам формуле определяется время такта, и оно также отображается на гистограмме в виде горизонтальной линии. Рассмотрим пример построения таблицы (рис. 18.3.) для изготовления шести изделий с соответствующим временем цикла: Изделие А — Тц = 100"6 Изделие Б — Тц = 127"23 Изделие В — Тц = 285"08 Изделие Г — Тц = 161 "61 Изделие Д — Тц = 182"77 Изделие Е — Тц = 157"42

Рис.18.3. Построение таблицы сбалансированной работы

Таблица сбалансированной работы сразу же показывает, что при времени такта, равном 154 с., у оператора есть время ожидания (простоя) при изготовлении простых изделий и ему не будет хватать времени при изготовлении сложных изделий. Дни того чтобы определить возможность выполнения работы на втором рабочем месте, где время цикла изготовления сложных изделий превышает время такта, необходимо определить соотношение сложных и простых изделий и рассчитать загрузку по средневзвешенному времени цикла. Определение соотношения сложных и простых изделий. Определение соотношения сложных и простых изделий проводится исходя из объема ежедневного заказа по каждому изделию. То есть количество изготавливаемых изделий делится на общее количество изделий.

Так, например, объем ежедневного заказа составляет 100 изделий. Из них: Изделие А —30 шт. 30/100 =3/10 Изделие Б —30 шт. 30/100 =3/10 Изделие В — 10 шт. 10/100 =1/10 Изделие Г — 10 шт. 10/100 =1/10 Изделие Д — 10 шт. 10/100 =1/10 Изделие Е — 10 шт. 10/100 =1/10 Соотношение 3:3:1:1:1:1. Расчет загрузки по средневзвешенному времени цикла. Средневзвешенное время цикла определяется по формуле:

где Твз.изд. — взвешенное время изготовления изделия; N — общее количество изделий. Средневзвешенное время цикла равно сумме взвешенного времени изготовления каждого изделия. Взвешенное время изготовления каждого изделия определяется по формуле:

где Тизг. — время изготовления изделия; Kизд — количество изделий данного вида. Взвешенное время изготовления изделия равно произведению времени изготовления одного изделия на требуемое ежедневное количество изделий данного вида, деленному на общее ежедневное количество изделий. Время изготовления изделия складывается из времени цикла и времени периодической работы к данной модификации: Tизд = Tц + Тпериод В данном примере для простоты расчетной Тпериод.= 0. Если средневзвешенное время цикла меньше времени такта, то работа выполнима. Если больше, то необходимо уменьшить количество элементов в операциях. Рассчитаем средневзвешенное время цикла для определения возможности изготовления изделий А, Б, В, Г, Д и Е одним оператором.

Тср.вз. = 30"18 + 28"5 + 16"16 + 18"28 + 38"17+ 15"7 = 146"9. Проиллюстрируем полученные результаты графически (рис. 18.4.).

Рис.18.4. Расчет средневзвешенного времени цикла

Поскольку в рассмотренном примере средневзвешенное время цикла меньше времени такта, то работа выполнима. Если это условие не выполняется, то необходимо уменьшить количество элементов в операциях, т. е. провести перебалансировку потока. При изменении времени такта, как у сложных, так и простых изделий следует пересчитать средневзвешенное время цикла. Обеспечение выполнения работ при изготовлении сложных изделий в соседней зоне. При изготовлении одним оператором простых и сложных изделий необходимо обеспечить возможность его перемещения в соседние рабочие зоны. Достигается это чередованием изготовления простых и сложных изделий и определением времени нахождения в соседней зоне.

Рассмотрим пример физических перемещений оператора при изготовлении простых (А и Б) и сложных (В, Г, Д, Е) изделий. Вычислим время нахождения в соседней рабочей зоне (Тс.з.) при следующей последовательности чередования изготовления, с учетом ранее рассмотренного количественного соотношения: В, А, Д, А, Б, Е, А, Б, Г, Б: для изделия В: Тс.з. = Тизг. - Tтакта = 285"08 - 154" = 131 "08; для изделия А: Тс.з. = 131"08 + 100"6 - 154"= 77"68; для изделии Д: Тс.з. = 77"68 + 182"77 - 154" = 106"45; для изделия А: Тс.з. = 106"45+ 100"6 - 154" = 53"05; для изделия Б: Тс.з. = 53"05 + 127"23 - 154" = 26"28; для изделия Е: Тс.з. =26"28 + 157"72 - 154"= 30"; для изделия А: Тс.з. = 30"+ 100"6 - 154"= - 23"4.

Рис.18.5. Время ожидания

Получение отрицательного значения указывает на то, что образуется время ожидания следующего изделия в своей рабочей зоне; для изделия Б: Тс.з. = 0 + 127"23 - 154"= -26"77 Для изделия Г: Тс.з. = 0 + 161"61 - 154"= 7"61; для изделия Б: Тс.з. = 7"61 + 127"23 - 154"= - 19"61; Полученные результаты проиллюстрируем на рис.. Таким образом, оператор, сначала выполняя работу в рабочей зоне № 2 и заходя в рабочую зону №3 при изготовлении сложного изделия, постепенно возвращается в рабочую зону № 2 за счет небольшого времени циклов на простых изделиях. Обеспечение равномерной закладки простых и сложных изделий. Для обеспечения равномерной закладки составляется таблица очередности изготовления сменного задания. Рассмотрим составление таблицы равномерной закладки простых и сложных изделий на примере. Пусть сменное задание составляет 100 изделий. Из них: простое изделие А —30 шт. (30%); простое изделие Б — 30 шт. (30%); сложное изделие В — 10 шт. (10%); сложное изделие Г — 10 шт. (10%); сложное изделие Д — 10шт. (10%); сложное изделие Е - 10шт. (10%); Каждый столбец будет соответствовать 10% задания. Тогда для сложных изделий В, Г, Д, Е, которые составляют 40%, отводим 4 столбца, разнесенные друг от друга, например, №1, 3, 6 и 9. Изделия А (30%) и Б (30%), чередуя, разносим в оставшиеся столбцы. Таким образом, грамотно выстроенная последовательность операций позволяет изготавливать различные изделия на одной производственной линии равномерно и в нужных количествах по жесткой закладке. Жесткая закладка - последовательный выровненный порядок производства продукции в соответствии с требованиями заказчика, повторяющийся в определенном интервале времени.

Рис.18.6. Равномерная закладка изделий Пример Инструмент, используемый для выравнивания ассортимента и объема производства по предприятию с помощью карточек канбан, вынимаемых через фиксированные промежутки времени носит название «ящик выравнивания» (сглаживания) Схема типичного ящика хейдзунка представляет собой совокупность горизонтальных и вертикальных рядов ячеек, причем каждый горизонтальный ряд характеризует определенный вид продукции (один вид деталей). Каждый вертикальный ряд обозначает интервал времени (всегда одинаковый) для изъятия канбан в заданном темпе. Например, смена начинается в 7:00 утра, интервал изъятия канбан – 20 минут. Это частота, с которой рабочий изымает канбан из ящика и распределяет их по производственным процессам предприятия. Поскольку каждая ячейка задает темп движения материального и информационного потока, каждый канбан в ячейке характеризует один питч производства одного вида продукции.

Питч равен времени такта, умноженному на число готовых изделий, помещающихся в упаковке. Для продукта А питч составляет 20 минут, и в каждой ячейке находится по одному канбан. Для продукта В питч равен 10 мин., поэтому в каждой ячейке находится по 2 канбан. Питч продукта С составляет 40 мин., поэтому канбан расположены в каждой второй ячейке. Продукты D и E изготавливаются в результате одного и того же производственного процесса, питч которого равен 20 минутам, а соотношение спроса на продукт D и продукт E составляет 2:1. Поэтому канбан для продукта D расположены в ячейках, соответствующих первым двум промежуткам времени смены, а канбан для продукта Е – в ячейке, соответствующей третьему промежутку времени, и т.д. в той же последовательности.

|

|||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 1019; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.22.181.81 (0.019 с.) |