Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Этапы освоения автономного обслуживания

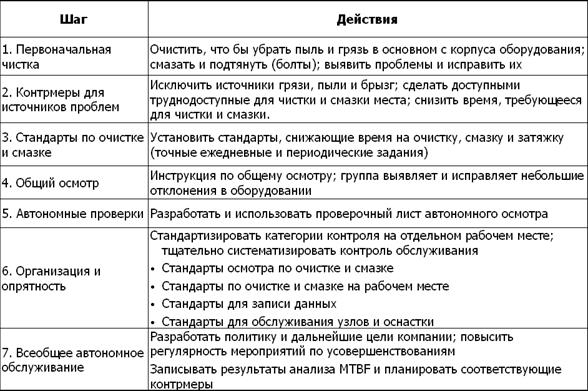

Развертывание автономного обслуживания осуществляется поэтапно (рис. 20.2.). Для каждого этапа ТРМ предусматривается соответствующий уровень квалификации сотрудника и определяется содержание работы по техническому обслуживанию. Прохождение Любого этапа автономного обслуживания оценивается вышестоящим руководством. Только в случае положительной оценки прохождения текущего этапа ТРМ можно приступать к следующем этапу.

Рис.20.2. Семь этапов автономного обслуживания

На 1-3-м этапах обеспечиваются базовые условия нормальной работы оборудования (чистка, смазка, затягивание болтов) и принимаются меры по предупреждению его принудительного износа. На 4-5-м этапах добиваются повышения ОЭО, переходят от предупреждения принудительного износа узлов и деталей к оценке и измерению степени их износа. На 6-м этапе происходит переход от непосредственной работы с оборудованием к действиям по стандартизации его обслуживания- На 7-м этапе развертывается автономное обслуживание в рамках командной работы малых групп. На этом этапе строительство автономного обслуживания завершается, и дальше оно продолжается как текущая работа. Остановимся на каждом из этапов более подробно. 1-й этап. Первоначальная чистка оборудования. Чистка представляет собой начальный и важный этап в развертывании автономного обслуживания оборудования операторами. Главное содержание этой работы раскрывается в следующих понятиях: чистка — это проверка оборудования; проверка — это выявление неполадок оборудования; неполадки оборудования подлежат безусловному устранению. Чистка состоит не в полировании до блеска всего оборудования, приборной панели или кожуха и т. д., а в последовательном удалении изо всех мест глубоко въевшейся грязи. Необходимо проверить все уголки, забираясь даже туда, куда до сих пор никто не заглядывал. Нужно попытаться извлечь даже масло из маслобака, открыть все крышки и защитные кожухи и т. д. В процессе чистки важнейшей задачей является выявление неполадок оборудования. На этапе первоначальной чистки оборудования последовательность выполнения действий такова: - выбор оборудования; - разбивка оборудования на зоны и закрепление ответственных из числа работников за зонами;

- составление перечня материалов для очистки; - инструменты (отвертка, гаечный ключ, молоток); - материалы для чистки (ветошь, моющие средства, швабра, совок и щетка-сметка); - дополнительные приспособления (щетка, скребок, емкость с водой, парогенератор, пылесос); - средства защиты (спецодежда, защитные очки, резиновые сапоги, перчатки); - остановка оборудования; - очистка оборудования; - выявление дефектов (как правило, грязь, посторонние предметы, утечки масла, не исправная система смазки, неподключенные провода, отсутствие надписей); - составление плана действий по устранению выявленных дефектов; - восстановление работоспособности оборудования. Обнаруживая различные дефекты, аномалии, операторы возвращают оборудованию первоначальный вид. Естественно, чистку нельзя назвать проверкой, если просто наводят внешний лоск или не стараются в ее ходе выявить как можно больше неполадок. 2-й этап. Предотвращение загрязнения, улучшение обслуживания.После того как в ходе чистки-проверки завершена очистка оборудования от многолетней въевшейся грязи, как правило, операторы сталкиваются с новыми проблемами. Наиболее сложным для человека является про ведение первоначальной чистки, а значит, тем сильнее будет его желание сохранить оборудование чистым и. таким образом, сократить время на уборку. Но сколько оборудование ни чисти, оно опять загрязняется. Поэтому, на этом шаге необходимо устранить источники загрязнений, минимизировать и локализовать зоны загрязнений. Если источник загрязнений не может быть ликвидирован, то должны быть разработаны процедуры более эффективной очистки и проверки труднодоступных мест. Необходимость чистки-проверки и смазки понятна, но она занимает очень много времени, значит, необходимо это время сокращать за счет разработки усовершенствований, направленных на облегчение чистки (устройство крышек, смотровых люков и т. п. для облегчения процесса проверки оборудования). Наибольший успех на данном этапе обеспечивается, если необходимые действия проводятся работниками, выполняющими функции производства и обслуживания. Командная работа в рамках малых групп, в которые должен быть организован весь персонал предприятия, является основой работы по ТРМ. Именно участие всех сотрудников компании — от руководителей до рядовых сотрудников — способствует тому грандиозному успеху, который ожидается от внедрения системы. При развертывании ТРМ создаются команды, в состав которых входят и производственный персонал, и ремонтный, и технические специалисты. Руководство ставит перед ними задачи, исходя из их функциональных ролей. Только после этого команды приступают к решению соответствующих проблем. Например, выявлены подтеки масла из-за отсутствия прокладки из маслостойкой резины. Изготавливается и устанавливается необходимая прокладка.

Таким образом, на 2-м этапе обеспечиваются базовые условия нормальной работы оборудования. В ходе его реализации у работников пробуждается интерес к обновленному оборудованию, появляется желание заниматься его совершенствованием. Одновременно происходит обучение персонала технике работы по предупреждению принудительного износа. 3-й этап. Стандартизация чистки и обслуживания. На 1-2-м шагах операторы определили базовые условия работы оборудования. Когда это сделано, необходимо установить стандарты для быстрого и эффективного обслуживания оборудования в целях предотвращения загрязнения, например, очистки, смазки и затягивания болтов для каждой зоны оборудования. Разработка стандартов начинается с составления предварительных рабочих стандартов по текущему состоянию оборудования. Далее проводится хронометраж операций по обслуживанию оборудования. После проведения хронометража заполняются бланки стандартизированной работы и выявляются все потери времени на выполнение операций по обслуживанию. Однако время на очистку, смазку, затягивание болтов и выявление дефектов ограничено. Руководители должны ставить обоснованные цели по времени на проведение очистки и смазки, например, десять минут в день перед и после выполнения операции, тридцать минут в конце недели и один час в конце месяца. Если по результатам хронометража оператор не укладывается в отведенное время, необходимо улучшить выполнение очистки и смазки. Это может быть достигнуто разработкой усовершенствований, таких как визуальный контроль границ уровня масла, наряду с лучшим расположением точек смазки. На основании этих данных разрабатывается план автономного обслуживания оборудования и устанавливается график его регулярных проверок. Описывается последовательность выполнения работ с указанием элементов качества, безопасности, применяемого инструмента и затрат времени на проведение обслуживания. Например, трубопроводы и емкости, содержащие воду, пар, воздух, азот, масло и химические смеси, должны быть маркированы таким образом, чтобы помочь в их обслуживании.

Рис.20.3. Рабочий стандарт по доливке масла в блок подготовки воздуха

Рис.20.4. Урок для обучения производственного персонала

Составление предварительного плана автономного обслуживания сопровождается разработкой так называемых уроков на одном листе. Цель урока на одном листе — облегчить понимание проверки (что, где и как), определить последовательность проведения, понять критические параметры, на которые следует обращать внимание при проведении проверки, а также упростить обучение проведению самостоятельного обслуживания (рис. 20.4.).

4-й этап. Общая проверка. Шаги 1-3-й направлены на предотвращение износа и определение базовых условий работы оборудования — чистка, смазка и затягивание болтов. На 4-м этапе проводятся работы по определению степени износа оборудования. Они включают в себя: - изучение функций и конструкции своего оборудования; - проведение тестовых проверок и обследования оборудования; - устранение износа вместе с ремонтным персоналом; - принятие корректирующих мер. Эти 4 шага могут занять длительное время, потому что все операторы должны развить в себе способность определять отклонения от нормального режима. Это наилучший метод воспитания компетентных специалистов, однако, этот шаг не стоит ускорять. Положительных результатов достичь не удастся до тех пор, пока каждый работник не приобретет все необходимые навыки. К концу 4-го этапа компания должна увидеть существенные изменения: снижение поломок оборудования на 80%, увеличение ОЭО выше 80%. Если результаты не появились к этому моменту, это значит, что операторы не овладели необходимыми навыками. Это также может сигнализировать об общем низком уровне компетентности технических специалистов. Если причина в этом, то необходимо повышать техническое мастерство персонала. Обучение может проводиться как с привлечением опытных наставников, так и с помощью специально разработанных наглядных пособий по работе и обслуживанию оборудования. Важным элементом обучения является изменение производственной культуры оператора: он должен почувствовать себя рачительным хозяином эксплуатируемого оборудования, осознать ответственность за его работу. 5-й этап. Самостоятельная проверка. На данном этапе происходят проверки и переоценка разработанных на предыдущих этапах стандартов чистки и смазки, а также предварительных стандартов с целью устранения в них каких-либо несоответствий. Обязательно проверяется соответствие стандарту времени, отведенного на деятельность по обслуживанию оборудования. К этому этапу операторы должны быть полностью обучены проведению общей проверки, а ремонтные службы должны разработать годовой график обслуживания и приготовить свои стандарты обслуживания. Стандарты, разработанные рабочей группой, необходимо сравнить со стандартами обслуживания с целью корректировки упущений и устранения совпадений и с целью согласования работы по обслуживанию между производством и ремонтной службой.

6-й этап. Обеспечение работы по стандартам. Главной на этом этапе автономного обслуживания оборудования является стандартизация (поддерживающий контроль). Необходимо провести упорядочение всего, начиная от различных предметов на рабочем месте (система 5С) до норм и правил, которые нужно соблюдать, пунктов проверки точности работы оборудования и функций самих операторов. Применяя различные усовершенствования и изобретения, необходимо стандартизировать сами объекты контроля, последовательно приводя все к визуальному контролю. Другими словами, на 6-м шаге полностью завершается вся работа по стандартизации.

3. Особенности планового обслуживания оборудования

Качественное обслуживание оборудования является эффективным инструментом устранения потерь в производственном процессе. Помимо автономного обслуживания оборудования различают плановое обслуживание, осуществляемое в соответствии с планом работ по техническому обслуживанию, а именно: 1. Предотвращение искусственного износа. 2. Текущее техническое обслуживание. 3. Определение износа в ходе проведения технического обслуживания с периодическим контролем. 4. Диагностика оборудования. 5. Восстановление изношенных частей. 6. Профилактический ремонт (замена деталей до поломки). Другими словами, плановое обслуживание и ремонт оборудования — это своеобразная охрана здоровья оборудования, профилактическая медицина для него. Плановое обслуживание оборудования разрабатывается на основании сбора данных по отказам оборудования, выявления проблем производственного и ремонтного персонала. Плановое обслуживание оборудования – это система ремонтных и профилактических операций, методов контроля состояния оборудования, выполняемых с определенной периодичностью. Целями планового обслуживания оборудования являются: - отсутствие поломок оборудования за счет замены узлов и механизмов до выхода из строя; Повышение надежности и ремонтопригодности; Снижение затрат на обслуживание; Обеспечение готовности запчастей в любой момент времени. Для достижения этих целей необходимо развернуть деятельность по плановому обслуживанию в нескольких направлениях: - оказание технической поддержки по проведению автономного обслуживания, разделение работ по обслуживанию между - детальный анализ хронических проблем на производстве (анализ режима работы, условия возникновения неполадок, факторы, влияющие на проблему); - сокращение времени на проведение обслуживания; - планирование ремонтов оборудования;

- организация системы учета расходов и планирования потребности в различных товарах и материалах. Стандарты планового обслуживания оборудования включают в себя техническое обслуживание с периодическим контролем (ТОПК) на каждую единицу оборудования и годовой график проведения ТОПК. При внедрении планового обслуживания можно выделить несколько этапов: - оценка состояния оборудования (ОЭО), сбор и анализ данных по отказам на основании ведения досок производственного анализа и листов производственного анализа с целью устранения выявленных неполадок в будущем; - восстановление износа и улучшение оборудования; - разработка годового графика и регламента ТОПК; - прогнозирование ремонтов оборудования на основании проведения ТОПК. Последовательность выполнения работ по ТОПК технического состояния оборудования такова. Специалисты подразделения, планирующего ремонт, разрабатывают для каждой ремонтной бригады план работ по техническому обслуживанию, смазке и ремонту оборудования На основании плана работ по техническому обслуживанию, смазке и ремонту оборудована неделю ремонтный мастер составляет сменные задания по техническому обслуживанию, смазке и ремонту и выдает их членам ремонтной бригады до начала смены. Члены ремонтной бригады производят работы по техническому обслуживанию и смазке оборудования, руководствуясь технологическими картами по техническому обслуживанию, а также в процессе выполнения этих работ производят записи выявленных в течение смены замечаний в «Блокнот ремонтника». Ремонтный мастер после приемки работ по техническому обслуживанию и смазке оборудования производит записи выявленных замечаний по техническому состоянию оборудования и по дефектам в таблицу «Журнала регистрации замечаний и движения работ по техническому обслуживанию, смазке и ремонту оборудования», а также производит планирование ремонта оборудования. При возникновении отказа оборудования мастер выдает задание на экстренный ремонт. Сведения о выполненном ремонте заносятся в «Карту отказов оборудования». При выполнении ремонта оборудования осуществляется заявка на изготовление необходимых запчастей. После ремонта проводится обкатка станка и его сдача-приемка заказчику. Проведение стандартизированной работы одно из обязательных и необходимых условий достижения цели: повышение общей эффективности оборудования, снижение затрат на ремонты. Цель анализа — выявить, каким образом выполняется конкретная работа, и улучшить ее выполнение, устранив потери. Анализ включает в себя наблюдение за процессом, хронометраж и обработку результатов с заполнением бланков стандартизированной работы. Далее необходимо провести обучение ремонтного персонала проведению обслуживания самым эффективным способом.

4 Результаты внедрения автономного и планового обслуживания

После реализации этих двух ключевых на правлений в ТРМ (автономное и плановое обслуживание) предприятие увидит невероятные результаты, а именно повышение ОЭО до 85% и вместе с ним увеличение производительности труда и качества продукта, снижение поломок и простоев оборудования, а также затрат, связан пых с обслуживанием и ремонтом оборудования (рис. 20.5.).

Рис.20.5. Динамика ОЭО и анализ потерь

Стоит отметить, что ситуация, сложившаяся сегодня на многих предприятиях России, характеризуется, прежде всего, аварийными ремонтами, т.е. по факту поломки. Как результат, предприятия несут колоссальные убытки, связанные с простоями оборудования и их ремонтом, и это не может не отразиться как на производительности, так и на качестве выпускаемой продукции. В конечном итоге эти предприятия проигрывают по данным показателям своим конкурентам. Внедрение ТРМ позволит сократить аварийный ремонт за счет превентивного облуживания, улучшения оборудования, обучения производственного персонала автономному обслуживанию, что позволит компаниям достичь таких результатов, как увеличение производительности в 1,5-2 раза, сокращение числа поломок в 10-250 раз, снижение брака в 10 раз, снижение себестоимости продукции на 30%, снижение запасов и затрат, связанных с их хранением, на 50%, свести к нулю число случаев нарушения сроков поставок, травматизма, загрязнения окружающей среды. Несмотря на то, что в основе ТРМ лежат, в общем, простые идеи, ее освоение требует немалых усилий и времени — от 3 до 10 лет, поскольку предполагает коренное изменение как мировоззрения и психологии отдельного работника, так и всей совокупности отношений между сотрудниками предприятия. Однако, как показывает опыт предприятий, внедривших эту систему, Результаты именно такого рода перемен и составляют сегодня одно из главных преимуществ в конкуренции на мировом рынке.

Пример Предварительный стандарт по чистке и смазке

Рис.20.6. Примеры маркировки точек обслуживания

|

|||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 1351; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.211.66 (0.032 с.) |