Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 19. Решение проблем. Производственный анализ

Что такое проблема в бережливом производстве? В бережливом производстве продукция изготавливается в точном соответствии с запросами потребителей. Таким образом, стандарты изготовления продукции формируются на основе требований заказчика. Поэтому всякое отклонение от стандарта считается проблемой. Проблема - отклонение от стандарта изготовления продукции, сформированного на основании требований заказчика. Проблемы в производственном процессе приводят к существенным денежным потерям и не только. Они блокируют ресурсы, являются причиной больших складских запасов, приводят к снижению качества продукции. Что касается отношения людей к производственным проблемам, то оно может выражаться в разных формах. Для одних производственные проблемы — нормальное явление, для других — неизбежность, отсутствие решения. Третьи их игнорируют или не находят времени для того, чтобы заняться решением возникающих проблем. Очень часто при возникновении проблемы ведется борьба с симптомами, а не с причинами возникновения проблем, их решение не доводится до конца. Часто решение проблем перекладывается на «чужие плечи»: «Пусть этим занимаются другие люди». Такое отношение приводит к тому, что проблемы не решаются, а это, в свою очередь, говорит о том, что существует большая проблема — проблема управления! Необходимо помнить об отличительном свойстве бережливого производства — его прозрачности. А это значит, что для решения проблем необходимо создание атмосферы, в которой проблемы не скрываются, а последовательно разрешаются. Что для этого необходимо? - Визуализация проблем (например, по сигналу андон, показаниям приборов и датчиков). - Четкая постановка цели. - Командная работа. - Ответственность. - Интерес и поддержка со стороны руководства. - Понимание методики решения проблем. Сокращать объем запасов, выявлять и решать скрытые проблемы можно лишь с помощью рабочих. Если они недостаточно ответственны, не понимают стоящей перед ними задачи и не умеют работать в команде, начнутся простои и накопление запасов. Изо дня в день инженеры, квалифицированные рабочие, специалисты по качеству, поставщики, руководители групп и, главное, операторы постоянно занимаются решением проблем, и это позволяет каждому научиться решать их.

Подход к решению проблем

Надо сказать, что существуют производственные процессы, которые требуют практически мгновенного решения возникающих проблем. Поэтому для таких процессов необходимо найти сначала временное решение и запустить процесс. Это позволит спокойно решать проблемы. Однако бережливый подход к решению проблем является поэтапным и предполагает нахождение коренной причины проблемы. Проблемы, которые не решены в корне, повторяются. Методика решения проблем представляет собой шесть шагов: Шаг 1. Описать проблему. Прежде чем решать проблему, необходимо тщательно ее проанализировать и сформулировать. Недаром изобретатель Чарльз Кеттеринг говорил: «Правильно сформулировать проблему — значит наполовину ее решить». Очень часто первоначальное восприятие проблемы отличается от реально возникшей проблемы. К примеру, оператор, который ежедневно борется с одним и тем же затруднением, считает, что именно это подлинная проблема. Оценка важности проблемы зависит от должностных обязанностей сотрудника. Так, работники бухгалтерии считают самыми важными проблемы, связанные с затратами, снабженцы — с поставщиками. Плохо сформулированная проблема и поспешная попытка ее решения не дадут желаемых результатов. Джеффри Лайкер в своей книге «Практика ДАО Тойота» приводит пример диалога менеджера с работниками, хорошо иллюстрирующий, как обычно люди привыкли решать проблемы: «Менеджер»: В последнее время у нас просто беда с дефектами. Работник 1: Очень много деталей повреждается при транспортировке. Работник 2: Почему бы нам не обзавестись новыми тележками?» Проблема решена? Так ли это? И в чем заключалась проблема? Почему сделан вывод, что дефекты порождает транспортировка? И вообще, о каких дефектах идет речь? Ведь дефекты — понятие растяжимое. Если мы хотим добиться ощутимых результатов, необходимо начать с внимательного определения и анализа проблемы. Для реализации первого шага на пути решения проблемы можно применить анализ 5W+1Н (Who, What, Where, When, Why + How, или «Кто, Что, Где, Когда, Сколько, Как часто»).

Данный метод позволяет выполнить систематизированное описание проблемы и подготавливает переход к следующему шагу по решению проблемы. Шаг 2. Найти коренную причину.Проблемы и их причины связаны между собой. В результате появлении проблемы возникают симптомы.

Рис.19.1. Пример анализа 5 W+1 H реальной проблемы

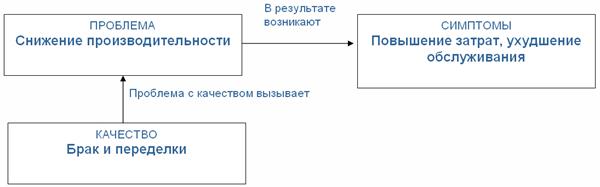

Пример Например, неисправен станок. В результате изготавливается бракованная продукция. Мы рассуждаем: «Станок неисправен, значит, изготавливается бракованная продукция. Брак ведет к снижению производительности и повышению затрат. Данную ситуацию можно представить в виде модели (см. рис. 19.2.), включающей проблемы, симптомы и причины. Проблема — это низкая производительность, причина — плохое качество, а симптом — высокие затраты.

Рис.19.2. Симптомы проблемы и коренные причины

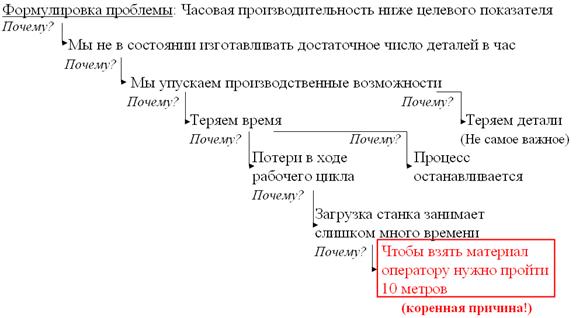

Коренную причину проблемы надо искать в одной из четырех составляющих производственного процесса: - материал; - оборудование; - метод; - персонал. Чтобы найти причины проблемы, нужно проанализировать всю имеющуюся информацию и оценить все возможные варианты. Полезным инструментом для определения основной причины проблем на рабочем месте является метод «Пять «Почему?». «Пять «Почему?» - анализ проблемы при помощи системы «вопрос-ответ», приводящий к обнаружению коренной причины проблемы. Это означает, что при обнаружении проблемы необходимо задать вопрос «Почему?». Скорее всего, этого будет достаточно для нахождения основной причины.

Пример Например, обнаружена лужа масла на полу в цехе. В соответствии с требованиями правил техники безопасности необходимо вытереть масло с пола. Для обнаружения коренной причины применим метод «Пять «Почему?». Тайити Оно, бывший вице-президент Toyota Motor, однажды привел следующий пример выявления действительной причины остановки станка. Вопрос 1: Почему остановился станок? Ответ 1: Потому что из-за перегрузки перегорел предохранитель. Вопрос 2: Почему возникла перегрузка? Ответ 2: Потому что смазка подшипникабыла недостаточной, Вопрос 3: Почему смазка была недостаточной? Ответ 3: Из-за неисправности смазочного насоса. Вопрос 4: Почему неисправен насос? Ответ 4: Потому что износилась его ось. Вопрос 5: Почему она износилась? Ответ 5: Потому что в смазке встречаются загрязняющие примеси.

Повторив почему пять раз, удалось выявить настоящую причину, а следовательно, принять правильное решение: оснастить смазочный насос фильтром. Если бы рабочие не задали все перечисленные вопросы, они, скорее всего, ограничились бы промежуточной контрмерой, заменив предохранитель. Когда подлинная проблема определена, известны ее симптомы и причины, можно говорить о способе решения. Шаг 3. Выбрать способ решения проблемы. Любая проблема имеет более одного способа решения. Процесс принятия решения состоит из следующих элементов: - оценка всех возможных решений; - исключение нецелесообразных решений и объединение сходных решений; - оценка простоты, величины затрат, быстроты реализации возможных решений; - проверка на результативность; - выбор оптимального решения.

Рис.19.3. Метод «Пять Почему»

Рис.19.4. Процесс решения проблемы

Рис.19.5. Формулировка проблемы

В компании «Тойота» при разработке автомобиля Prius, несмотря на жесткие сроки, главный инженер попросил группу двигателистов проанализировать 80 технически реализуемых решений двигателей, из которых сначала были отобраны 10, а из них — 4. Каждый из четырех вариантов был проверен при помощи компьютерного моделирования, а лишь затем был сделан окончательный выбор. Предложенное решение называют контрмерой. Контрмеры бывают временными и постоянными. Временное решение может стать постоянным, если лучшего решения не удастся найти. Назначение постоянных контрмер — навсегда (надолго) устранять коренные причины проблем. В рассмотренной нами проблеме по ремню на конвейере временной контрмерой является замена ремня. Постоянными контрмерами будут:

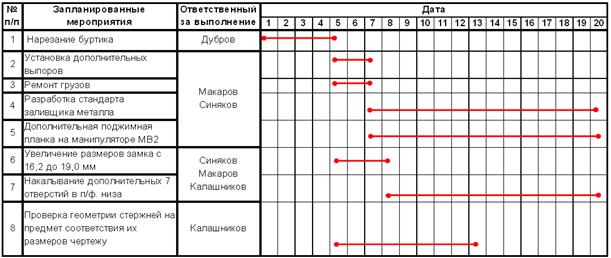

- назначение ответственного за решение проблемы; - создание стандарта по осмотру и замене ремня; - обучение механика, обслуживающего конвейер, работе по стандарту; - определение стандартных технических условий для материала ремня. Шаг 4. Внедрить контрмеру. К этому шагу относятся разработка плана действий и внедрение решений. По своей сути данный шаг предусматривает ответы на вопросы: - «Кто?» (кто отвечает за выполнение и внедрение решений); - «Что?» (какие мероприятия необходимо выполнить); - «Где?» (на каких участках производственного процесса); - «Когда?» (в какие сроки); - «Как?» (каким способом). Надо сказать, что в бережливом производстве в ходе внедрения контрмер никогда не прекращается процесс усовершенствования.

Рис.19.6. График внедрения мероприятий

Шаг 5. Контролировать результат.Чтобы убедиться, что внедренные контрмеры дали результаты, необходимо текущие показатели производственного процесса сравнить с предыдущими. Например, это можно делать с помощью построения соответствующих графиков (рис. 15.2.).

Рис.19.7. График отслеживания результатов

Эффективным способом реализации данного шага является лист производственного анализа, о котором мы поговорим чуть ниже. Шаг 6. Создать или изменить стандарт. Для окончательного исключения проблемы необходимо создать новый стандарт обслуживания или работы на оборудовании. Можно внести поправки и соответствующие изменения в уже существующие стандарты (рис. 19.8.). Как анализировать производственный процесс, как регистрировать производительность, простои, а значит, выявлять проблемы? Очевидно, для этого необходимы специальные инструменты, фиксирующие возникающие проблемы в производственном процессе. Одним из таких инструментов является доска производственно го анализа.

Рис.19.8. Пример стандарта по замене ремня привода конвейера

|

||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 2757; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.225.173 (0.034 с.) |