Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Регулировочный винт; 22 — шаровой палецСодержание книги

Поиск на нашем сайте

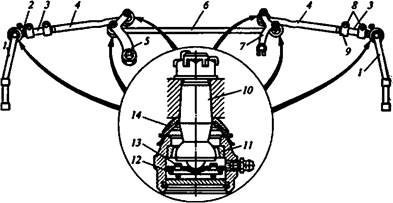

ющие с золотником 9. Винт 4, имеющий винтовую канавку под шарики 7, установлен на двух опорных шарикоподшипниках и закреплен гайкой //. Шариковая гайка 5, расположенная в расточке поршня-рейки, стопорится винтом 15. Выходы винтовой канавки на гайке соединены между собой двумя желобами 6. При вращении винта шарики выкатываются с одной стороны гайки, проходят по трубке, образованной желобами, и возвращаются к другой ее стороне. В канавки винта, гайки и желобов закладывают шарики (31 штука). Наличие шариков уменьшает потери на трение и повышает работоспособность рулевого механизма. Поршень-рейка 3 имеет четыре зуба для зацепления с сектором. В центре поршня-рейки сделано отверстие, закрываемое заглушкой. Поршень в картере уплотняется чугунными кольцами. Зубчатый сектор 16 изготовлен как единое целое с валом /7, установленным в картере и в боковой крышке /9 на бронзовых втулках. Зубья сектора и рейки имеют некоторую конусность, т.е. толщина каждого зуба переменная по длине. При вращении винта 4 гайка 5 с поршнем-рейкойперемещаются в цилиндре 2, вызывая поворот сектора /б, а вместе с ним и вала /7, на котором установлена сошка 18. Последняя через шаровой палец 22 передает усилие на рулевой привод, обеспечивая поворот автомобиля. Необходимое увеличение свободного хода в рулевом механизме при повороте управляемых колес в ту или иную сторону от среднего положения достигается тем, что ширина впадины между зубьями поршня-рейки, находящейся в зацеплении со средним зубом сектора, уменьшена по сравнению с шириной остальных впадин, а винт 4 имеет небольшую бочкообразную форму и незначительное углубление винтовой канавки на концах. Зазор в зубчатом зацеплении рейка — сектор регулируют винтом 21 с контргайкой, головка которого входит в отверстие вала и фиксируется в нем стопорным кольцом 20. При вращении винта перемещается вал сектора, вследствие чего зазор в зацеплении изменяется, так как зубья рейки и сектора имеют переменную по длине толщину. Рулевой привод Под рулевым приводом понимается система рычагов, валов и тяг, образующих рулевую трапецию и служащих для передачи усилия от сошки на управляемые колеса. В рулевой трапеции длины плеч рычагов подбирают таким образом, чтобы было обеспечено правильное соотношение углов поворота управляемых колес. Конструкция рулевого привода зависит от типа передней подвески. При зависимой подвеске колес трапеция цельная, а при независимой--расцененная. При расчлененной трапеции поперечную рулевую тягу выполняют разрезной, состоящей из нескольких частей. Это необходимо для того, чтобы рулевой привод не ограничивал перемещение каждого из колес, подвешенных независимо одно от другого. Рулевой привод зависимой подвески передних колес (см. рис. 16.4) соединяет поворотные кулаки передних колес с валом сошки 13> В него входят продольная 12 и поперечная 9 рулевые тяги и рычаги поворотных кулаков. В левом поворотном кулаке закреплены два рычага: верхний 10 и нижний //. В нижнем выступе правого поворотного кулака закреплен один рычаг. Рычаги устанавливаются в конусных отверстиях кулаков на шпонках и крепятся гайками. Нижний рычаг левого кулака и рычаг правого кулака соединены поперечной рулевой тягой 9. Верхний рычаг левого кулака соединен с продольной рулевой тягой 12 н рулевой сошкой 13. С рычагами и сошкой рулевые тяги соединяются с помощью шаровых шарниров. Шарнирные соединения деталей рулевого привода показаны на рис. 16.6. Продольная рулевая тяга II (рис. 16.6, а) представляет собой трубу с утолщенными концами, образующими головки 9 и 12, в которых установлены два шаровых пальца 2. Один палец тяги соединен с сошкой 13, в которой он закреплен гайкой /, другой — с рычагом поворотного кулака. Головку пальца охватывают и удерживают два сухаря 5. Внутренние сухари каждого пальца поджимают пружины б, а наружные — резьбовые регулировочные пробки 4 и 10, которые шплинтуются. Пружина служит для устранения зазора при изнашивании деталей шарнирного соединения, а также для смягчения толчков, передаваемых от передних колес на рулевой механизм. Сжатие пружин ограничивается упорами 7, которые при сильных толчках предохраняют пружины от поломки. Шарниры смазываются через масленки 8. От вытекания смазочного материала и попадания грязи шарниры защищены сальниками 3. Поперечная рулевая тяга 19 (рис. 16.6, б) — трубчатая; на се концах навернуты наконечники 16, закрепленные стяжными болтами. На правом конце тяги и ее наконечнике — правая резьба, на левом — левая, что позволяет без снятия тяги путем вращения изменять ее длину при регулировке схождения передних колес. В цилиндрические гнезда наконечников тяги входят шаровые пальцы 17 нижних рычагов, которые смазываются через масленку 18. Головку пальца охватывают и удерживают в гнезде два стальных сухаря 15, прижимаемых пружиной 14, нижний конец которой опирается на пробку 20. В месте выхода пальца из гнезда наконечника установлен сальник 21, поджимаемый пружиной 22. На автомобиле ЗИЛ-4331 в поперечной рулевой тяге 23 (рис. 16.6, в) установлен шаровой палец 30 с нижней рабочей полусферой, с которой сопрягаются сменные металлокерамическис вкладыши 28.

а — продольной; 6. в — поперечной; / — гайка сошки продольной рулевой тяги; 2 — шаровой палец; 3 — сальник; 4. 10. 24 — регулировочные пробки сухарей; 5 — сухари продольной тяги; 6 — пружины сухарей продольной тяги; 7 — упор; 8. 18 — масленки; 9. І2 — головки шаровых пальцев; // — продаль- иая тяга; 13 — сошка рулевого механизма; 14. 22 — пружины сухарей поперечной тяги; 15 — сухари поперечной тяги; 16 — наконечники; 17 — шаровой палец нижнего рычага поворотного кулака; 19. 23 — поперечные тяги; 20 — пробка; 21 — сальник; 25 — вогнутая тарелка; 26 — коническая пружина; 27 — шплинт пробки; 28 — металлокерамические вкладыши; 29 — защитный колпак; 30 — шаровой палец На верхнюю часть полусферы надета вогнутая тарелка 25 с установленной на нее конической пружиной 26. Верхний конец пружины поджимается регулировочной резьбовой пробкой 24, фиксируемой шплинтом 27. Для герметичности шарнирного соединения на его палец установлен резиновый колпак 29. Ввиду большой нагрузки на детали рулевого привода они подвергаются повышенному изнашиванию, что влечет за собой появление увеличенных зазоров в шарнирных соединениях и боль- 1.1 Д|Т1«мйц|( Поэтому на стадии современного производства автомобилей основные детали рулевого привода изготавливают из улучшенных материалов с большей точностью и подвергают термообработке. Это позволяет частично отказаться от регулировок узлов шаровых шарниров, что способствует повышению их срока службы и упрощает обслуживание (автомобили ЗИЛ-431410, -4331, ГАЭ-3307). При независимой подвеске передних колес легковых автомобилей применяется расчлененная рулевая трапеция. Она имеет поперечную рулевую тягу, состоящую из шарнирно соединенных частей, которые позволяют колесам перемешаться независимо одно от другого. Рулевой привод при независимой подвеске колес включает в себя сошку 5 (рис. 16.7), маятниковый рычаг 7, закрепленный шарнирно на подшипнике, поперечную тягу б, соединяющую сошку с маятниковым рычагом, боковые тяги 4 и два поворотных рычага /, жестко связанных с цапфами передних колес. Боковые тяги и наконечники 2 соединяются между собой регулировочными втулками 3, у которых на одном конце правая резьба, а на другом — левая, что позволяет при необходимости производить регулировку схождения колес. Произвольное отвертывание трубок предотвращается хомутиками 9со стяжными болтами 8. В рассмат-

ривасмом рулевом приводе применено шесть шаровых шарниров (показаны стрелками). Сверху сферическая поверхность пальца 10 упирается во вкладыши //, к которым он прижимается через опорную пяту 13 пружиной 12. Наличие пружины делает шарнирное соединение самоподтягивающимся, не требующим регулировки до определенной величины износа сферических поверхностей пальца и вкладышей. От попадания грязи и вытекания смазочного материала шарнир защищен уплотнителем 14. Шарниры рулевых тяг смазывают через масленки. На некоторых автомобилях закладывают высококачественный смазочный материал при сборке и пополнять его в процессе эксплуатации не требуется. Описанная конструкция привода применяется на легковых автомобилях семейства ГАЗ-3102, -3129, -3110 «Волга» и др. Реечный рулевой привод переднеприводных легковых автомобилей (см. рис. 16.3, 6) выполнен с расчлененной рулевой трапецией, расположенной сзади оси передних колес. Он включает в себя две горизонтальные тяги /5 поворотных рычагов 18 телескопических стоск подвески, два наружных шаровых шарнира, состоящих из шарового пальца //, вкладыша 13, пружины 14 и уплотнителя /2, а также два рсзиномсталлических шарнира 20\ запрессованных во внутренние наконечники тяг 15. Через шарниры проходят два болта, крепящие рулевые тяги к зубчатой рейке. Болты соединены между собой пластиной 21 и дополнительно стопорятся после затяжки. Поворотные рычаги приварены к стойкам передней подвески. В рычагах жестко вмонтированы втулки с коническими отверстиями для установки пальцев шаровых шарниров, с которыми соединяются тяги рулевого привода. Тяги выполнены составными, •гго позволяет при регулировке схождения колес изменять их длину благодаря резьбовым втулкам /9, фиксируемым гайками. При повороте рулевого колеса /7 вал-шестерня 10 перемещает зубчатую рейку 3% усилие от которой через тяги передастся на поворотные рычаги телескопических стоек, а от них — к ступицам колес. В данном рулевом приводе число шаровых шарниров сокращено до четырех вместо шести (см. рис. 16.7), что уменьшает потери на трение в рулевом управлении и снижает материалоемкость конструкции. Усилители рулевых приводов На управляемые колеса грузовых автомобилей приходится значительная по массе нагрузка, поэтому при повороте автомобиля необходимо к рулевому колесу прикладывать большие усилия. Если работа водителя не может быть облегчена увеличением передаточного числа рулевого механизма, то в рулевой привод встраивается гидравлический усилитель, который может быть объединен с рулевым механизмом (автомобили ЗИЛ-431410, КамАЗ-5320, -5410) или выполнен в виде отдельного агрегата (автомобили МАЗ-5335.

Рис. 16. 8. Схема работы рулевого механизма є встроенным гидравлическим усилителем привода: а — нагнетательный масляный насос и клапан управления; б. в — схема работы при попороте автомобиля направо и налево; / — шкив; 2 — всасывающая полость: 3 — полость нагнетания; 4 — пространство между статором и ротором; 5 — ротор; б — статор; 7 — бачок; 8 — фильтр; 9. 13 — предохранительные клапаны; /0. 14 — трубопроводы; //, 12. 26. 35. 36 — каналы; 13. 30 — золот ники; 16 — лопасть: /7— зубчатый сектор; 98 — поршень-рейка; 19 — наружная полость; 20 ~ картер рулевого механизма: 21 — винт рулевого механизма; 22 — шарик; 23 — шариковая гайка; 24 — внутренняя полость; 25 — упорный подшипник; 27— отверстие; 28 — корпус; 29 — шариковый клапан:.?/ — гайка; 32 — пружинная шайба; 33 — пружніш; 34 — плунжер: 37 — сошка ГЛЗ-3308, -33097 «Садко» и др.). Гидравлический усилитель не только облегчает управление автомобилем, но и смягчает толчки, передаваемые от неровностей дороги на рулевое колесо, и повышает безопасность движения, так как позволяет сохранять управляемость автомобиля в случае резкого падения давления в шинах передних колес вследствие их повреждения или разрыва. На автомобилях ЗИЛ-431410, -4331 гидравлический усилитель (рис. 16.8) встроен в рулевой механизм и состоит из масляного насоса, клапана управления, силового цилиндра и поршня-рейки. Нагнетательный масляный насос (рис. 16.8, а) — лопастный, роторного типа, приводится в действие от шкива /, соединенного клиновидным ремнем со шкивом коленчатого вала. По принципу работы — насос двойного действия: за один оборот ротора происходит два всасывания и два нагнетания. Из бачка 7 масло через канал // поступает в полость ротора 5, и при врашении его лопасти 16 плотно прижимаются к внутренней поверхности статора 6. При этом в двух всасывающих полостях 2 создастся разрежение, так как под действием центробежной силы лопасти 16 пылнигаются и объем межлопастных пространств увеличивается. Плотное прижатие лопастей к стенкам статора происходит пол действием центробежных сил и давления масла, попадающего в пазы лопастей ротора. После прохода обеих полостей нагнетания і лопасти вдвигаются, при этом объем мсжлопастного пространства уменьшается, и масло нагнетается в узкую часть пространства 4 между статором и ротором. Из этого пространства через канал в корпусе насоса масло поступает по трубопроводу 14 высокого давления к рулевому механизму, откуда оно через клапан управления по трубопроводу 10, пройдя фильтр 8, возвращается в бачок 7. В случае засорения фильтра бесперебойность подачи масла обеспечивается предохранительным клапаном 9. Максимальное давление, создаваемое насосом, достигает '»Л., 7,0 МПа. Если давление масла выше этой величины, то открывается предохранительный клапан /5, и часть масла псрстска- ст по каналу /2 лнннн слива. При этом из-за падения давления в полости перепускного клапана открывается его золотник 13, вследствие чего увеличивается перепуск масла по каналу /2. Клапан управления служит для распределения потока масла по полостям силового цилиндра в соответствии с поворотом рулевого колеса. Клапан управления состоит из корпуса 28, золотника 30, двенадцати плунжеров 34 с шестью пружинами 33, обратного шарикового клапана 29 и двух упорных подшипников 25, установленных на валу винта 21 рулевого механизма. Золотник и подшипники закреплены гайкой і Л под которую подложена коническая пружинная шайба 32, обеспечивающая постоянное предварительное сжатие упорных подшипников. При работе насоса масло по трубопроводу 14 высокого давления поступает в корпус 28 золотника и давит на двенадцать реактивных плунжеров 34. Эти плунжеры с шестью пружинами 33 удерживают в среднем положении золотник 30 и связанный с ним винт 21 рулевого механизма. При повороте управляемых колес автомобиля золотник вместе с винтом перемещается в обе стороны от среднего положения не более чем на I мм. Возврат золотника с винтом в среднее положение происходит под давлением масла и пружин 33 на плунжеры 34, а также под действием усилия стабилизации управляемых колес при повороте. При прямолинейном движении автомобиля масло поступает в корпус золотника через кольцевые зазоры между золотником 30 и корпусом 28, далее по каналу 26 через отверстие 27 подастся к сливному трубопроводу 10 и затем возвращается в бачок 7 насоса. При этом часть масла проникает в каналы 35 и 36, а через них в наружную 19 и внутреннюю 24 полости картера 20 рулевого механизма. Вследствие постоянной циркуляции масла в картере улучшается смазывание деталей рулевого механизма и смягчаются толчки, обусловленные неровностью дороги. При повороте автомобиля направо (рис. 16.8, б) работа клапана управления происходит аналогично описанному ранее. При этом золотник перемещается вправо, внутренняя полость 24 картера сообщается с линией высокого давления, а наружная полость 19 с помощью канала 36 — с линией слива. В этом случае масло от насоса поступает через канал 35 во внутреннюю полость 24 картера и перемещает влево поршень-рейку 18, которая поворачивает зубчатый сектор 17 и сошку 37, облегчая поворот управляемых колес. При повороте автомобиля налево (рис. 16.8, в) винт 21 рулевого механизма ввертывается в шариковую гайку 23 и с помощью шариков 22 перемещает ее вправо. Так как гайка через поршень* рейку 18, зубчатый сектор 17 и сошку 37 связана с колесами, то она оказывает сопротивление винту 21. Под действием этой силы сопротивления винт вместе с золотником смешается влево на I мм ло упора правого подшипника в корпус 28 клапана управления. При этом золотник своими кольцевыми поясками открывает доступ масла из линии высокого давления в наружную полость 19 и закрывает доступ масла во внутреннюю полость 24, соединяя ее с линией слива. Поршень, перемешаясь вправо, облегчает поворот управляемых колес. При движении автомобиля на поворотах возрастает осевое усилие на винте, что в свою очередь вызывает увеличение давления под реактивными плунжерами. При этом возрастает усилие, под действием которого золопгник стремится вернуться в среднее положение, а также усилие на рулевом колесе. Так как усилис на рулевом колесе возрастает по мере увеличения силы сопротивления повороту колес, то у водителя создается так называемое «чувство дороги». В случае отказа усилителя, повреждения трубопроводов, неисправности насоса и прочего, а также при движении автомобиля на буксире рулевое управление может кратковременно работать с увеличенным свободным ходом рулевого колеса без гидравлического усилителя. При этом обратный шариковый клапан 29обеспечивает перепуск масла из линии высокого давления в линию слива. Рассмотренный рулевой гидроусилитель автомобиля ЗИЛ-431410 по сравнению с гидроусилителями автомобилей семейства КамАЗ при наличии конструктивных изменений в устройстве отдельных деталей и узлов не имеет существенных различий в принципе действия. Отдельно вынесенный гидроусилитель автомобилей семейства МАЗ. Компоновочная схема рулевого управления с вынесенным гидроусилителем наиболее рациональна для автомобилей большой массы (обычно полная масса свыше 12000 кг). Достоинства данной компоновки по сравнению с компоновочной схемой ранее описанного объединенного усилителя с рулевым механизмом заключаются в меньшей нагружснности рулевого привода, большей чувствительности при повороте рулевого колеса, сравнительно легком монтаже гидроусилителя в рулевом приводе. Кроме того, расположенный у колес гидроцилиндр воспринимает удары со стороны дороги, предохраняя рулевой механизм от перегрузок. Сущность работы гидроусилителя заключается в том, что усилис водителя при повороте рулевого колеса увеличивается давлением масла, которое подается в гидроусилитель насосом шестеренного или лопастного типа, приводимым клинорсменной передачей от коленчатого вала двигателя. Типичным примером отдельно вынесенного гидроусилителя является компоновка рулевого управления автомобиля МАЗ-5335. Она предусматривает установку рулевого механизма отдельно от гидроусилителя (рис. 16.9), конструктивно объединяющего в себе корпус распределителя Д корпус шаровых шарниров б и гкдро- 1И1ЛИНЛР /. Я0| Рис. 16.9. Рулевой гидроусилитель автомобилей семейства МАЗ: / — гклроцилиндр; 2 — шток; 3 — нагнетательный трубопровод; 4 — поршень; 5. 26 — пробки; 6 — корпус шаровых шарниров; 7 — регулировочная гайка; толкатель; 9 — шаровой палец продольной тяги; 10 — шаровой палец.рулевой сошки; // — сливной трубопровод; 12 — крышка; 13 — корпус распределителя; 14 — фланец; 15 — трубопровод к надпоршневому отсеку гидроцилиндра; 16 — трубопровод к поршневому отсеку силового цилиндра; 17 — масленка; 18 — крышка силового цилиндра; /Р — грязезащитный чехол; 20 — головка штока; 2/» 22 — сливной и нагнетательный штуцеры; 23 — реактивная камера; 24 — соединительный канал; 25 — золотник; 27 — стакан Распределитель регулирует поток жидкости, поступающей в полости гидроцилиндра 7, и состоит из корпуса Д внутри которого установлен золотник 25, закрываемый снаружи крышкой 72 На внутренней поверхности корпуса имеются три кольцевые канавки: две крайние сообщаются между собой соединительным каналом 24 и связаны с магистралью нагнетания насоса через трубопровод 3% средняя канавка через магистраль слива по трубопроводу 11 соединена с бачком насоса. Нагнетательный 3 и сливной4 77 трубопроводы соединены соответственно через штуцеры 22 и 27 с полостями нагнетания и слива насоса и образуют магисг-1 ральную систему циркуляции масла в гидроусилителе, в которой трубопроводы 75 и 16 обеспечивают соединение полостей гидроцилиндра 7 с корпусом распределителя 13. Золотник 25 выполнен в виде стержня, жестко соединенного со стаканом 27пальца 10 рулевой сошки. Он имеет две кольцевые канавки, соединенные каналами 24 с двумя замкнутыми объемами, которые называются реактивными камерами 23. Корпус 7J распределителя прикреплен с помощью болтов к фланцу 14 корпуса б шаровых шарниров, в котором размещены два шаровых пальца. К пальцу 9 прикреплена продольная рулевая тяга, а палец 10 соединен с рулевой сошкой. Шаровые пальцы между сферическими сухарями зажаты пружинами через пробку 26 и регулировочную гайку 7. При регулировочных работах усилие сжатия пружины ограничивается толкателем 8, а смазывание шарниров производится через масленку /7. На корпус б шаровых шарниров навернут гидроцилиндр /, в нем расположен поршень 4, уплотненный двумя чугунными кольцами и соединенный со штоком 2. Полость гидроцилиндра с одной стороны закрыта пробкой 5, а с другой — крышкой 18. Герметичное уплотнение пробки и крышки с гидроцилиндром, а также штока 2 внутри крышки производится резиновыми кольцами, а выступающая часть штока защищена гофрированным грязезащитным чехлом 19. На наружном конце штока навернута головка 20, внутри которой установлен резинометаллический шарнир для ее крепления в кронштейне рамы. Следовательно, во время работы гидроусилителя поршень со штоком, укрепленным на раме, остаются неподвижными, а цилиндр перемещается относительно штока с поршнем при подаче жидкости под давлением в правую и левую полость цилиндра. Схема работы гидроусилителя и основные элементы рулевого привода автомобилей семейства МАЗ показаны на рис. 16.10. Полости гидроцилиндра, разделенные поршнем, условно можно назвать подпоршневой А и надпоршневой Б полостями (рис. 16.10, а). Эти полости соединены трубопроводами 5 и б с каналами 3 распределителя, выходящими в полость между кольцевыми проточками корпуса и золотника. При прямолинейном движении автомобиля усилие к рулевому колесу нс прикладывается, при этом золотник 2 находится в нейтральном (среднем) положении. Масло, подводимое насосом по нагнетательной магистрали 13, поступает в распределитель и заполняет две его крайние полости 20, из которых оно через зазоры между корпусом и золотником поступает в среднюю кольцевую полость 22, а затем в сливную магистраль 12, и по сливному трубопроводу поступает в бачок насоса гидроусилителя. Таким образом, в среднем положении золотника все масло, подаваемое насосом, поступает в сливной трубопровод, минуя полости гидроцилиндра, поэтому никакого действия на управляемые колеса усилитель не оказывает. Процесс поворота автомобиля в ту или иную сторону рассмотрим с учетом принципиальной схемы устройства (рис. 16.10, 6) и взаимодействия узлов рулевого привода автомобиля семейства МАЗ. Рулевой привод включает в себя рулевое колесо 9, бачок 10 насо-

са //, сливиую 12 и нагнетательную 13 магистрали, соединяющи сся с соответствующими полостями слива и нагнетания корпуса усилителя, гидроусилитель 15, рулевую сошку 16 и продольную рулевую тягу 14, соединенную с рулевой трапецией. Взаимодействие указанных элементов привода при повороте налево на схеме1 показано стрелками. При повороте рулевого колеса 9 направо или налево сошка 16 перемещается, а ее шаровой палец 19 (см. рис. 16.10, а) выводит золотник 2 из нейтрального положения. При этом золотник раз«обтает магистраль нагнетания 13 с магистралью слива 12 и на«*1 правляет масло в одну из полостей гидроцилиндра, противопо-^ ложная полость которого в этот период сообщается со сливным] трубопроводом и масло подается к насосу усилителя. Так, при повороте рулевого колеса направо открывается про-1 ход масла в подпоршневую полость А гидроцилиндра, который перемещается относительно поршня 7, установленного на неподвижном штоке 17. Шаровой палец 18, соединенный с продольной рулевой тягой 14, передает соответствующее перемещение рулевой трапеции, и колеса поворачиваются на необходимый угол. При повороте рулевого колеса палево надпоршнсвая полость Б гидроцилиндра соединяется с магистралью нагнетания 13 (рис. 16.10, б), что создает необходимое усилие для поворота колее автомобиля в левую сторону. При движении автомобиля на поворотах, как только прекращается поворот рулевого колеса, золотник 2 (см. рис. 16.10, а) останавливается, однако корпус 4распределителя перемешается относительно золотника под действием давления в гидроцилиндре и устанавливает золотник в нейтральное положение. В этом случае магистраль нагнетания и магистраль слива вновь соединятся между собой, и поворот управляемых колес прекратится. Реактивные камеры / в корпусе распределителя 4 обеспечивают его следящие действия и позволяют распределять усилие на рулевом колесе пропорционально условиям поворота автомобиля. При увеличении сопротивления повороту колес возрастает давление масла как в рабочей полости гидроцилиндра, так и в реактивных камерах /. При этом возрастает усилие, под действием которого золотник 2 стремится вернуться в нейтральное положение, а также увеличивается усилие на рулевом колесе. Так как усилие на рулевом колесе возрастает по мере увеличения силы сопротивления повороту колес, то у водителя появляется такое же «чувство дороги», как и при управлении автомобилем без гидроусилителя. В процессе работы гидроусилителя его золотник перемещается от нейтрального положения в пределах 0,4...0,6 мм, чем обеспечивается его высокая чувствительность при повороте управляемых колес автомобиля. В начале поворота усилие на рулевом колесе составляет примерно 50 Н, а наибольшее его значение не превышает 200 Н. При неисправности гидроусилителя или движении автомобиля на буксире рулевое управление может кратковременно работать с увеличенным свободным ходом и значительными нагрузками на рулевое колесо. При этом обратный клапан 21, установленный в корпусе распределителя, обеспечивает перепуск масла из одной полости гидроцилиндра в другую. Для гидроусилителей рулевых приводов в качестве рабочей жидкости применяют вссссзонное масло марки Р, которое можно не заменять до капитального ремонта. Летом его заменителем может быть масло турбинное 22 или индустриальное 20, зимой — веретенное АУ. Заменители всесеэонного масла меняют при сезонном обслуживании в соответствии с картой смазывания. Рулевые управления повышенной безопасности. Статистические ланные дорожно-транспортных происшествий и результаты полигонных испытаний автомобилей свидетельствуют о том, что при фронтальном столкновении водитель получает тяжелые травмы Фудн и брюшной полости от удара о рулевое колесо. Процесс улара при фронтальном столкновении автомобилей можно разлепи ь на две стадии: • первая стадия — рулевое колесо с рулевой колонкой перемешаются внутрь кузова, приближаясь к водителю; это связано с тем, что картер рулевого механизма жестко соединен с кузовом или рамой автомобиля; • вторая стадия — водитель ударяется о рулевое колесо, деформирует его (при сильном ударе) и контактирует со ступицей колеса или верхним концом рулевого вала. Анализ этого процесса, а также медико-биологические исследования предельных нафузок, выдерживаемых человеческим организмом, легли в основу официальных требований к безопасности рулевого управления. В связи с этим важным направлением является создание энергопоглошаюших рулевых колонок, которые предотвращают перемещение рулевого колеса внутрь кузова и удар водителя о него. Так, на отдельных моделях автомобилей семейства «Москвич» применяется составной рулевой вал и рулевая колонка, состоящая из трех частей, со встроенными в них телескопическими энергопоглощающими элементами, вследствие чего уменьшается перемещение рулевой колонки внутрь кузова, а также снижается энергия удара водителя о рулевое колесо благодаря силам трения в этих элементах. Кроме того, рулевое колесо делают с утопленной ступицей и мягкой накладкой, что значительно уменьшает тяжесть травм, получаемых водителем при ударе о него. В автомобилях семейства ВАЗ применяется другая разновидность безопасной рулевой колонки, обеспечивающей поглощение только энергии удара водителя о рулевое колесо. В такой конструкции под рулевым колесом встроен демпфирующий узел, состоящий из цилиндрических, конических или гофрированных элементов, которые при столкновении автомобилей могут деформироваться в направлении удара водителя о рулевое колесо. Подбирая шаг ш размеры этих элементов, можно получить оптимальный вариант конструкции рулевой колонки, позволяющей минимизировать тяжесть травм водителя. На легковых автомобилях семейства ГАЗ-3102, -31029, -311(1 «Волга» и других применяется энергопоглощаюшая муфта, соеди«няющая две части рулевого вала. Она включает в себя резиновую шайбу и две предохранительные пластины с крепежными и фик- сирующими деталями. Обладая упругими свойствами, резиновая шайба и предохранительные пластины смягчают воздействие ру- левого колеса на водителя при фронтальном столкновении с пре^ пятствием. Кроме работ по созданию травмобсзопасных рулевых колонок на автомобильных заводах и фирмах большое внимание уделяете! конструкторско-технологическим мероприятиям по повышения* качества других конструкций, определяющих пассивную безопас* ность автомобиля, а также обеспечивающих его активную без«! опасность. Пассивную безопасность автомобиля в основном обеспечивают: травмобсзопасное рулевое колесо; прочность салона кузова; безопасные стекла; ремни безопасности; безопасное внутреннее оборудование кузова (уменьшающее травмирование пассажиров и водителя). Активная безопасность автомобиля определяется его управляемостью, устойчивостью, надежностью и эффективностью тормозных систем и рулевых управлений при одновременном обеспечении хорошей обзорности и других свойств. Активная безопасность существенно уменьшает вероятность возникновения дорожно-транспортных происшествий. Контрольные вопросы 1. Из каких основных узлов состоит рулевое управление? 2. Что называют рулевым механизмом и рулевым приводом? 3. Как обеспечивается поворот управляемых колес на разные углы? 4. Перечислите основные различия в устройстве рулевых трапеций грузовых и легковых автомобилей. 5. Каковы особенности рулевых механизмов автомобилей ГАЭ-3307, 1ИЛ-4314Ю, МАЭ-5335? 6. Какие основные детали имеет рулевой привод? 7. С какой целью применяют рулевые усилители? 8. Какого типа гидроусилители применяются на автомобилях ЗИЛ- 431410 и МАЭ-5335? 9. Каковы устройство и работа гидроусилителя, встроенного в руле ной механизм? 10. На чем основан принцип работы отдельно вынесенного гидроусилителя автомобиля МАЭ-5335? ГЛАВА 17 ТОРМОЗНАЯ СИСТЕМА

|

|||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 612; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.109.147 (0.012 с.) |

Рис. 16.6. Шарнирные соединения рулевых тяг

Рис. 16.6. Шарнирные соединения рулевых тяг

Рис. 16.7. Расчлененный рулевой привод:

I— повортные рычаги; 2 —наконечник; 3— регулировочные втулки; 4— боковые тяги; 5 — сошка; 6— поперечная тяга; 7 — маятниковый рычаг, 8— стяжные болты; 9 — хомутик втулки; 10— шаровой палеи; II — вкладыш12— пружина; 13— опорная пята; 14— уплотнитель

Рис. 16.7. Расчлененный рулевой привод:

I— повортные рычаги; 2 —наконечник; 3— регулировочные втулки; 4— боковые тяги; 5 — сошка; 6— поперечная тяга; 7 — маятниковый рычаг, 8— стяжные болты; 9 — хомутик втулки; 10— шаровой палеи; II — вкладыш12— пружина; 13— опорная пята; 14— уплотнитель

Рис. 16.10. Схема работы гидроусилителя автомобиля МЛЗ-5335:

а— принцип действия; 6— взаимодействие элементов привода; е— положение узлов при повороте налево: / — реактивная камера: 2 — золотник; 3 — каналы;4— корпус распределителя; 5. 6— трубопроводы; 7 — поршень; 8— гидроцилиндр; 9 — рулевое колесо; 10 —бачок; // — насос; 12 —сливная магистраль;13— нагнетательная магистраль; 14 —продольная рулевая тяга; /5 — гидроусилитель; /6 — рулевая сошка; /7— шток поршня; 18; /9— шаровые пальцы; 29 — нагнетательная полость; 2/ — обратный клапан; 22 — кольцевая полость; А, Б — соответственно подпоршневая и надлоршневая полости гидроиилиндрг

Рис. 16.10. Схема работы гидроусилителя автомобиля МЛЗ-5335:

а— принцип действия; 6— взаимодействие элементов привода; е— положение узлов при повороте налево: / — реактивная камера: 2 — золотник; 3 — каналы;4— корпус распределителя; 5. 6— трубопроводы; 7 — поршень; 8— гидроцилиндр; 9 — рулевое колесо; 10 —бачок; // — насос; 12 —сливная магистраль;13— нагнетательная магистраль; 14 —продольная рулевая тяга; /5 — гидроусилитель; /6 — рулевая сошка; /7— шток поршня; 18; /9— шаровые пальцы; 29 — нагнетательная полость; 2/ — обратный клапан; 22 — кольцевая полость; А, Б — соответственно подпоршневая и надлоршневая полости гидроиилиндрг