Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Газовые испарители, редукторы и смесителиСодержание книги

Поиск на нашем сайте

Газовая система питания включает в себя устройства, предназначенные для подогрева и испарения газового топлива, понижения давления сжатого или сжиженного газа до давления, близкого к атмосферному, приготовления и подачи газовоздушной смеси на всех режимах работы двигателя. Эти устройства обеспечивают также прекращение подачи газа при любой остановке двигателя. Испаритель. Для превращения сжиженного газа в газообразное состояние перед поступлением его в редуктор служит испаритель 23 (см. рис. 8.1). Для испарения газа может быть использована теплота жидкостной системы охлаждения двигателя, теплота отработавших газов или система электрического подогрева. На автомобилях ЗИЛ-431810, ГАЗ-53-19, -33075 установлен испаритель (рис. 8.6), состоящий из двух литых корпусов 7 и 8, изготовленных из алюминиевого сплава. Внутри этих корпусов находятся жидкостные полости, сообщающиеся между собой при помощи соединительной втулки Р. Полости снабжены входным 4 и выходным 5 жидкостными штуцерами для подвода и отвода нагретой жидкости из системы охлаждения двигателя. При необходимости слива жидкости в нижней части испарителя предусмотрен кран /.

Вход СНГ в газовые каналы 2 испарителя происходит через штуцер 3% а выход — через штуцер 6. Разборная конструкция испарителя позволяет очищать газовые каналы от отложений. Испаритель обеспечивает нормальную работу двигателя на всех режимах и в любое время года при температуре охлаждающей жидкости 80 °С и выше. Сжиженный газ, превращенный в газообразное состояние, поступает через фильтр к газовому редуктору. Подогреватель сжатого газа. Для предварительного подогрева сжатых газов, имеющих повышенное содержание влаги и углекислоты, служит подогреватель газа. Его работа позволяет избежать конденсации влаги в газопроводах и замерзания ее в зимнее время. Источником теплоты могут служить отработавшие газы или охлаждающая жидкость двигателя. На автомобилях ЗИЛ-431610, ГАЭ-53-27, -33076 установлен подогреватель, использующий теплоту отработавших газов. Подогреватель (рис. 8.7) состоит из корпуса 2 в котором помещен теплообменный змеевик 5. Подогреватель включается через патрубок / в систему выпуска отработавших газов до глушителя. Отработавшие газы, пройдя подогреватель, выбрасываются в атмосферу, минуя глушитель, через приваренный выходной патрубок 6. Теплота отработавших газов подогревает СП Г, находящийся в змеевике, соединенном с подводящим 3 и отводящим 4 штуцерами.

Интенсивность подогрева газа регулируется размером отверстий дозирующих шайб, устанавливаемых в патрубке /, которыми определяется степень подогрева СП Г в зависимости от времени года.

Фильтры газа. Для очистки газа от механических примесей применяют фильтры газа. Сжиженный газ от механических примесей может очищаться как в жидкой, так и в паровой фазе, но улавливание смолистых веществ и сернистых соединений возможно только в паровой фазе газа. Для этих целей в газобал- Рис. 8.7. Подогреватель СП Г автомобилей ГАЗ и ЗИЛ: /, б — соответственно входной и выходной патрубки отработавших газов; 2 — корпус; Зи 4 — соответственно пол- воля шме и отвозящие газовые штуцеры; 5 — теплообменный змеепик лонной установке автомобиля применяют фильтр с войлочными кольцами и сетчатый фильтр, которые устанавливают в магистрали после испарителя. Фильтр газа 3 (см. рис. 8.1) с войлочными кольцами имеет фильтрующий элемент, который состоит из сетки и пакета войлочных колец. Сетчатый фильтр газа 4 (см. рис. 8.1) обычно устанавливают в газовом редукторе. На автомобиле ГАЗ-24-17 «Волга» фильтр газа 12 (см. рис. 8.2) объединен в одном корпусе с электромагнитным клапаном и устанавливается на трубопроводе жидкой фазы газа. Фильтрующим элементом служат чередующиеся сетчатые и войлочные шайбы. На автомобилях, работающих на сжатом газе, один фильтр установлен на входе в редуктор высокого давления, а другой — на линии низкого давления перед двухступенчатым редуктором. Фильтр состоит из корпуса 4 (рис. 8.8), стакана 2, войлочного фильтрующего элемента 3 и стяжного болта У. Конструктивно фильтр объединен в одном корпусе с электромагнитным клапаном 5. Газовый редуктор. Для понижения (редуцирования) давления сжатого или сжиженного газа до давления, близкого к атмосферному, используют газовый редуктор 2 (см. рис. 8.1).

Автомобильные газовые редукторы снабжены дополнительными устройствами, которые обеспе- I чивают автоматическое перекры- S I V тие поступления газа к двига телю при его остановке, надежную герметичность при неработающем двигателе, возможность регулировать вторую ступень редуктора на избыточное давление и дозировать подачу газа в соответствии с нагрузочным режимом работы двигателя. Редукторы могут иметь одну, две и три ступени снижения давления; при этом увеличение числа ступеней улучшает стабильность регулируемого давления, но одновременно усложняет конструкцию. Рис. 8.8. Фильтр газа с электромагнитным клапаном для СП Г:

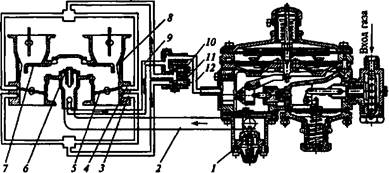

/ — стяжной болт, 2 — стакан; 3 — фильтрующий элемент; 4 — корпус; 5 — электромагнитный клапан Для газобаллонных установок сжиженного газа с рабочим давлением 1,6 МПа наибольшее распространение получили двухступенчатые редукторы низкого давления, а для газобаллонных установок, работающих на сжатом газе с давлением до 20 МПа, используют в основном трехступенчатую систему редуцирования газа, состоящую из одноступенчатого редуктора высокого давления и двухступенчатого редуктора низкого давления. Работа редуктора рассчитана на поступление в него газа в парообразном состоянии. Рассмотрим работу двухступенчатого газового редуктора (рис. 8.9), который унифицирован для большинства отечественных грузовых газобаллонных автомобилей. При неработающем двигателе и закрытом магистральном вентиле, расположенном в кабине водителя, газ в редуктор не поступает. Пружина 1 (рис. 8.9, а) прогибает мембрану 2 первой ступени редуктора вверх и с помощью двуплечего рычага 9 открывает клапан 3 первой ступени. Клапан 8 второй ступени пока закрыт, так как коническая пружина 6 прогибает мембрану 4 второй ступени, поднимая горизонтальное плечо двуплечего рычага 7 вверх. Давление во всех ступенях редуктора при этом равно атмосферному. Если открыть магистральный вентиль, то газ (на рис. 8.9, б, в его движение показано сплошными стрелками) из баллона поступает в первую ступень редуктора и прогибает мембрану 2 (рис. 8.9, б) вниз, которая под давлением 0,24...0,30 МПа с помощью двуплечего рычага 9 закрывает клапан 3 первой ступени. При большем давлении открывается предохранительный клапан 10 и лишний газ из первой ступени редуктора выходит в атмосферу. Преодолевая усилие конической пружины 6У таз открывает клапан 8 второй ступени и через дозирующее устройство 12 по трубке 13 поступает в смесительную камеру карбюратора-смесителя 14. Для того чтобы открылся клапан £ второй ступени, разрежение при пуске или во время работы двигателя (на рис. 8.9, б показано контурными стрелками) из впускного газопровода 15 по трубке 16 передается разгрузочному устройству /У, которое под действием разрежения сжимает пружину 6 и позволяет пружине 5 второй ступени прогнуть мембрану 4 вниз и открыться клапану 8. На рис. 8.9, в показана работа газового редуктора и карбюрато- ра-смесителя на холостом ходу. При этом режиме работы разрежение в диффузоре очень мало, обратный клапан /7закрыт и газ из второй ступени редуктора поступает во впускной газопровод 15 только по трубке 18 холостого хода.

Основными требованиями, предъявляемыми к работе газового редуктора, являются малые колебания входного давления газа при работе двигателя на холостом ходу и нагрузочных режимах. Дозирующе-экономайзерное устройство. Дозирование газа осуществляется в дозирующе-экономайзерном устройстве. Оно по- * Рис. 8.9. Схема работы двухступенчатого газового редуктора низкого давления: а — при неработающем двигателе; б — при нагрузочном режиме двигателя; # — на холостом ходу; пружины; 2 — мембрана первой ступени; 3 — клапан первой ступени; 4 — мембрана ангорой ступени; 7 - двуплечий рычаг второй ступени; 8— клапан второй ступени; 9—двуплечий рычаг первой ступени; 10— предохранительный клапан; II — разгрузочное устройство; 12 — дозирующее устройство; 13, 16, 18 — соединительные газовые трубки; 14 — карбюратор- смеситель; 15 — впускной газопровод; /7 — обратный клапан

зволяет регулировать качество горючей смеси в соответствии с режимами работы двигателя. Подача газа регулируется таким образом, чтобы на частичных нагрузках двигатель работал на обедненных смесях, позволяющих получить наилучшую экономичность и минимальную токсичность отработавших газов. При полном открытии дроссельных заслонок (в режиме максимальной мощности двигателя) горючая смесь при помощи экономайзерного устройства обогащается. В дозируюше-экономайзерное устройство пневматического типа (рис. 8.10) входят жиклеры экономичной / и мощностной 2 регулировок, клапан 3, мембрана 5 и пружины 4 и 6. Работа экономайзерного устройства осуществляется под действием разрежения, создаваемого во впускном газопроводе. При разрежении во впускном газопроводе, равном 0,018... 0,055 МПа (что соответствует переходу к работе двигателя с минимальной частотой вращения коленчатого вала на частичные нагрузки), мембрана 5, преодолевая усилие пружины 6 экономайзера, прогибается и клапан 3 экономайзера, под действием пружины 4 клапана закрывается. В этом случае газ в смеситель поступает только через жиклер / экономичной регулировки. При более низком разрежении во впускном газопроводе пружина 6 экономайзера открывает клапан 3, и дополнительная порция газа через жиклер 2 мощностной регулировки поступает в газовый смеситель. 7 Ааммобяоа На включение пневматического экономайзера влияет разрежение перед клапаном 39 которое, в свою очередь, зависит от расхода газа.

Газовые смесители. Приготовление горючей смеси и регулирование ее подачи для получения заданной частоты вращения коленчатого вала двигателя происходит в газовых смесителях. Чтобы повысить коэффициент наполнения и мощность двигателя, смеситель должен обладать минимальным сопротивлением потоку газовоздушной смеси. Смеситель должен обеспечивать надежный пуск и устойчивую работу двигателя на холостом ходу, а также плавный его переход с одного нагрузочного режима работы на другой. Существенным отличием работы газового смесителя от карбюратора является то, что в нем топливо не испаряется, так как газ в него подается уже в парообразном состоянии. Подача газа в смеситель в одинаковом с воздухом агрегатном состоянии позволяет вынести дозирующие элементы в отдельный блок или объединить их с газовым редуктором, упростить конструкцию смесителя. Кроме того, смесители газа не требуют ускорительных устройств, так как при резком открытии дроссельных заслонок для увеличения мощности двигателя расход газа растет пропорционально расходу воздуха. Конструктивно газовые смесители могут быть объединены с карбюратором (карбюратор-смеситель) или выполнены отдельно. Смесители для работы на СНГ в зависимости от модели двигателя имеют различные модификации, отличающиеся диаметром диффузоров, способами регулировки частоты вращения коленчатого вала на холостом ходу двигателя и приводом дроссельных заслонок. Основные топливодозирующие элементы смесителей одинаковы и конструктивно объединены с газовым редуктором.

На газобаллонных автомобилях средней массы, а также на некоторых моделях автобусов применяется смеситель СГ-250 (рис. 8.11) — двухкамерный, вертикальный с падающим потоком горючей смеси, с параллельным открытием дроссельных заслонок. В корпусе // газового смесителя расположены две дроссельные заслонки 10, два съемных диффузора б и две горизонтальные газовые форсунки 5. Для обогащения смеси при пуске двигателя в смесителе имеются воздушные заслонки 4 с автоматическими клапанами, которые исключают возможность переобогашения горючей смеси. Во входном патрубке 2расположен обратный клапан 3, который перекрывает подачу газа в главную дозирующую систему при работе двигателя в режиме холостого хода при минимальной частоте вращения коленчатого вала и предохраняет редуцирующее устройство от противодавления при обратных вспышках в двигателе. Подачу газа, поступающего в систему холостого хода через штуцер 7, регулируют винтами 8 и 9, которые расположены в крышке каналов холостого хода. Кроме того, на смесителе расположен исполнительный механизм центробежно-вакуумного ограничителя 1 частоты вращения коленчатого вала двигателя.

Газовый смеситель СГ-250 предназначен для совместной работы с двухступенчатым газовым редуктором (рис. 8.12).Основная подача газа осуществляется дозирующе-экономайэерным устройством 1 через канал 2, обратный клапан б и газовые форсунки 7, которые расположены в узком сечении диффузоров 8. Для устойчивой работы при холостом холе двигателя и плавного его перехода на нагрузочный режим в смесителе имеется переходная система с двумя выходами газа в каждую смесительную камеру. При работе двигателя на указанном режиме обратный клапан 6 закрыт, отверстие 4 прямоугольного сечения находится в зоне низкого разрежения и газ поступает только в задроссельную полость смесительных камер через круглое отверстие 3. Количество поступающего газа регулируют винтом 11 Воздух в этом случае поступает через щели между дроссельными заслонками и стенками смесительных камер. При постепенном открытии дроссельных заслонок 5 прямоугольные отверстия 4 переходят в зону высокого разрежения, через них начинает поступать газ и частота вращения коленчатого вала двигателя увеличивается. Общую подачу газа в систему холостого хода на переходном режиме регулируют винтом 10. С увеличением частоты вращения коленчатого вала двигателя увеличивается разрежение в диффузорах 8 и открывается обратный клапан 6, обеспечивающий подачу основной массы газа и переход двигателя на нагрузочные режимы работы. Наиболее плавный переход от частоты вращения коленчатого вала на холостом ходу двигателя к его нагрузочным режимам может быть достигнут при отборе газа в систему холостого хода из полости редуктора, расположенной до дозирующего устройства, т.е. непосредственно из второй ступени редуктора. Однако такое питание газом двигателя на режимах холостого хода приводит к переобогащению горючей смеси при переходе на малые нагрузочные режимы его работы. Если отбирать газ из полости за дозирующим устройством, то ухудшается качество работы двигателя на переходном режиме. В связи с этим в систему холостого хода смесителя газ подается из полости, расположенной до дозирующего устройства, по каналу 12 и после дозирующего устройства — по каналам 2 и 9. Карбюраторы-смесители для работы на СПГ. Приготовление, газо- или бензиновоздушной смеси для питания двигателя природным газом или бензином происходит в карбюраторах-сме- ситслях, изготавливаемых на базе стандартных карбюраторов с некоторыми изменениями их конструкции, необходимыми для установки газовой форсунки и присоединения газовой трубки холостого хода. Переоборудование карбюратора обеспечивает возможность работы двигателя на бензине при полной выработке газового топлива. Так, на автомобилях ЗИЛ-431610, ЗИЛ-ММЗ- 45054 и других установлен карбюратор-смеситель типа К-91, выполненный на базе двухкамерного, с подающим потоком смеси и параллельным открытием дроссельных заслонок, карбюратора К-88АТ. Карбюратор резервной системы питания. На автомобилях ЗИЛ, работающих на СНГ в бензиновой резервной системе питания, применяется карбюратор 112.1107011 (рис. 8.13). Он представляет собой конструкцию с мембранным смеседозирующим узлом и горизонтально расположенным диффузором. Карбюратор имеет цельнолитой корпус /5, который включает в себя горловину, диффузор 3 и смесительную камеру. В горловине расположена воздушная заслонка 1 с автоматическим клапаном 2, а в смесительной камере — дроссельная заслонка 4. В карбюраторе имеется основное смеседозирующее устройство и система холостого хода. При работе карбюратора бензин, подаваемый насосом, подводится через входной штуцер 12, проходит через сетчатый фильтр 5 и впускной клапан 11 в полость над мембраной 9. Под действием разрежения в диффузоре 3 топливный клапан 10, расположенный над мембраной 9, открывается, и топливо через главный жиклер-распылитель 6 поступает в смесительную камеру. Система холостого хода включает в себя топливный жиклер 8, регулируемый винтом 7, воздушный жиклер 16у эмульсионное отверстие 13 в зоне высокого разрежения и канал 14 для обеспечения плавных переходов от минимальной частоты вращения коленчатого вала к нагрузочным режимам. Двигатели газобаллонных автомобилей ЗИЛ, работающих на СНГ при работе на бензиновой системе питания, развивают не более 40 % номинальной мощности. Это объясняется тем, что карбюратор 112.1107011 является малоразмерным с уменьшенным

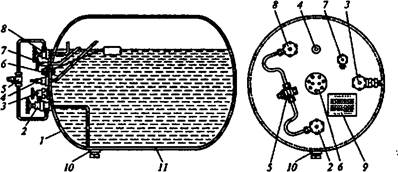

проходным сечением жиклера-распылителя, вследствие чего получается крутопадающая внешняя характеристика двигателя и соответственно падение его мощности до указанного значения. Баллоны и арматура Баллоим для СНГ. Газовые баллоны автомобилей и автобусов, работающих на сжиженном газе, обеспечивают его хранение при температуре -40...+40*С. Баллоны оборудованы контрольно-предохранительной и расходно-наполнительной арматурой. При заполнении баллона жидким газом часть его немедленно испаряется, и весь свободный объем над уровнем жидкости образует паровую подушку. Испарение жидкости продолжается до тех пор, пока образовавшиеся пары не достигнут точки насыщения при данной температуре. Во избежание разрушения баллона давлением жидкости и пара при повышении температуры окружающей среды разрешается заполнять его сжиженным газом лишь до определенного уровня — обычно до 87...90% объема баллона, а примерно 10... 13% объема оставляют для паров. Обечайка (средняя часть баллона) 11 (рис. 8.14) — цилиндрическая, а переднее днише / — сферическое. На переднем днище баллона установлена унифицированная арматура. Она состоит из расходных вентилей 8 и 2 соответственно паровой и жидкостной фаз газа, наполнительного вентиля J, предохранительного клапана 4, датчика 6 указателя уровня СНГ и вентиля 7 его максималь-

ного уровня. Из баллона в магистральные трубопроводы сжиженный газ отбирается через тройник 5 в жидкой или газообразной фазе. Для слива конденсата (неиспарившсйся части СНГ) в нижней части баллона установлена сливная пробка 10, а с целью предохранения арматуры от грязи перед передней частью баллона размещают брызговик. Газовые баллоны, применяемые на отечественных газобаллонных автомобилях для работы на СНГ, могут быть различны по объему (вместимости), размерам и собственной массе. Разработанный типоразмерныпй ряд предусматривает семь модификаций газовых баллонов, объемом 50...250 л. При этом наружный диаметр баллонов составляет 360...575 мм, длина — 800... 1300 мм, а масса — 45,0...98,5 кг. Баллоны подвергают пневматическим и гидравлическим испытаниям, первоначальному клеймению на заводе-изготовителе, а затем и в эксплуатации. Пневматические испытания проводят (после изготовления) под максимальным рабочим давлением 1,6 МПа. Годные газовые баллоны окрашивают в красный цвет. На них делают надписи «Пропан», «Огнеопасно». Результаты пневматических испытаний (заводом-изготовителем) заносят в паспорт на баллон, оформленный в соответствии с правилами Госгортехнад- зора России. Гидравлические испытания под давлением 2,4 МПа осуществляют в процессе эксплуатации автомобилей один раз в два года на специальных испытательных пунктах. При заводском клеймении баллона на переднем днище наносят маркировочную таблицу 9 (см. рис. 8.14), в которой указывают: завод-изготовитель с клеймом ОТК, порядковый номер баллона, рабочее давление, объем и собственную массу баллона, дату (месяц и год) его изготовления. Даты первого и последующих гидравлических испытаний в период эксплуатации наносят на средней цилиндрической части 11 баллона белой краской. При этом указывают месяц к год первого и год последующего переосвидетельствований (например, 05.90—92). Автомобили запрещается эксплуатировать после истечения срока испытания баллона, без клейма ОТК завода на баллонах, с нарушенной герметичностью вентилей и ослабленным креплением баллонов, а также с баллонами, имеющими повреждения (забоины, вмятины, глубокую коррозию). На забракованных баллонах рядом с датой последнего испытания выбивают круглое клеймо диаметром 12 мм с к!зображением креста внутри круга, а сами баллоны приводятся в негодность путем нанесения насечки на резьбе горловины, исключающей возможность дальнейшей эксплуатации таких баллонов. Баллоны для СПГ и их арматура. Газовые баллоны 2 (рис. 8.15) рассчитаны на максимальное рабочее давление и должны обеспечивать длительное хранение СПГ в сжатом состоянии. Их изготав-

у^

Рис. 8.15. Баллон для СП Г с арматурой: / — штуцер; 2 — баллон; 3 — наполнительный вентиль; — соответ ственно длина, толщина стенки, диаметр баллона лиоают в виде бесшовных труб диаметром О - 219 мм, толщиной стенки 5» б,5...9,3 мм и длиной Ь = 1660... 1750 мм. Материалом для них может служить углеродистая или легированная сталь с последующей термической обработкой (нормализация или закалка с отпуском), которая создает однородность структуры и устраняет напряжение в металле. Поэтому в аварийной ситуации при разрушении баллонов осколков практически не образуется. Баллоны окрашивают в красный цвет и делают надпись «Метан». Срок освидетельствования баллонов из углеродистой стали — три года, а из легированной — пять лет. На сферической поверхности каждого баллона должны быть указаны: товарный знак (марка) завода-изготовителя, порядковый номер баллона, масса баллона (кг); дата (месяц и год) изготовления и последующего испытания, рабочее и пробное давление (МПа), объем баллона (л), клеймо ОТК завода-изготовителя и номер стандарта. Газовые баллоны СП Г, устанавливаемые на грузовых автомобилях и автобусах, унифицированы. Ввертываемые в горловину баллонов переходники (штуцера I) служат для подключения вентилей 3% газопроводов и манометра. Баллоны испытывают на герметичность при полностью открытом и закрытом положении вентилей с помощью сжатого воздуха, очищенного от масла и механических примесей или азота обычно методом омыливания или погружения баллона в воду под давлением 20 МПа. В процессе испытания не допускается пропуск воздуха под клапаном шпинделя 4 (см. рис. 8.16) и по резьбовому соединению. Веятели. Газобаллонные установки автомобилей ЗИЛ и газоди- эельные установки автомобилей КамАЗ имеют четыре вентиля: два расходных (баллонных), магистральный (расходный) и наполнительный. Газобаллонные установки автомобилей ГАЗ имеют два вентиля: наполнительный и расходный. Устройство и принцип действия наполнительного и расходного вентилей практически

одинаковы, а уплотнитсльные детали вентилей взаимозаменяемы. Вентили различаются лишь направлением резьбы на боковом штуцере. Наполнительный вентиль типа ВМН-1 (вентиль метановый наполнительный) состоит из корпуса / (рис. 8.16), клапана 2 с уплотнителем /7, связанного при помощи муфты 3 с шпинделем 4 и маховичка 5 с пружиной б, поджимаемой гайкой 7. Уплотнители 8 и 9 через прокладку 10 и уплотннтельное кольцо // поджимаются гайкой /2, обеспечивая тем самым герметичность вентиля в любом открытом положении. В закрытом положении герметичность вентиля обеспечивается уплотнителем /7 клапана. Вентиль имеет боковой штуцер 16 с левой резьбой, который при помощи

накидной гайки подключается к шлангу от газораздаточной колонки. После отключения заправочного шланга боковой штуцер 16 наполнительного вентиля закрывают предохранительной гайкой 13 с уплотнительной прокладкой 15 полости 14. Коническая резьба корпуса вентиля обеспечивает надежную герметичность его соединения с баллоном. Расходный вентиль типа ВМР (вентиль метановый расходный) по устройству аналогичен описанному выше, за исключением того, что он соединен с газопроводом высокого давления через боковой штуцер 19 с правой резьбой. При отвертывании шпинделя 4 клапан 2 вентиля под действием давления остаточного газа в баллоне открыт, и газ из баллона через канал 18 и открытый клапан с уплотнителем /7 поступает к штуцеру /Р, а затем в газопровод высокого давления. При завертывании шпинделя клапан 2 вентиля перекрывает выход газа в полость 21, соединенную с переходным штуцером 20.

Крестовина в сборе. Она включает в себя расходный 4 (рис. 8.17) и наполнительный 8 вентили. К боковому штуцеру 13 расходного

|

|||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 1751; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.86.112 (0.014 с.) |

Рис. 8.10. Схема работы дозирующего экономайэерного устройства:

/, 2 — жиклеры соответственно экономичной и мошностиой регулировок; 3 — клапан; 4% 6 — пружины; 5 — мембрана

Рис. 8.10. Схема работы дозирующего экономайэерного устройства:

/, 2 — жиклеры соответственно экономичной и мошностиой регулировок; 3 — клапан; 4% 6 — пружины; 5 — мембрана

Рис. 8.11. Газовый смеситель С Г-250:

/ — ограничитель максимальной частоты вращения коленчатого вала; 2 — входной патрубок; 3 — обратный клапан; 4 — воздушная заслонка; $ — газовая форсунка; 6 — диффузор; 7 — входной штуиер; 8,9 — регулировочные винты; 10 — дроссельные заслонки; 11 — корпус смесителя

Рис. 8.11. Газовый смеситель С Г-250:

/ — ограничитель максимальной частоты вращения коленчатого вала; 2 — входной патрубок; 3 — обратный клапан; 4 — воздушная заслонка; $ — газовая форсунка; 6 — диффузор; 7 — входной штуиер; 8,9 — регулировочные винты; 10 — дроссельные заслонки; 11 — корпус смесителя

Рис. 8.12. Схема соединения газового смесителя и двухступенчатого

редуктора:

Рис. 8.12. Схема соединения газового смесителя и двухступенчатого

редуктора:

Рис. 8.13. Схема карбюратора 112.1107011:

I — воздушная заслонка; 2 — клапан заслонки; 3 — диффузор; 4 — дроссельная заслонка; 5 — сстчатыП фильтр; 6 — жиклер-распылитель; 7 — регулировочный пинт; 8 — топливный жиклер; 9 — мембрана; Ю — топливный клапан; 11 — впускной клапан; 12 — входной штуцер; 13 — эмульсионное отверстие; 14 — переходной канал; 13 — корпус карбюратора; 16 — воздушный жиклер

Рис. 8.13. Схема карбюратора 112.1107011:

I — воздушная заслонка; 2 — клапан заслонки; 3 — диффузор; 4 — дроссельная заслонка; 5 — сстчатыП фильтр; 6 — жиклер-распылитель; 7 — регулировочный пинт; 8 — топливный жиклер; 9 — мембрана; Ю — топливный клапан; 11 — впускной клапан; 12 — входной штуцер; 13 — эмульсионное отверстие; 14 — переходной канал; 13 — корпус карбюратора; 16 — воздушный жиклер

Рис. 8.14. Газовый баллон с арматурой для работы на СНГ:

I — переднее лнище; 2У 8 — расходные вентили соответственно жидкостной и паровой фаз газа; 3 — наполнительный вентиль; 4 — предохранительный клапан; 5 — тройник; 6— датчик указателя уровня СНГ; 7— вентиль максимального уровня газа; 9 — маркировочная таблица; 10 — сливная пробка; 11 — обечайка (средняя часть) баллона

Рис. 8.14. Газовый баллон с арматурой для работы на СНГ:

I — переднее лнище; 2У 8 — расходные вентили соответственно жидкостной и паровой фаз газа; 3 — наполнительный вентиль; 4 — предохранительный клапан; 5 — тройник; 6— датчик указателя уровня СНГ; 7— вентиль максимального уровня газа; 9 — маркировочная таблица; 10 — сливная пробка; 11 — обечайка (средняя часть) баллона

3

3

Рис. В. 16. Наполнительный (расходный) вентиль баллонов для СПГ:

/ — корпус; 2 — клапан; 3 — муфта; 4 — шпиндель; 5 — маховичок; 6 — пружина; 7, 12% 13 — гайки; 8; Р, //, 17 — уплотнители; 10 — прокладка; 2/ — газовые полости; /5 — прокладка; 16 — боковой цпуцср наполнительного вентиля; /£ — канал; 19 — боковой штуцер расходного вентиля; 20 — переходной штуцер

Рис. В. 16. Наполнительный (расходный) вентиль баллонов для СПГ:

/ — корпус; 2 — клапан; 3 — муфта; 4 — шпиндель; 5 — маховичок; 6 — пружина; 7, 12% 13 — гайки; 8; Р, //, 17 — уплотнители; 10 — прокладка; 2/ — газовые полости; /5 — прокладка; 16 — боковой цпуцср наполнительного вентиля; /£ — канал; 19 — боковой штуцер расходного вентиля; 20 — переходной штуцер