Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проверка двигателя на компрессиюСодержание книги

Поиск на нашем сайте

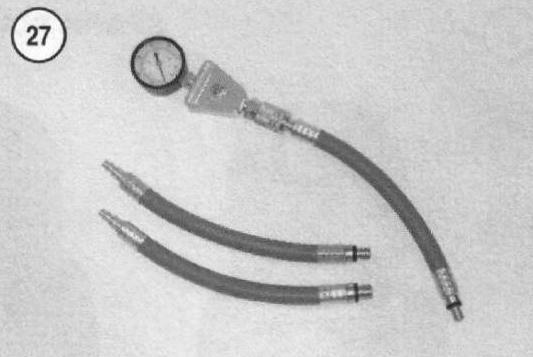

Проверка двигателя на компрессию является одним из самых быстрых способов проверить состояние колец, наконечника прокладки, поршня и цилиндра. Будет неплохо записать показания данных компрессии во время каждой настройки. Сравните текущие показатели с теми, которые были сняты при предыдущих настройках. Это поможет определить любые возникающие проблемы. При выполнении этой проверки, используйте вкручиваемый компрессиметр с гибким адаптером (Рисунок 27). 1. Проверьте клапанный зазор согласно описанию в этой главе. Отрегулируйте клапаны. 2. Прогрейте двигатель до нормальной рабочей температуры. 3. Сдуйте всю грязь и отложения с поверхности гнезда свечи зажигания и затем, протрите верхнюю поверхность гнезда. Удалите весь мусор, который мог бы попасть в отверстие для свечи. 4. Снимите свечу. Вставьте свечу в крышку свечи и заземлите свечу напротив головки цилиндра. 5. Установите компрессиметр в отверстие свечи зажигания в головке цилиндров (Рисунок 28). Убедитесь, что измерительный прибор помещен точно напротив отверстия. 6. Выключите переключатель остановки двигателя.

ПРИМЕЧАНИЕ Аккумулятор должен быть полностью заряжен либо могут быть получены необъективные показания о компрессии. Поскольку двигатель должен вращаться по крайне мере при 800 оборотов в минуту, заведите двигатель стартером.

7. Держите широко открытой заслонку дросселя и заведите двигатель с помощью стартера для нескольких оборотов до тех пор, пока измерительный прибор не установиться на свой высший показатель. Запишите показатель давления. 8. Снимите компрессиметр и установите его на следующий цилиндр. 9. Стандартное давление сжатия указано в Таблице 6. При анализе результатов, также отмечайте разницу между показаниями для каждого цилиндра. Воспринимайте результаты следующим образом: а. Показание сжатия, которое различается между цилиндрами более чем на 98 кРа (13,9 фунт на кв.дюйм) является приемлемым. Значительно низкий показатель в одном из цилиндров говорит о проблеме. б. Если в одном из цилиндров получен низкий показатель (10% и более), это указывает на проблему в клапане, поршне/кольце или пробит наконечник прокладки. Для того, чтобы определить где точно, налейте одну столовую ложку машинного масла через отверстие свечи зажигания. Вручную заведите двигатель один раз для распределения масла. Возьмите другой показатель сжатия и запишите его. Если сжатие вернется к норме, изношены или неисправны поршневые кольца. Если сжатие не увеличилось, протекают клапана.

ПРИМЕЧАНИЕ Если сжатие низкое, двигатель не может быть отрегулирован до максимальных рабочих характеристик. Изношенные детали должны быть заменены и двигатель переделан. в. Если в одном из цилиндров показатель выше нормального, возможно образование отложений нагара в камере сгорания или на головке поршня. Это состояние может вызвать детонацию и перегрев. Произведите ремонт поршня согласно описанию в Главе Пять.

ВЫСТАВЛЕНИЕ УГЛА ЗАЖИГАНИЯ

Двигатели этих моделей оборудованы системой зажигания с цифровым управлением. Выставление зажигания не регулируется. Проверьте выдержку времени, чтобы подтвердить, что все компоненты зажигания работают нормально. 1. Проверьте проводку системы зажигания. Убедитесь, что все соединения и заземления. плотно затянуты и свободны от коррозии.

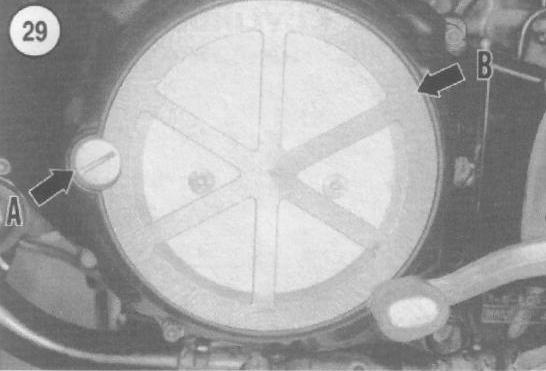

ВНИМАНИЕ Нельзя запускать и опробовать двигатель в закрытом помещении. Выхлопные газы содержат угарный газ, ядовитый газ без запаха, цвета и вкуса. Уровень угарного газа в небольшом закрытом помещении быстро возрастает и за короткое время может привести к потере сознания и смертельному исходу. 2. Запустите двигатель и прогрейте его до рабочей температуры. Выключите двигатель. 3. Надежно установите мотоцикл в вертикальное положение. 4. Снимите крышку расчета времени (timing) (А, Рисунок 29) с крышки генератора переменного тока.

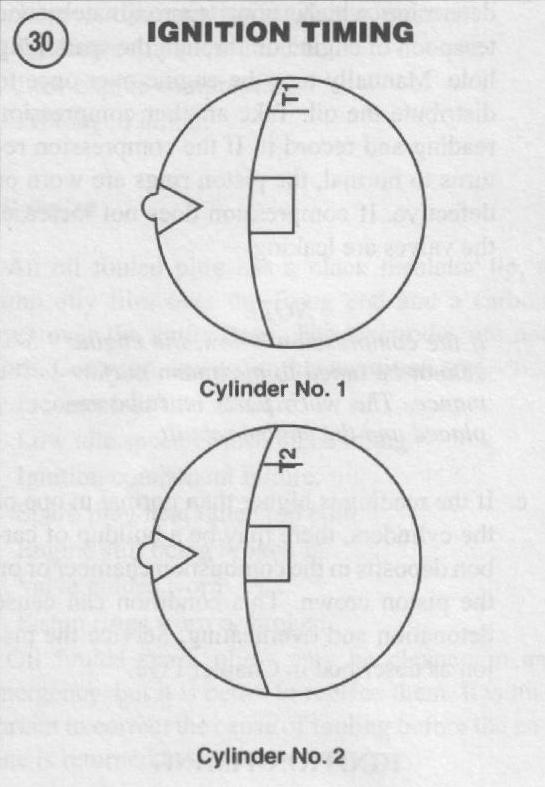

6. Присоедините стробоскоп к проводу свечи зажигания цилиндров №1 и №2, следуя инструкциям производителя. 7. Заведите двигатель и дайте ему работать вхолостую на скорости холостого хода согласно Таблице 6. 8. Направьте стробоскоп на проем хронометража. Хронометраж правильный если метка на маховике (Рисунок 30) находится напротив указателя.

10. Выключите двигатель. Отсоедините тахометр и стробоскоп. Установите крышку хронометража.

КЛАПАННЫЙ ЗАЗОР

Измерение

Для точных результатов, измерение клапанного зазора и его регулировка должна выполняться с остывшим двигателем, при комнатной температуре (не выше 35°С[95°Ф]. Спецификации клапанного зазора перечислены в Таблице 6. Выпускные клапана расположены позади задних цилиндров и с передней стороны у передних цилиндров.

ПРИМЕЧАНИЕ Измерение клапанного зазора производите в следующей последовательности: цилиндр №1, №3, №2, и №4.

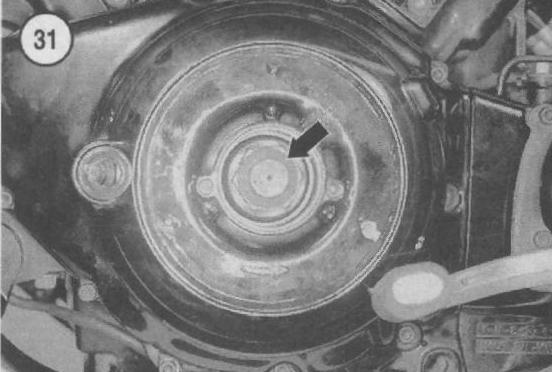

1. Надежно установите мотоцикл на уровне земли. 2. Снимите крышку головки цилиндров согласно описанию в Главе Четыре. 3. Снимите крышку хронометража (А, Рисунок 29) и крышку болта маховика (В) с крышки генератора.

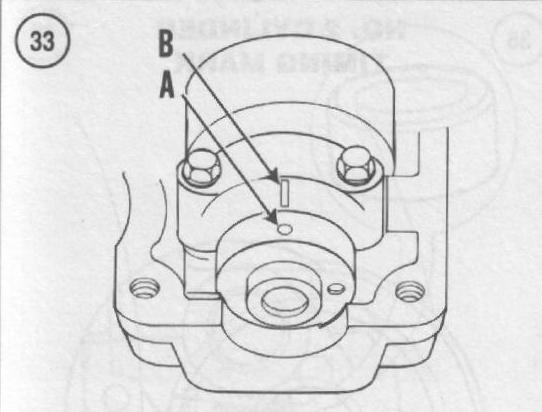

ПРИМЕЧАНИЕ Выступы кулачка для цилиндра (point up away from) из толкателей, когда этот цилиндр находится на верхней мертвой точке на рабочем ходе (ходе сжатия). 4. Установите цилиндр №1 в верхнюю мертвую точку на ходе сжатия следующим образом: а. Используйте болт маховика (Рисунок 31) б. Цилиндр №1 находится в верхней мертвой точке на ходе сжатия, когда маленькое отверстие (А, Рисунок 33) в. Если установочные метки на распредвале не совпадают с метками на крышках кулачков, поверните коленвал дополнительно на 360° против часовой стрелки. 5. Измерьте зазор клапанов цилиндра №1 следующим образом: а. Вставьте метрический щуп для измерения зазоров (Рисунок 34) между б. Измерьте и запишите зазор каждого впускного и выпускного клапана для цилиндра №1.

ПРИМЕЧАНИЕ

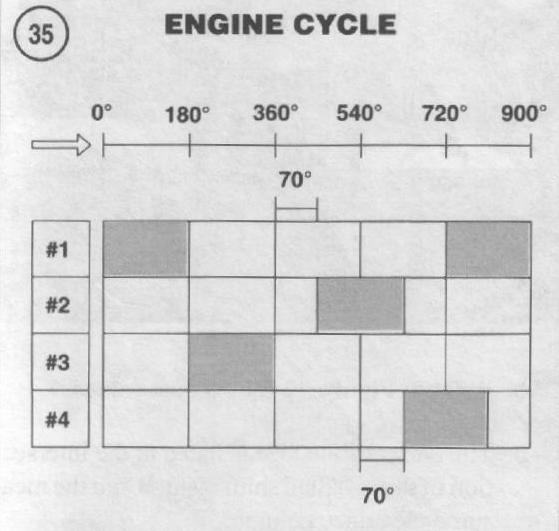

Рисунок 35 показывает цикл двигателя через 2 ½ оборота коленвала. Цилиндр №1 находится в ВМТ при повороте на 0°, цилиндр №3 при 180°, цилиндр №2 при 430° и цилиндр №4 при 610°. Каждый цилиндр должен быть установлен в верхнюю мертвую точку на ходе сжатия, когда измеряется клапанный зазор. 6. Поворачивают коленвал против часовой стрелки на дополнительные 180° от 0. Измеряют и записывают клапанный зазор для каждого клапана в цилиндре №3. 7. Цилиндр №2 находится в ВМТ на ходе сжатия когда:

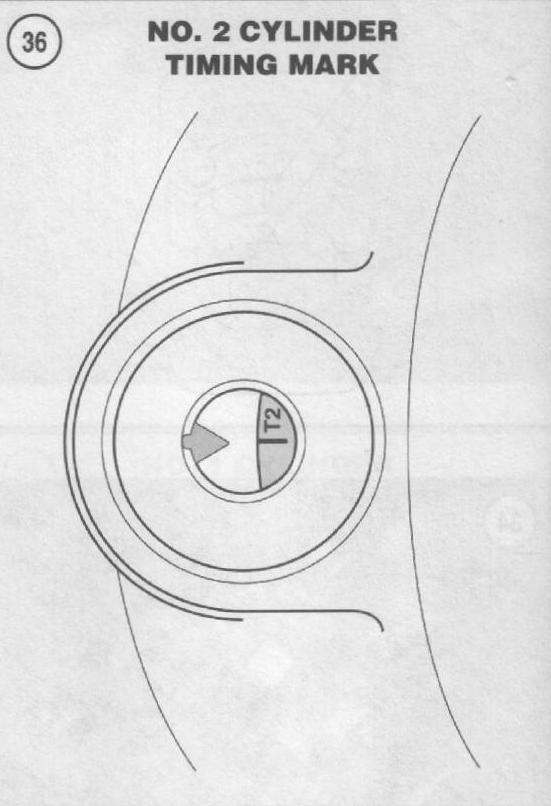

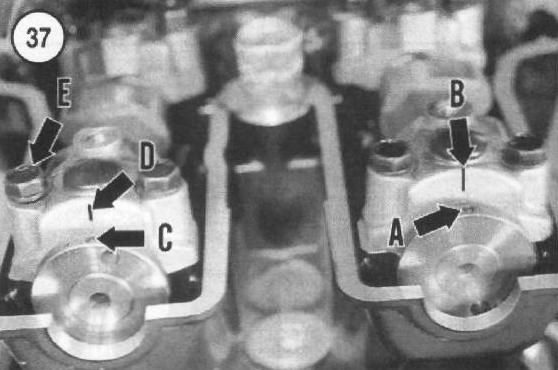

а. Установочные метки цилиндра №2 на маховике совмещены с указателем. См. Рисунок 36. б. Большое отверстие (А и С, Рисунок 37) на установочной ступице ( rotating boss втулке) каждого распредвала в передней головке совмещен с установочными метками (В и D) на колпачках кулачков Е1- и I1.

8. Поверните коленвал против часовой стрелки еще на 250° (180° плюс 70°) так, чтобы цилиндр №2 находился в ВМТ на ходе сжатия (коленвал находится 430° от 0). Измерьте и запишите клапанный зазор для каждого клапана в цилиндре №2. 9. Поверните коленвал против часовой стрелки еще на 180° так, чтобы коленвал стал 610° от 0. Измерьте и запишите клапанный зазор для каждого клапана в цилиндре №4.

10. Если все клапанные зазоры находятся в пределах спецификации, переустановите крышку головки цилиндров согласно описанию в Главе Четыре.

Регулировка

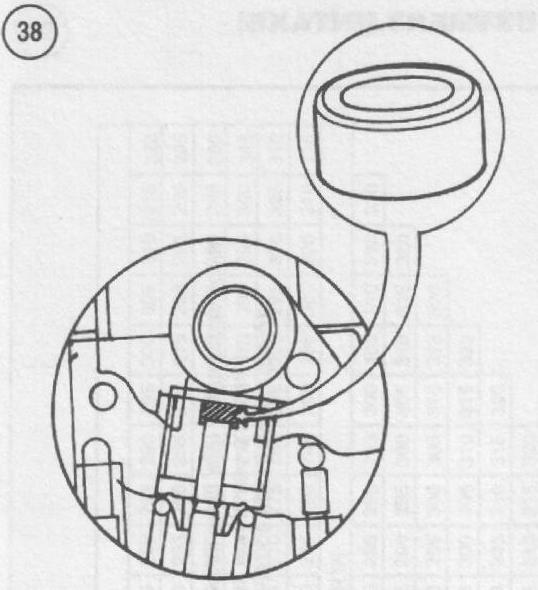

Для регулирования клапанного зазора, регулировочная шайба, установленная под направляющей клапана (Рисунок 38)

ПРИМЕЧАНИЕ Если необходимы новые регулировочные шайбы, отнесите старые шайбы дилерам. Некоторые дилерские центры производят обмен шайб. Проверьте микрометром толщину каждой шайбы. 1. Надежно установите мотоцикл на уровне земли. 2. Поверните каждую направляющую клапана так, чтобы пазы выпускные и впускные направляющие были друг к другу лицевой стороной. 3. Поместите инструмент для регулировки толкателя (А, Рисунок 40) (деталь Ямаха № YM-33961 или 90890-04105) под распредвал. Инструмент должен давить на направляющие, а не на регулировочные прокладки.

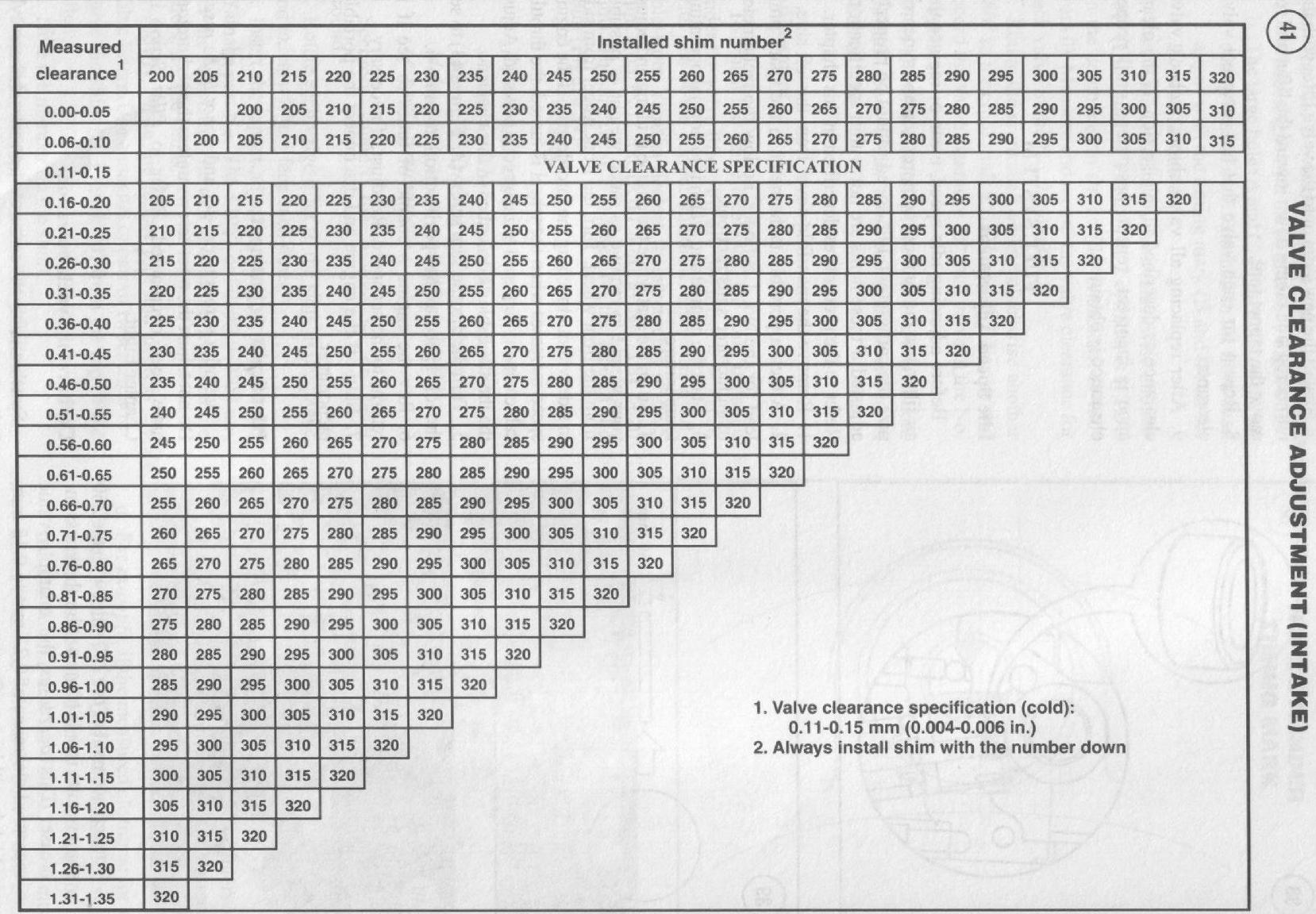

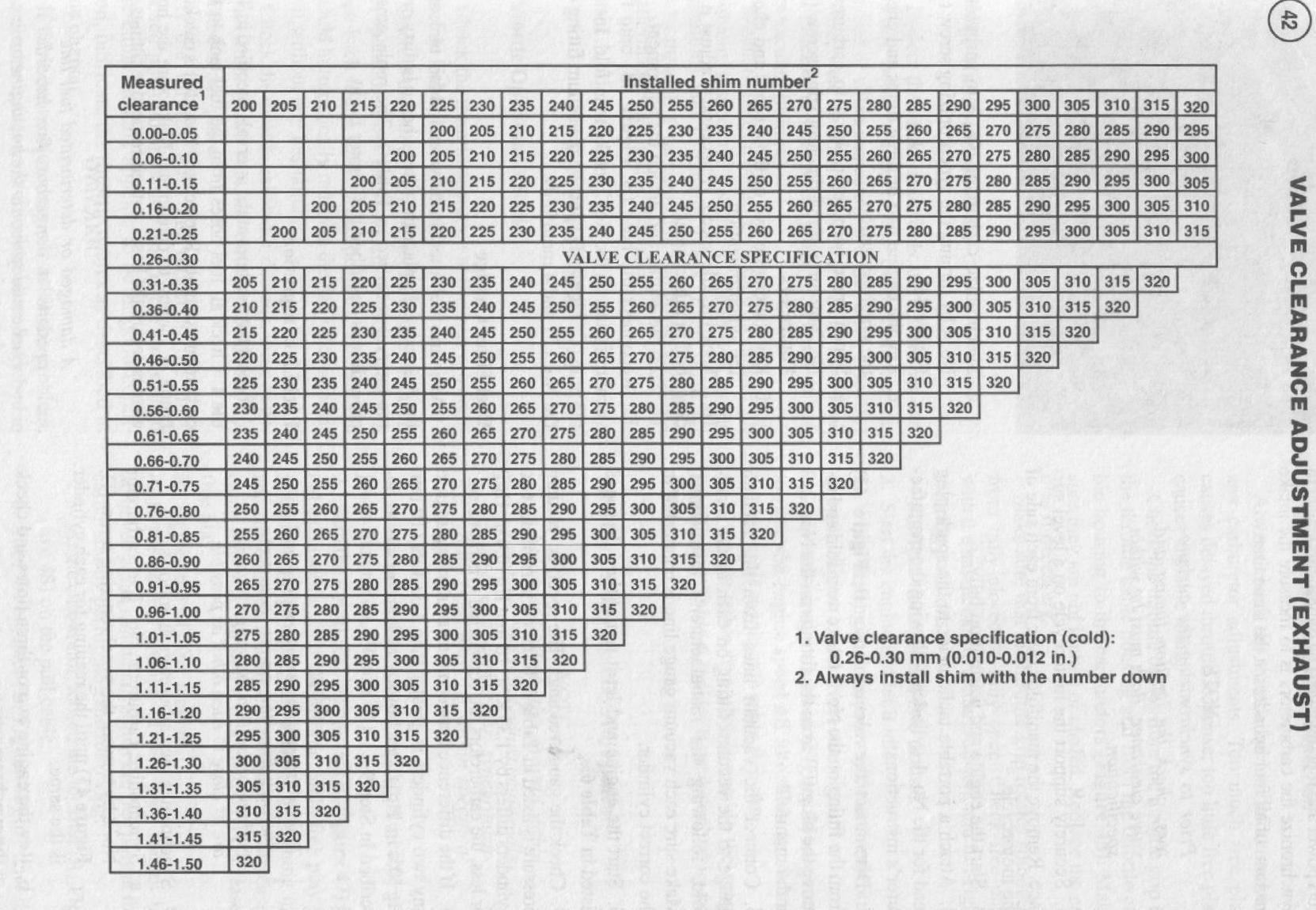

5. Обратите внимание на номер на шайбе. 6. Определите размер прокладки для замены следующим образом: а. Обратитесь к Рисунку 41 для впускных клапанов. б. Обратитесь к Рисунку 42 для выпускных клапанов. в. Правильные размеры регулировочных прокладок указаны на перекрестье колонки установленных прокладок и колонки измеряемых зазоров. г. Например, если измеряемый зазор для впускного клапана составляет 0,23 мм и номер установленной регулировочной прокладки составляет 250 (2,50 мм), на пересечении колонки с цифрой 250 и показателем 0,21 - 0,25 в колонке измеренного зазора, будет число 260. Указан номер новой шайбы – 260 (2,60 мм). д. Замена регулировочной прокладки номером 250 на регулировочную прокладку номером 260 приведет к увеличению толщины прокладки на 0,10 мм. Это уменьшит примерный показатель измеряемого зазора с 0,23 мм до 0,13 мм, который находится в пределах спецификации. 7. Установите новую регулировочную прокладку на направляющую клапана пронумерованной стороной лицом вниз к направляющей и снимите инструмент для регулировки толкателя. 8. повторите для каждого клапана, у которого неправильный клапанный зазор.

9. После замены всех регулировочных прокладок клапанов, перепроверьте клапанный зазор согласно описанию в этом разделе. Если зазор неправильный, повторите все этапы до тех пор пока не будет получен надлежащий зазор.

ТОПЛИВНАЯ СИСТЕМА

|

||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 375; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.78.249 (0.008 с.) |

Перед каждым использованием, проверьте резиновую прокладку на конце адаптера. Эта прокладка уплотняет цилиндр для получения точных показаний компрессии.

Перед каждым использованием, проверьте резиновую прокладку на конце адаптера. Эта прокладка уплотняет цилиндр для получения точных показаний компрессии.

5. Следуя инструкциям производителя, присоедините портативный тахометр.

5. Следуя инструкциям производителя, присоедините портативный тахометр. 9. Если хронометраж не правильный, найдите неисправность в системе зажигания согласно описанию в Главе Два. Угол опережения зажигания нельзя отрегулировать.

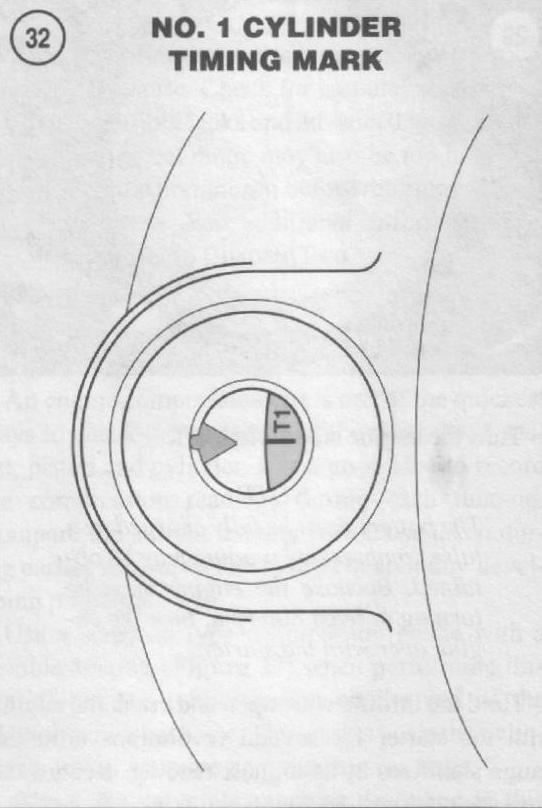

9. Если хронометраж не правильный, найдите неисправность в системе зажигания согласно описанию в Главе Два. Угол опережения зажигания нельзя отрегулировать. для поворота коленвала против часовой стрелки до тех пор пока установочная метка цилиндра №1 на маховике не совместится с указателем. См. Рисунок 32.

для поворота коленвала против часовой стрелки до тех пор пока установочная метка цилиндра №1 на маховике не совместится с указателем. См. Рисунок 32.  Проверьте установочные метки на распредвалах в головке заднего цилиндра.

Проверьте установочные метки на распредвалах в головке заднего цилиндра. на установочной ступице (втулке) каждого распредвала совпадает с установочными отметками (В, Рисунок 32) на крышках кулачков Е1- и I1.

на установочной ступице (втулке) каждого распредвала совпадает с установочными отметками (В, Рисунок 32) на крышках кулачков Е1- и I1. выступом кулачка и поверхностью толкателя. Зазор правильный, если есть легкое сопротивление при вставке и вытягивании щупа.

выступом кулачка и поверхностью толкателя. Зазор правильный, если есть легкое сопротивление при вставке и вытягивании щупа.

должна быть заменена шайбой правильной толщины. У дилеров Yamaha, регулировочные шайбы доступны с увеличениями 0,05 мм, от № 200 (2,00 мм) до № 320 (3,20 мм). Толщина указана на лицевой стороне регулировочной шайбы (Рисунок 39).

должна быть заменена шайбой правильной толщины. У дилеров Yamaha, регулировочные шайбы доступны с увеличениями 0,05 мм, от № 200 (2,00 мм) до № 320 (3,20 мм). Толщина указана на лицевой стороне регулировочной шайбы (Рисунок 39).

4. Медленно поворачивайте инструмент толкателя и отожмите направляющие клапана. Используйте магнит или пару пинцетов для снятия регулировочных прокладок (В, Рисунок 40) с верхней части направляющей.

4. Медленно поворачивайте инструмент толкателя и отожмите направляющие клапана. Используйте магнит или пару пинцетов для снятия регулировочных прокладок (В, Рисунок 40) с верхней части направляющей.