Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Снятие Толкателей Клапана и Регулировочных прокладок (shim),Содержание книги

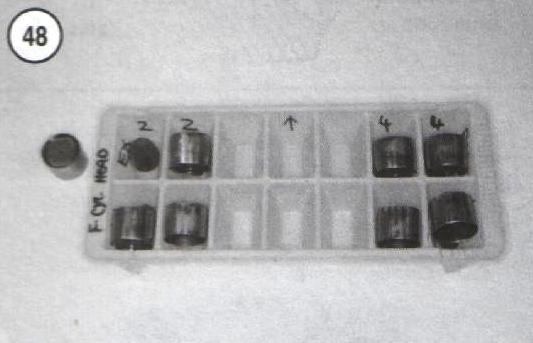

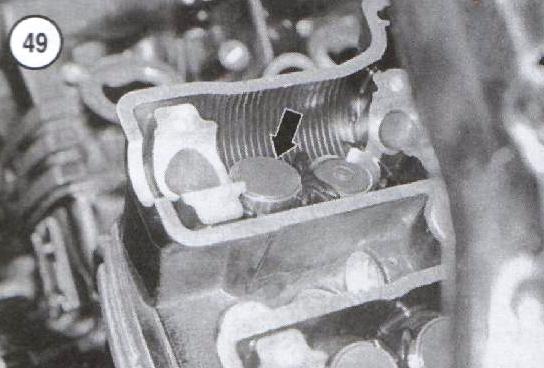

Поиск на нашем сайте Осмотр и Установка Если головка цилиндра будет осматриваться и/или ремонтироваться, перед снятием головки снимите толкатели клапана и регулировочные прокладки. Выполняйте эту процедуру методично, чтобы не спутать детали. За один раз работайте с толкателями только одного цилиндра. 1. Сделайте контейнер для толкателей клапана и регулировочных прокладок или используйте поднос для кубиков льда как показано на Рисунке 48. 2. Снимите толкатель и соответствующую ему регулировочною прокладку (Рисунок 49) с одного впускного клапана цилиндра. Поместите их в нужную ячейку контейнера. 3. Снимите толкатель и регулировочною прокладку со следующего впускного клапана этого цилиндра и поместите их в соответствующую ячейку контейнера. 4. Повторите процедуру для оставшихся клапанов головки.

МЕРЫ ПРЕДОСТОРЖНОСТИ Нельзя перемешивать толкателя клапанов и регулировочные прокладки во время осмотра. Они должны быть установлены в свои первоначальные позиции в головке цилиндра.

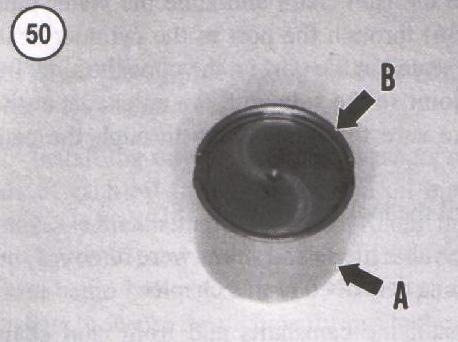

5. Осмотрите стороны корпуса толкателя клапана (А, Рисунок 50) на наличие трещин и задиров. При любом повреждении, замените его. 6. Осмотрите отверстие толкателя в головке цилиндра. При серьезном повреждении, головку придется заменить. 7. Проверьте верхнюю поверхность толкателя (В, Рисунок 50) и его соответствующую прокладку. При наличии трещин и задиров, замените детали. 8. Работая на данный момент с одним цилиндром, нанесите моторное масло на боковые поверхности толкателя и установите его в соответствующее отверстие в головке цилиндра. 9. Установите в толкатель регулировочною прокладку (Рисунок 49). Сторона, на которой проштампован размер, должна быть обращена вниз к толкателю. 10. Пальцем проверьте ход толкателя. Убедитесь, что он правильно сидит и, что он свободно вращается. 11. Методично установите каждый толкатель и регулировочною прокладку на свое место в головке. Убедитесь, что каждый толкатель и установочная шайба переустановлены в тоже место, откуда их сняли.

Снятие Клапана

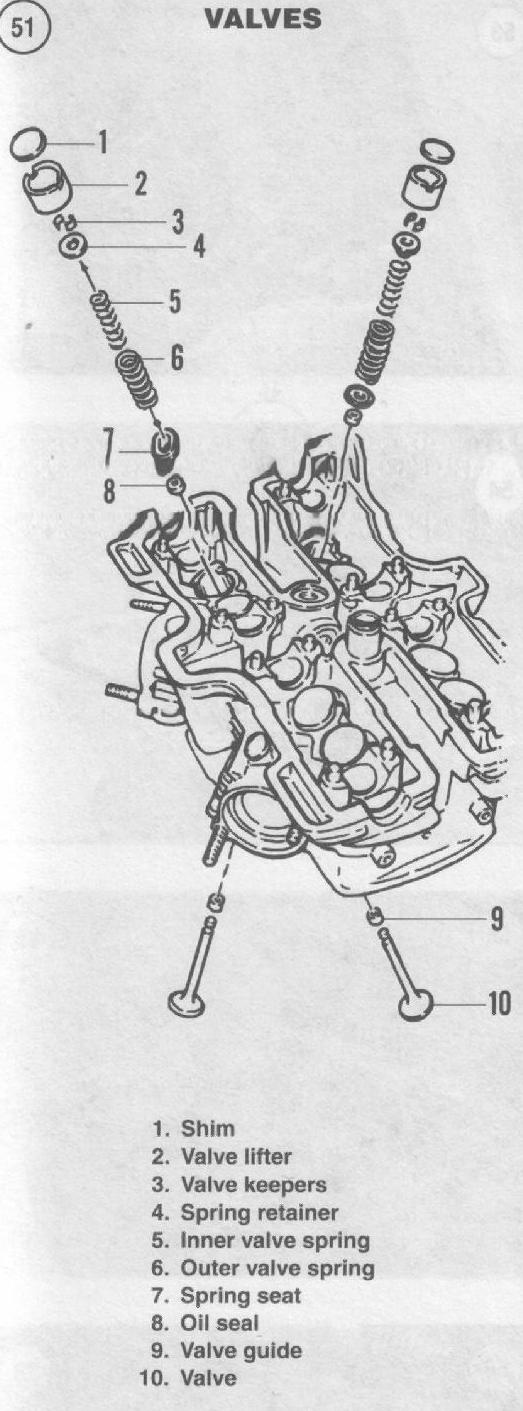

См. Рисунок 51.

Храните все компоненты конкретного устройства клапанного устройства вместе. Не перемешивайте детали из разных клапанов. Результатом может стать чрезмерная изношенность. 1. Снимите головку цилиндра, так как это описано в этой главе.

МЕРЫ ПРЕДОСТОРЖНОСТИ При снятии запомните место каждого толкателя и регулировочной прокладки. При сборке, они должны быть установлены на тоже место. 2. Снимите толкатели клапана и регулировочные прокладки согласно описанию в этой главе.

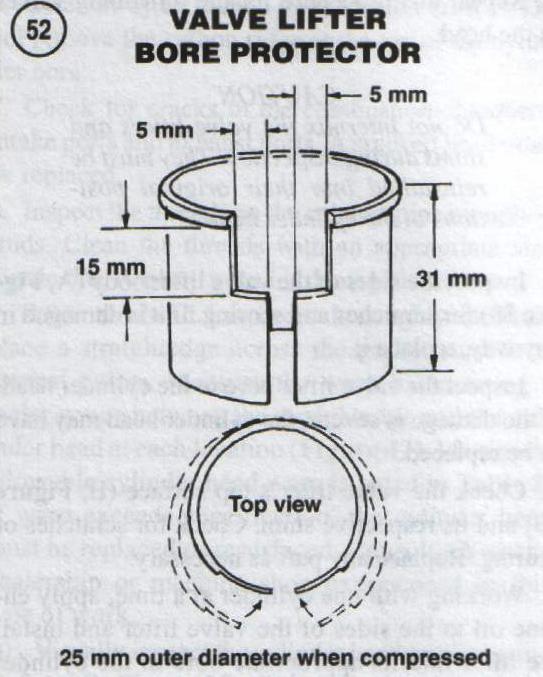

ПРИМЕЧАНИЕ Предохранитель отверстия (Рисунок 52) может быть изготовлен из 35-мм пластиковой канистры. Отрежьте нижнюю часть канистры и разрежьте ее стороны. Обрежьте канистру так, чтобы она скользила между устройством клапана и боковой поверхностью отверстия. Пластиковая канистра будет оберегать компрессор пружины клапана от соединения (marring) с отверстием во время снятия пружины клапана и при установке.

3. Поместите предохранитель отверстия между клапанным устройством и отверстием. 4. Установите компрессор пружины клапана прямо над стопором (retainer) клапана. Убедитесь, что противоположный конец компрессора опирается (остается) на головку клапана.

МЕРЫ ПРЕДОСТОРОЖНОСТИ Для того, чтобы избежать потери напряжения пружины, не сжимайте пружину больше чем необходимо чтобы снять держатели (контргайки, keeper) клапана.

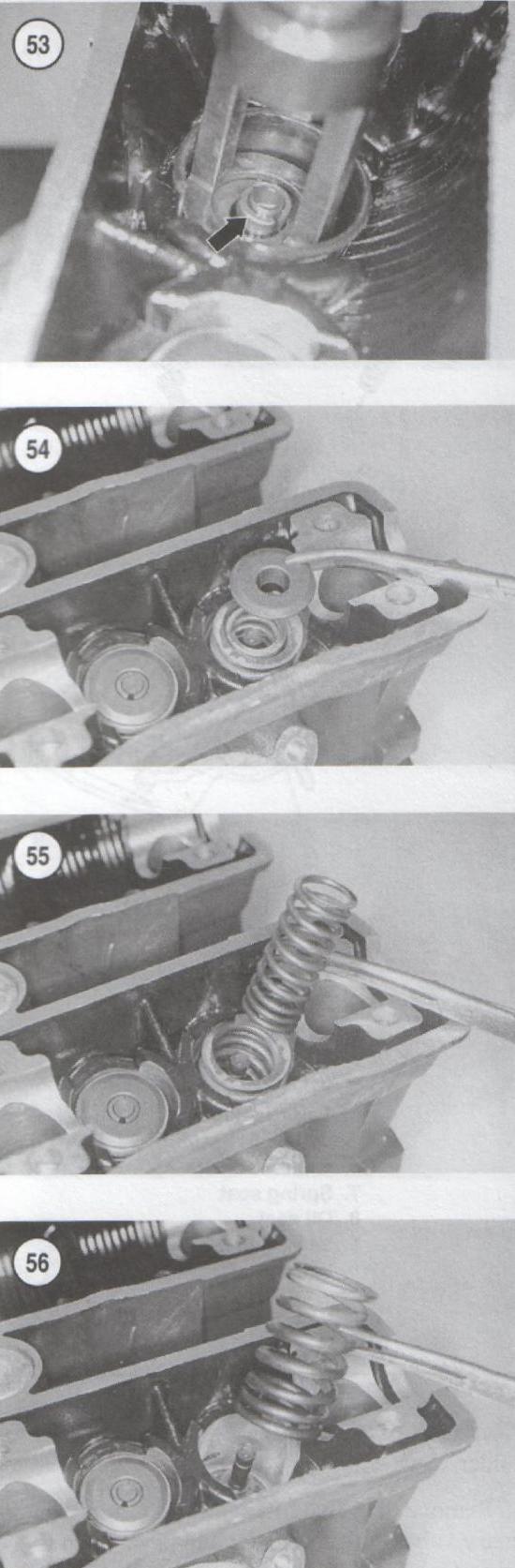

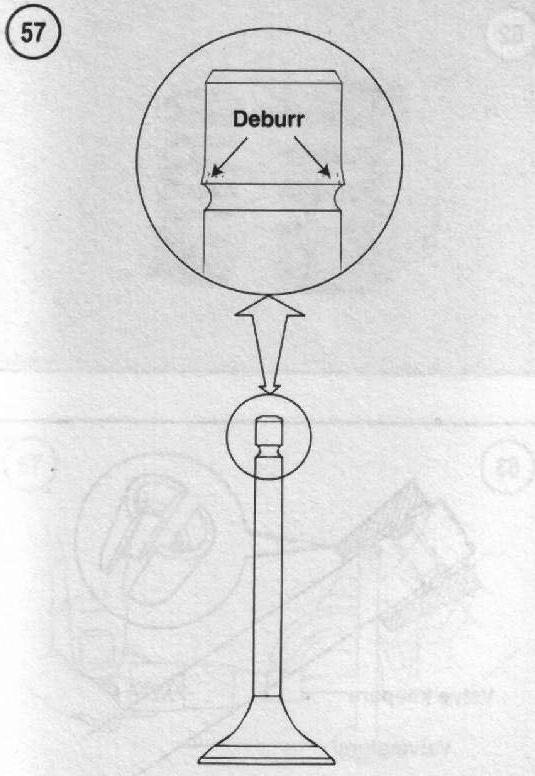

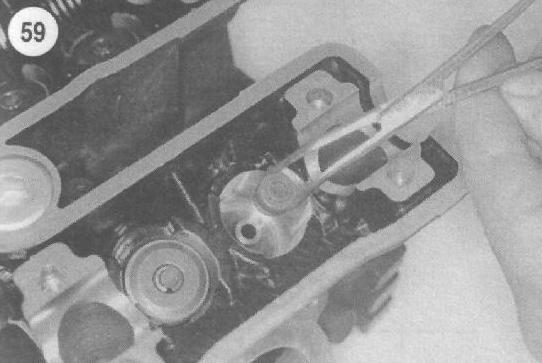

5. Сжимайте компрессор, пока держатели клапана (keeper) (Рисунок 53) не отделятся от штока клапана. Снимите оба штока клапана с помощью магнита, пинцета или острогубцев. 6. Снимите компрессор пружины клапана и предохранитель отверстия. 7. Снимите держатель пружины (Рисунок 54). 8. Снимите внутренние (Рисунок 55) и внешние пружины (Рисунок 56). МЕРЫ ПРЕДОСТОРОЖНОСТИ Перед снятием клапана, удалите любые заусеницы с пазов штока клапана. Заусеницы на штоке клапана повредят направляющую клапана при прохождении через нее штока.

9. Осмотрите пазы штока клапана на наличие заусениц (Рисунок 57). Удалите любые заусеницы.

10. Снимите клапан (Рисунок 58) с головки цилиндра слегка его вращая. 11. Снимите масляное уплотнение

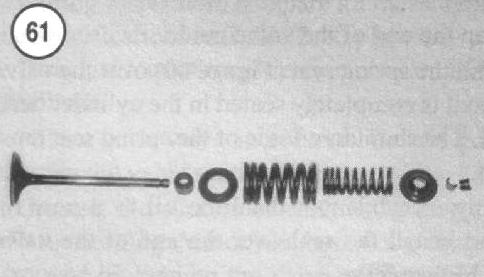

МЕРЫ ПРЕДОСТОРОЖНОСТИ Все детали каждого устройства клапана должны храниться вместе (Рисунок 61) 12. Повторите Этапы 3 – 11 для оставшихся устройств клапана. Храните детали из устройств разных клапанов отдельно.

Установка Клапана

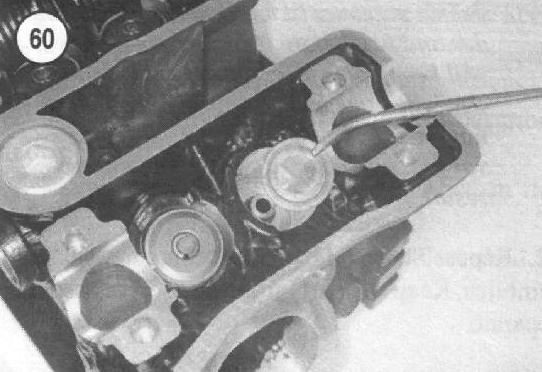

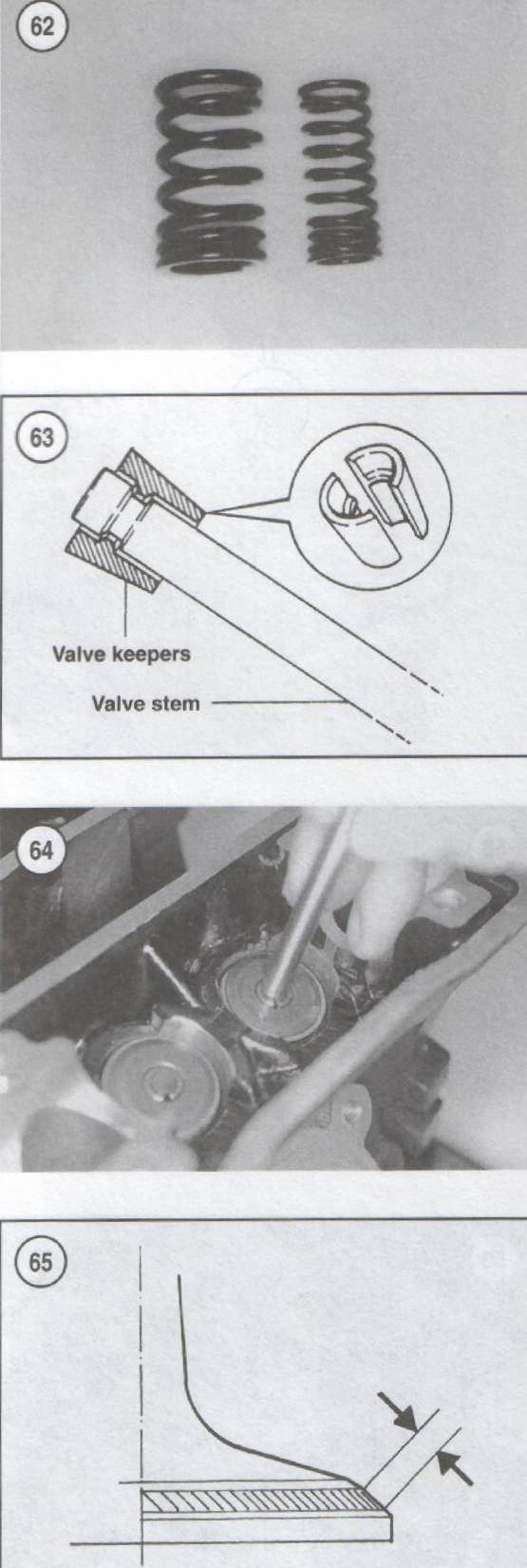

1. Почистите торец направляющей клапана. 2. Установите гнездо пружины (Рисунок 60) над направляющей клапана так, чтобы оно полностью зафиксировалось на поверхности головки цилиндра. Сторона гнезда пружины с буртиком должна быть направлена вверх. 3. На новое масляное уплотнение нанесите дисульфид молибденовое масло и установите уплотнение на торец направляющей клапана (Рисунок 59). 4. Нанесите дисульфид молибденовое масло на шток клапана. Вставьте клапан в направляющую (Рисунок 58). Медленно поверните клапан, когда он войдет в масляное уплотнение, и продолжайте вращение клапана до тех пор, пока он полностью не установится. 5. Установите внутренние (Рисунок 56) и внешние пружины клапана (Рисунок 55). Установите каждую пружину так, чтобы торец с витками намотки закрывающего устройства (closer wound coils) (Рисунок 62) был обращен к головке цилиндра. 6. Установите держатель пружины (Рисунок 54) на верхнюю часть пружин. 7. Поместите (bore protector) предохранитель отверстия между устройством клапана и отверстием. 8. Установите компрессор пружины клапана прямо над держателем пружины. Убедитесь, что противоположный конец компрессора расположен напротив головки клапана.

МЕРЫ ПРЕДОСТОРОЖНОСТИ Для того, чтобы избежать потери натяжения пружины, не сжимайте пружины больше чем необходимо для установки держателей клапана. 9. Сожмите пружины клапана компрессором пружины клапана (valve spring compressor) и установите держатели клапана (Рисунок 53). 10. Когда держатели клапана зажаты вокруг штока клапана (Рисунок 63), медленно отпустите компрессор. Снимите компрессор и осмотрите держатели. Поместите (drift) щуп на торец штока клапана (Рисунок 64) и постучите по щупу (drift), чтобы удостовериться, что держатели установлены правильно. 11. Повторите Этапы 1-10 для оставшихся клапанов. 12. Установите толкатели клапана и регулировочные прокладки согласно описанию в этой главе. 13. Отрегулируйте клапанный зазор согласно описанию в Главе Три.

Осмотр Клапана

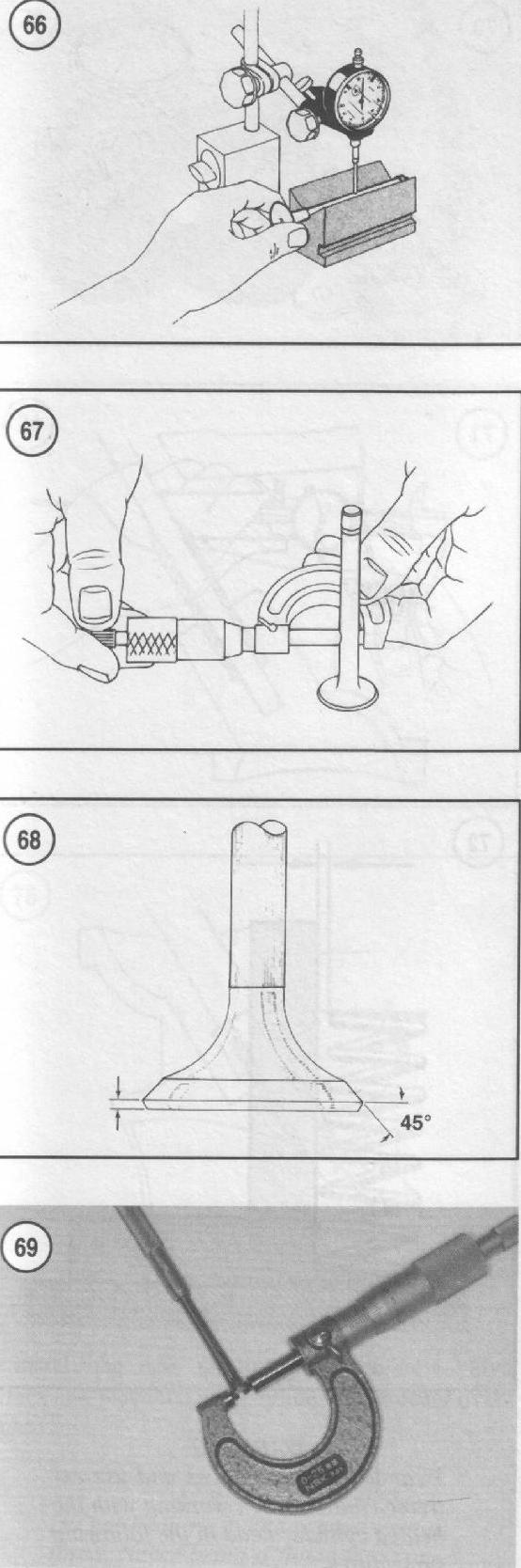

При осмотре, сравните все измерения со спецификациями в Таблице 2. Замените любую деталь, которая повреждена, вне данных спецификации или изношена до окончания сроков службы. 1. Почистите каждый клапан в растворителе. Не повредите поверхность седла клапана. 2. Осмотрите покрытие каждой наружной поверхности клапана (Рисунок 65) на термоизнос. Незначительная шероховатость или коррозия может быть удалена полировкой клапана согласно описанию в этой главе. Чрезмерная неровность указывает на то, что клапан не годен к эксплуатации и требует замены. 3. Осмотрите шток клапана на износ и шероховатость. Измерьте износ штока при помощи индикатора с круговой шкалой (Рисунок 66). Замените клапан, если износ превышает сроки службы в Таблице 2. 4. Измерьте внешний диаметр штока клапана при помощи микрометра (Рисунок 67). Запишите результаты. 5. Измерьте толщину краев клапана (Рисунок 68). 6. Удалите нагар с направляющих клапана щеткой с жесткой спиральной проволокой. 7. Измерьте внутренний диаметр направляющей клапана измерительным прибором с маленьким расточенным отверстием (Рисунок 69). Измерьте верхнюю часть, середину и основание направляющей. 8. Вычтите внешний диаметр штока клапана (Этап 4) и внутреннего диаметра направляющей клапана (Этап 7). Разницей является зазор клапана между штоком и направляющей (stem-to-guide). Замените любой клапан или направляющую, которые находятся вне пределов спецификации.

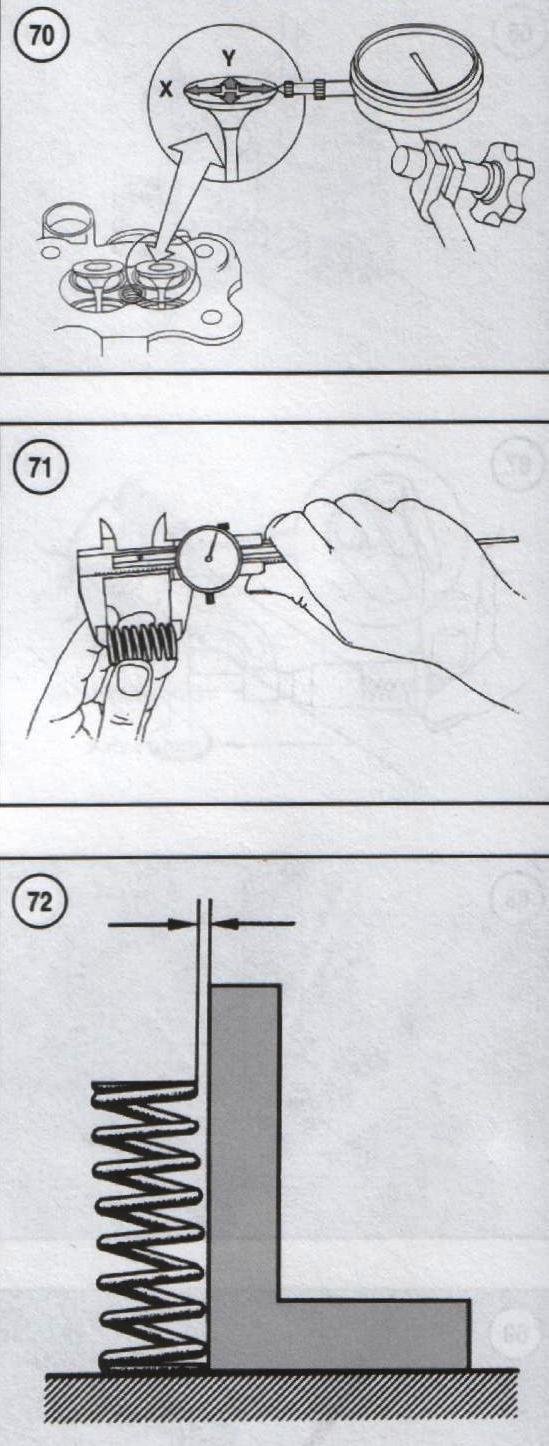

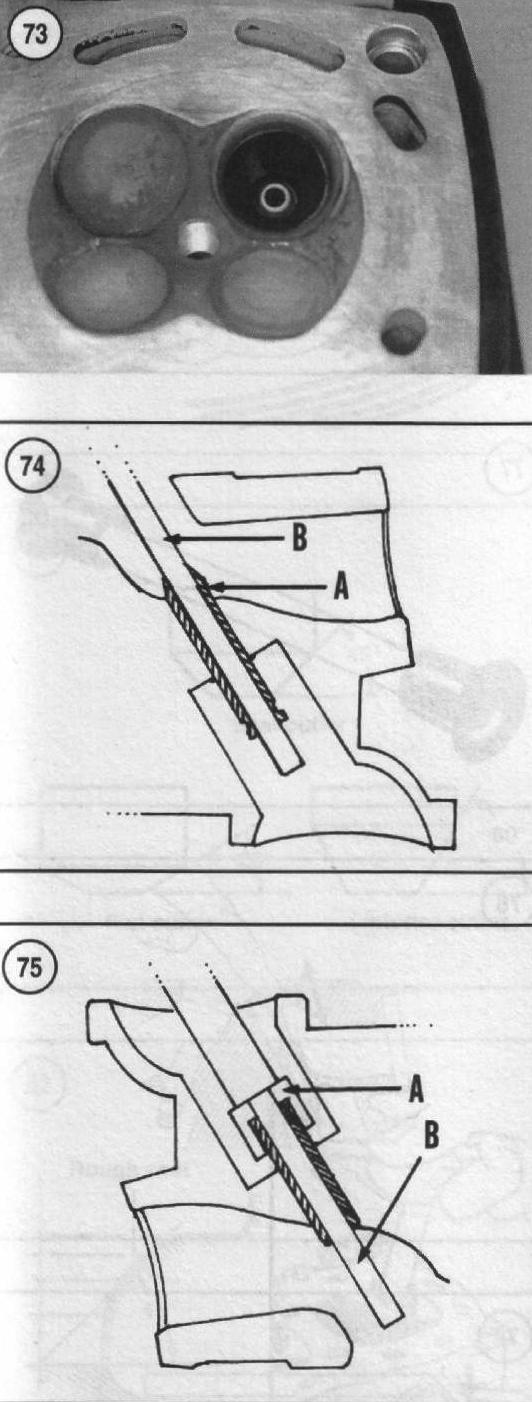

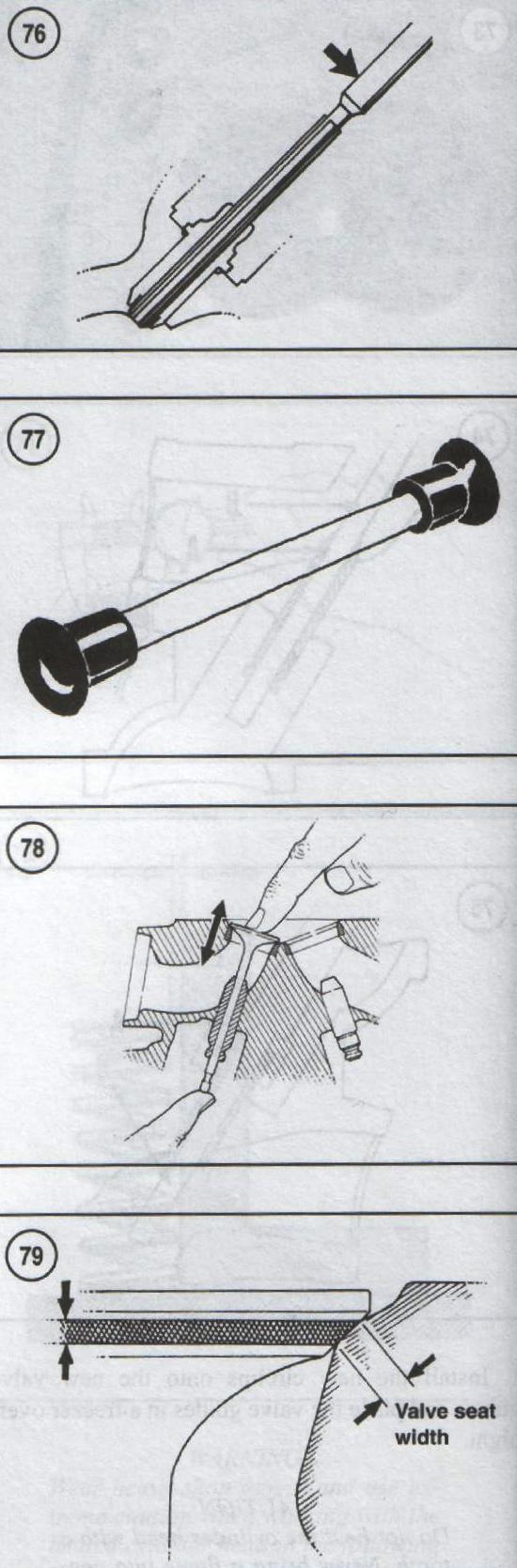

ПРИМЕЧАНИЕ Если нет измерительных инструментов для расчета зазора клапана между штоком и направляющей (stem-to-guide), выполните Этап 9. Перед выполнением этого теста, измерьте диаметр штока клапана. Тест будет точным только, если шток клапана будет в пределах спецификации. 9. Вставьте клапан в направляющую и прикрепите индикатор с круговой шкалой как это показано на Рисунке 70. Слегка удерживайте клапан над седлом и качните его в сторону в двух направлениях. При покачивании клапана, следите за стрелкой индикатора. Если клапан раскачивается существенно, возможно изношена направляющая. В качестве заключительной проверки, отнесите головку к дилеру и измерьте направляющие клапана. 10. Проверьте пружины клапана следующим образом: а. Визуально осмотрите каждую пружину клапана на искривление или другие симптомы повреждения. б. Измерьте длину каждой пружины клапана в свободном состоянии с помощью штангенциркуля с нониусом (Рисунок 71). Длина пружины в свободном состоянии должны быть в пределах спецификации в Таблице 2. в. Используйте угольник для измерения угла наклона каждой пружины (Рисунок 72). г. Если какая-либо пружина изношена или повреждена, замените ее внутренние и наружные пружины в комплекте. 11. Проверьте гнезда пружин и держатели клапана на трещины или иные повреждения. 12. Осмотрите каждое седло клапана (Рисунок 73) в головке цилиндра. Если седло повреждено или выгорело, его необходимо отремонтировать у дилера или в местной мастерской. Седла и клапаны в нормальном состоянии можно восстановить шлифовкой при помощи замазки из мелкопористого карборунда. Замена Направляющей Клапана

Если зазор клапана между штоком и направляющей является чрезмерным, необходимо поменять направляющие. При замене направляющей, замените, также, соответствующий ей клапан.

Специальные инструменты

Замена направляющих требует специальных инструментов:

2. 5,5 мм инструмент для установки направляющей (YM-04015). 3. 5,5 мм развертка для направляющей (YM-01196).

Порядок действий

Направляющие клапана установлены в головку цилиндра с неподвижной посадкой. Охлаждение направляющих и нагревание головки цилиндра облегчит установку. Перед тем как начать, просмотрите всю процедуру. Имейте в наличии все детали и инструменты.

ВНИМАНИЕ В следующих операциях при работе с горячей головкой цилиндра используйте рабочие рукавицы и особые меры предосторожности.

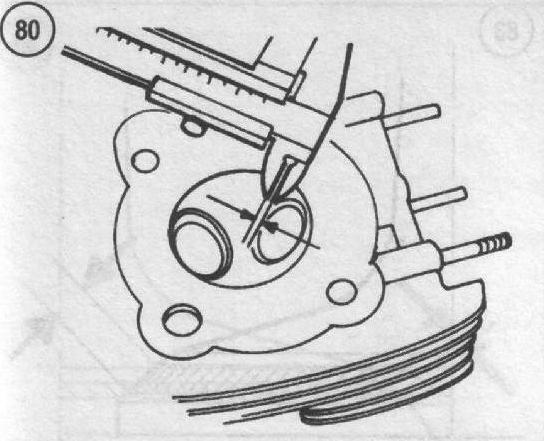

1. Установите новые стопорные кольца на новые направляющие клапана и поместите направляющие в морозильник на ночь. МЕРЫ ПРЕДОСТОРОЖНОСТИ Не нагревайте головку цилиндра паяльной лампой. Никогда не подносите пламя к гловке цилиндра. прямое пламя может деформировать головку. 2. Поместите головку цилиндра в нагретый термошкаф и разогрейте его до 100°С (212°Ф). Температуру проверяйте при помощи капель воды. Головка цилиндра нагрета до необходимой температуры, если капли сразу с шипением испаряются. 3. Выньте головку цилиндра из термошкафа и поместите ее на деревянную колоду с камерой сгорания внешней поверхностью вверх. 4. Со стороны камеры сгорания головки, при помощи 5,5 мм инструмента для снятия направляющих (В) и молотка, выбейте из головки цилиндра старую направляющую клапана (А, Рисунок 74). 5. Снимите и выкиньте направляющую и установочную шайбу. Никогда не устанавливайте заново старые направляющую и установочную шайбу. Им нельзя доверять. 6. После охлаждения головки цилиндра, проверьте отверстие направляющей на наличие нагара или другого загрязнения. Тщательно почистите отверстие. 7. Нагрейте заново головку цилиндра согласно описанию в Этапе 2. 8. Выньте головку цилиндра из термошкафа и поместите ее на деревянную колоду с камерой сгорания внешней поверхностью вниз. 9. Возьмите из морозильника одну направляющую.

МЕРЫ ПРЕДОСТОРОЖНОСТИ Если не будут смазаны новая направляющая и отверстие направляющей, результатом станет повреждение головки цилиндра и/или направляющей клапана. 10. Нанесите свежее моторное масло на новую направляющую и в отверстие направляющей в головке цилиндра. 11. С верхней стороны головки цилиндра (стороны распредвала), с помощью молотка, 5,5 мм инструмента для установки направляющей (А, Рисунок 75) и инструмента для снятия направляющей (В), вбейте новую направляющую в головку цилиндра. Продвигайте направляющую в отверстие до тех пор, пока установочная шайба не усядется напротив головки цилиндра. 12. После охлаждения головки цилиндра, расширьте новые направляющие следующим образом: а. Нанесите эмульсионное масло на новую направляющую и на развертку для направляющей. МЕРЫ ПРЕДОСТОРОЖНОСТИ Всегда вращайте развертку для направляющей по часовой стрелке, иначе направляющая будет повреждена.

б. Вставьте 5,5 мм развертку из верхней части головки цилиндра (Рисунок 76) и поверните по часовой стрелке. Продолжайте вращать развертку вниз на всю длину новой направляющей. Во время этой операции продолжайте наносить эмульсионное масло. в. Вращайте развертку по часовой стрелке до тех пор, пока она не продвинется полностью по новой направляющей. г. Вращая развертку по часовой стрелке, полностью извлеките ее из направляющей. д. Измерьте внутренний диаметр направляющей клапана измерительным прибором с маленьким расточенным отверстием (Рисунок 69). Измерьте микрометром прибор. Замените направляющую, если она находится вне спецификации (Таблица 2). 12. При необходимости, повторите Этапы 1-12 для других направляющих. 14. Тщательно очистите растворителем головку цилиндра и направляющую от всех металлических частиц. Просушите головку сжатым воздухом. 15. Для предотвращения коррозии слегка покройте направляющие клапана маслом. 16. Переточите (reface) седла клапанов согласно описанию в этой главе. Осмотр Седла Клапана

1. Снимите клапаны согласно описанию в данном разделе.

а. Тщательно вычистите растворителем или моющим средством все остатки нагара с лицевой поверхности клапана. Полностью высушите лицевую поверхность. б. Равномерно нанесите тонкий слой маркировочного компаунда на лицевую поверхность клапана. в. Увлажните присоску на инструменте для притирки (lapping tool) клапана (Рисунок 77) и прилепите инструмент к клапану. Вставьте клапан в направляющую. г. Придерживайте клапан рукой (Рисунок 78) и постукивайте (tap) по клапану вверх и вниз в головке цилиндра. Не вращайте клапан; результатом будет неверный отпечаток (impression). д. Снимите клапан и осмотрите отпечаток оставленный маркировочным компаундом. Если отпечаток оставленный на краске (на клапане или в головке цилиндра) не будет ровным и сплошным и, если ширина седла клапана (Рисунок 79) не будет в пределах указанного в Таблице 2 допустимого отклонения, седло должно быть отремонтировано. 3. Внимательно осмотрите седло клапана в головке цилиндра (Рисунок 73). Оно должно быть ровным и гладким с отполированной поверхностью. 4. Измерьте ширину гнезда (Рисунок 80).

6. Если седло не соответствует, отремонтируйте седло в головке цилиндра согласно описанию в этой главе.

|

||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 561; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.169 (0.012 с.) |

Пометьте контейнер номерами цилиндров и впускной и выпускной сторонами.

Пометьте контейнер номерами цилиндров и впускной и выпускной сторонами.

МЕРЫ ПРЕДОСТОРЖНОСТИ

МЕРЫ ПРЕДОСТОРЖНОСТИ

(Рисунок 59) с направляющей головки и снимите гнездо пружины (рисунок 60). Выбросите масляное уплотнение.

(Рисунок 59) с направляющей головки и снимите гнездо пружины (рисунок 60). Выбросите масляное уплотнение.

Поместите каждый комплект в коробку с отделениями или в отдельные маленькие коробочки. Наклейте на комплект этикетку так, что бы вы знали, из какого цилиндра и отверстия клапана вы их достали. Это поможет не перемешать детали и облегчит установку. Не смешивайте детали из устройств разных клапанов; результатом может явиться чрезмерный износ.

Поместите каждый комплект в коробку с отделениями или в отдельные маленькие коробочки. Наклейте на комплект этикетку так, что бы вы знали, из какого цилиндра и отверстия клапана вы их достали. Это поможет не перемешать детали и облегчит установку. Не смешивайте детали из устройств разных клапанов; результатом может явиться чрезмерный износ.

1. 5,5 мм инструмент для снятия направляющей (YM-01122).

1. 5,5 мм инструмент для снятия направляющей (YM-01122).

2. Наиболее точный способ для проверки седел клапана является использование маркировочного компаунда, имеющегося в мастерских или в магазинах запчастей. Для проверки маркировочным компаундом седел клапана выполните следующее:

2. Наиболее точный способ для проверки седел клапана является использование маркировочного компаунда, имеющегося в мастерских или в магазинах запчастей. Для проверки маркировочным компаундом седел клапана выполните следующее: 5. Если седло клапана находятся в пределах технических условий, установите клапаны согласно описанию в этой главе.

5. Если седло клапана находятся в пределах технических условий, установите клапаны согласно описанию в этой главе.