Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Привод управления пневмовыключением главного фрикционаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Привод управления пневмовыключением главного фрикциона (рис. 4.7) состоит из крана и трубопроводов. Кран расположен слева от сиденья механика-водителя на борту машины. Для выключения главного фрикциона необходимо нажать на педаль главного фрикциона и затем рукоятку крана повернуть против хода часовой стрелки. При этом сжатый воздух из баллона через редукторы, обратный клапан поступает в клапанную коробку и далее в бустер главного фрикциона – фрикцион выключается. Привод управления выбросом конденсата Привод управления выбросом конденсата из влагомаслоотделителя (рис. 4.7) состоит из крана, форсунки и трубопроводов. Кран расположен справа от сиденья механика-водителя около перегородки силового отделения, форсунка – на правом борту корпуса машины. Выброс конденсата осуществляется при работающем двигателе поворотом рукоятки крана. При этом сжатый воздух, проходя по трубопроводу, увлекает за собой конденсат из влагомаслоотделителя и выбрасывает его наружу машины через форсунку. Привод пневмоуправления остановочными тормозами Привод пневмоуправления остановочными тормозами (рис. 4.7) состоит из электропневмоклапана, трубопроводов, сигнализатора давления и конечного выключателя. При отсутствии необходимого давления в системе гидроуправления остановочными тормозами сигнализатор давления замыкает один контакт цепи электропневмоклапана, и при нажатой педали остановочных тормозов рычаг мостика нажимает на конечный выключатель и замыкает второй контакт цепи электропневмоклапана, при этом электромагнит электропневмоклапана срабатывает, и сжатый воздух от баллона через редукторы поступает в пневмокамеру гидроцилиндров остановочных тормозов – ленты остановочных тормозов затягиваются. Привод управления тралящим оборудованием Привод состоит из крана и трубопроводов для соединения пневмосистемы тралящего оборудования с пневмосистемой машины. Кран имеет два положения: РАБОТА и ПОДЪЕМ, расположен слева от сиденья механика-водителя.

Техническое обслуживание системы пневмооборудования В процессе эксплуатации необходимо выполнять следующие работы. При КО: – проверить давление воздуха; – проверить наличие воды в бачке пневможидкостной очистки;

– на привалах и по возвращении в парк удалять конденсат из влагомаслоотделителя. При ЕТО: – удалить конденсат; – проверить натяжение ремней привода компрессора (прогиб д.б. не более 15-20 мм); – очистить от пыли и грязи сетку воздухозаборной трубы. При ТО№1: – очиcтить карман воздуховода от грязи и посторонних предметов; – проверить натяжение ремней компрессора, а также перед каждым входом в воду – работу блокированного привода. При ТО№2: – слить отстой из маслоотстойника; – промыть воздушный фильтр компрессора. Возможные неисправности В процессе эксплуатации возможны следующие основные неисправности: 1. При нажатии на кнопки ПУСК. ВОЗД., ОЧИСТКА или педали остановочных тормозов система не срабатывает: – разрыв электроцепи ЭК-48. 2. Низкое давление воздуха в пневмосистеме: – неисправен редуктор; – слабое натяжение ремней компрессора; – открыт кран выброса конденсата; – неисправен АДУ-2С; – утечка воздуха через соединения трубопроводов или уплотнения. Ходовая часть БТР-80 Под ходовой частью БТР понимается комплекс устройств, служащих для преобразования вращательного движения коленчатого вала двигателя и деталей трансмиссии в поступательное движение БТР и передающих вес БТР на опорную поверхность. К ходовой части БТР относятся: подвеска и колесный движитель. Колеса, опираясь на дорогу, поддерживают мосты, на которые через подвеску опирается несущая система с расположенными на ней двигателем, агрегатами трансмиссии и дополнительного оборудования и перевозимым грузом. Техническая характеристика

Подвеска машины

Подвеска машины - независимая, рычажная, торсионная, с телескопическими амортизаторами двухстороннего действия.

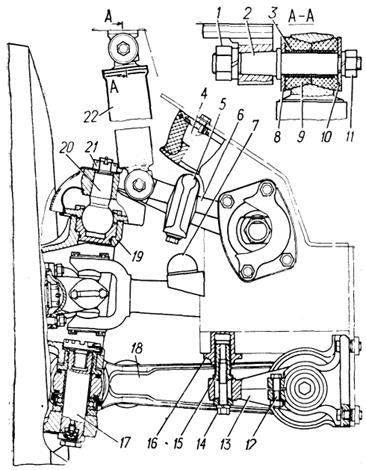

Рис. 4.15. Подвеска первых и вторых колес: 1, 11 и 21 —гайки; 2 —палец; 3 —втулка; 4 —буфер сжатия; 5 —упор; 6 —верхний рычаг; 7 —буфер отдачи; 8 и 10 —шайбы; 9 —резиновая втулка; 12 и 14 —стяжные болты; 13 —регулировочная муфта; 15 —регулировочная втулка; 16 —пята; 17 —нижний шкворень поворотного кулака; 18 —нижний рычаг; 19 —корпус поворотного кулака; 20 —верхний шкворень поворотного кулака; 22 —амортизатор

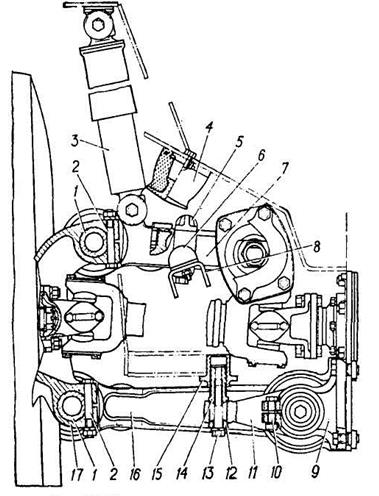

Подвеска предназначена для смягчения ударов, передаваемых колесами, и гашения колебаний машины при движении по неровностям местности. Первые и вторые колеса связаны с корпусом машины с помощью рычагов 6 (рис. 4.15) и 18, торсионного вала и амортизаторов 22. Ход колеса вверх ограничивает буфер 4 сжатия, а два буфера 7 отдачи ограничивают ход колеса вниз. Аналогично обеспечена связь с корпусом третьих и четвертых колес (рис. 4.16).

Рис. 4.16. Подвеска третьих и четвертых колес: 1 - соединительная ось; 2, 10 и 13 - стяжные болты; 3 - амортизатор; 4 - буфер сжатия; 5 - упор; 6 - буфер отдачи; 7 - верхний рычаг; 8 - кронштейн; 9 - кронштейн регулировочной муфты; 11 - регулировочная муфта; 12 - опорная шайба; 14 - регулировочная втулка; 15 - пята; 16 - нижний рычаг; 17 - колесный редуктор

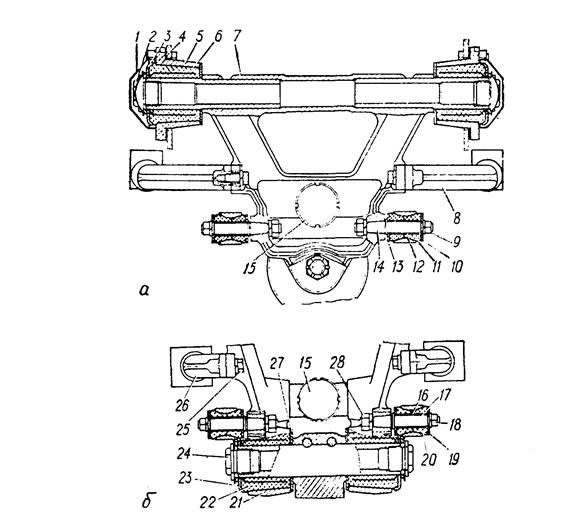

Рычаги подвески Нижние и верхние рычаги подвески закреплены осями в кронштейнах при помощи резиновых втулок. Кронштейны 5 (рис. 4.17) верхних рычагов и 2 (рис. 4.18.) нижних рычагов крепятся болтами к корпусу машины. Резиновые втулки закреплены на рычагах пробками 2 и 24 (рис. 4.17) и гайками 14 (рис. 4.18).

Рис. 4.17. Крепление верхних рычагов подвески: а —крепление верхних рычагов 1-х и 2-х колес; б —крепление верхних рычагов 3-х и 4-х колес; 1 —кожух; 2 и 24 —пробки; 3 и 23 —щеки; 4 —регулировочные прокладки; 5 —кронштейн; 6, 11, 20 и 22 —резиновые втулки; 7 и 21 —рычаги; 8 и 26 —упоры; 9, 18 и 28 —гайки; 10, 13, 19 и 27 —шайбы; 12 и 16 —пластмассовые втулки; 14 и 17 —пальцы амортизаторов; 15 —упор буфера сжатия; 25 — болт

На каждом верхнем рычаге первых и вторых колес имеется конусное отверстие под хвостовик верхнего шкворня 20 (рис. 4.15) поворотного кулака. Шкворень своей конусной частью с помощью гайки 21 крепится к рычагу 6, а шаровой головкой — к корпусу 19 поворотного кулака. В конусных отверстиях головок нижних рычагов первых и вторых колес на резиновых втулках 10 (рис. 4.18) закреплены пробками 11 оси 21, которые соединяют рычаги с нижними шкворнями корпусов поворотных кулаков. В конусных отверстиях головок верхних и нижних рычагов третьих и четвертых колес аналогичным способом закреплены оси, которые соединяют рычаги с корпусами колесных редукторов. На всех верхних рычагах закреплены упоры 5 (рис. 4.15 и 4.16) буферов отдачи 7 (рис. 4.15) и 6 (рис. 4.16) и упоры 15 (рис. 4.17) буферов сжатия 4 (рис. 4.15 и 4.16). В верхних рычагах выполнены конусные отверстия под пальцы 14 (рис. 4.17) и 17 крепления амортизаторов. По своей конструкции все нижние рычаги взаимозаменяемы. Верхние рычаги первых и вторых колес взаимозаменяемы между собой, а третьих и четвертых колес — между собой.

Торсионные валы

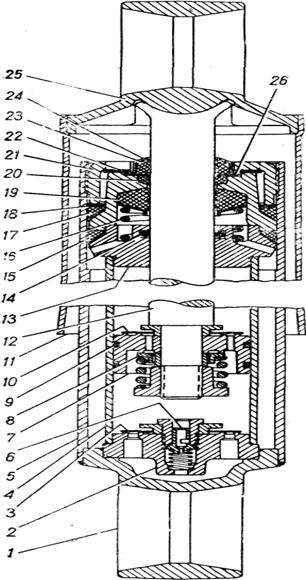

Упругим элементом подвески является торсионный вал 4 (рис. 4.18) — стальной круглый стержень со шлицованными головками.

Рис. 4.18. Установка торсиона и крепление нижних рычагов подвески: 1 и 10 - резиновые втулки; 2 - кронштейн; 3 - нижний рычаг; 4 - торсионный вал; 5 - кронштейн регулировочной муфты; 6 - регулировочная муфта; 7 - защитный кожух; 8 - хомут; 9, 17 и 20 - упорные шайбы; 11 - пробка; 12 и 13 - щеки; 14 - гайка; 15 - стопорная планка; 16 - уплотнительное кольцо; 18 - болт; 19 - заглушка; 21 - соединительная ось

Торсионный вал смонтирован в полостях осей нижнего рычага и одной головкой устанавливается в шлицованном конце передней оси, а другой головкой — в шлицованной регулировочной муфте 6, закрепленной болтами в клеммовом зажиме кронштейна 5 заделки торсионного вала. От продольных смещений торсионный вал фиксируется в выточке шлицованного конца оси рычага стопорной планкой 15. Шлицевые головки вала закрыты с торцов заглушками 19 с уплотнительными резиновыми кольцами 16 и шайбами 17, скрепленными болтами 18. Между регулировочной муфтой 6 и задней осью рычага установлен резиновый защитный кожух 7, закрепленный хомутами 8. Регулировочная муфта 13 (рис. 4.15) своим рычагом упирается с одной стороны, в головку регулировочной втулки 15, ввернутой в приваренную к корпусу пяту 16, а с другой стороны — в опорную шайбу стяжного болта 14. От продольных смещений муфта удерживается клеммовым зажимом кронштейна заделки торсиона с болтами 12. Все торсионные валы по размерам одинаковы и на обеих головках имеют одинаковое число шлиц, но имеют различную предварительную закрутку, выполненную с целью повышения надежности их работы. Торсионные валы, закрученные против хода часовой стрелки, имеют на торце головки клеймо ЛЕ и устанавливаются в подвески колес левого борта машины. Торсионные валы, закрученные по ходу часовой стрелки, имеют на торце головки клеймо ПР и устанавливаются в подвески колес правого борта машины. Устанавливать левые торсионные валы на место правых и правые на место левых запрещается.

Буферы

Ход каждого колеса машины вверх ограничивает резиновый буфер 4 (рис. 4.15 и рис. 4.16) сжатия, а два буфера 7(рис. 4.15) и 6 (рис. 4.16) отдачи ограничивают ход колеса вниз. Буфер сжатия крепится двумя болтами к листу корпуса машины. При максимальном подъеме колеса на препятствии боек буфера, упираясь в упор 15 (рис. 4.17) верхнего рычага, ограничивает ход колеса вверх.

Буферы 7 (рис. 4.15) и 6 (рис. 4.16) отдачи крепятся к кронштейнам на корпусе. При опускании колеса упоры 5 (рис. 4.15 и 4.16) верхних рычагов подвески, опираясь о буферы, ограничивают провисание колес.

Амортизаторы

На машине установлено двенадцать телескопических амортизаторов: по два в подвесках первых и четвертых колес и по одному—в подвесках вторых и третьих колес. Верхними проушинами амортизаторы крепятся через резиновые и пластмассовые втулки к кронштейнам, приваренным к корпусу машины, а нижними проушинами, через такие же втулки, — к верхним рычагам подвески.

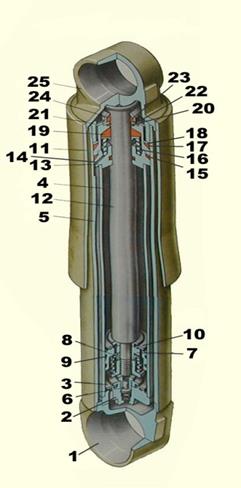

Рис. 4.19. Амортизатор: 1 — нижняя проушина; 2 — корпус клапана сжатия; 3 — впускной клапан; 4 — цилиндр; 5 — резервуар; 6 — клапан сжатия; 7 — поршень; 8 — клапан отдачи; 9 — кольцо поршня; 10 — перепускной клапан; 11 — кожух; 12 — шток; 13 — направляющая втулка; 14 — резиновое кольцо; 15 и 17 — резиновые кольца уплотнения резервуара; 16 — пружина сальника; 18 — шайба; 19 — сальник, препятствующий вытеканию масла из амортизатора по штоку; 20 — войлочный сальник; 21 — гайка; 22 — прокладка; 23 — сальник, защищающий от попадания грязи в амортизатор; 24 — обойма сальника; 25 — верхняя проушина; 26 — шайба

Принцип работы амортизатора состоит в том, что энергия колебательного движения преобразуется в тепловую, вследствие трения жидкости при ее перекачивании через калиброванные отверстия из одной полости амортизатора в другую. Жидкость прогоняется через эти отверстия поршнем при относительных перемещениях корпуса и колес. В подвеске установлены амортизаторы двухстороннего действия, их гидравлическое сопротивление различно — при ходе сжатия сопротивление в два—три раза меньше, чем при ходе отдачи. Амортизатор (рис. 4.19) — разборный. Состоит из рабочего цилиндра 4, штока 12, поршня 7, резервуара 5, клапана 6 сжатия, впускного 3 и перепускного 10 клапанов, клапана 8 отдачи, кожуха 11 и сальникового уплотнения штока и резервуара. Рабочий цилиндр верхним концом закреплен на направляющей втулке 13 штока, а нижним — на корпусе 2 клапана сжатия, опирающегося на проточку в нижней проушине резервуара. По рабочей поверхности цилиндра 4 перемещается поршень 7, а герметичность между стенками поршня и цилиндра обеспечивается двумя поршневыми кольцами 9. В поршне по окружностям просверлены два ряда перепускных отверстий. Отверстия, расположенные по малой окружности, перекрываются тарелкой клапана 8 отдачи, которая прижимается к поршню пружиной клапана, а отверстия, расположенные по большой окружности, перекрываются тарелкой перепускного клапана 10. Шток 12 сварен встык с верхней проушиной 25. Движение штока в цилиндре направляется отверстием в направляющей втулке 13. Для предохранения рабочей жидкости от вытекания из рабочего цилиндра установлены резиновые сальники 19 и 14. Сальники 23 и 20 защищают амортизатор от попадания в него воды и грязи по штоку. При наворачивании гайки 21 обойма сальников поджимает сальник 19 и одновременно резиновые кольца 15 и 17, создающие уплотнение между резервуаром 5, направляющей втулкой 13. и обоймой.

Для слива жидкости из полости сальникового уплотнения в резервуар в направляющей втулке 13 просверлены два отверстия. Клапан 6 сжатия смонтирован в одном корпусе 2 с впускным клапаном 3. Он состоит из стержня и пружины. Стержень перемещается в отверстии гайки и коническим заплечиком упирается под воздействием пружины в чисто обработанную внутреннюю фаску (седло) гайки. В пустотелой части стержня имеется паз для пропуска жидкости из цилиндра в резервуар в момент сжатия пружины клапана. В качестве рабочей жидкости в амортизаторах применяется специальная амортизаторная жидкость АЖ-12Т ГОСТ 23008-78 (дублирующее: масло МГЕ-10А). Емкость каждого амортизатора 355—365 см3. При недостатке жидкости амортизаторы имеют холостой ход, а ее излишек может вызвать поломку. Работает амортизатор следующим образом. При наезде на препятствие колесо, закручивая торсионный вал, поднимается и вместе с поворачивающимися вверх рычагами подвески поджимает резервуар 5 и соединенный с ним рабочий цилиндр 4 амортизатора. Рабочая жидкость, находящаяся между поршнем 7 и корпусом 2 клапана сжатия, преодолевая сопротивление пружины, открывает клапан 6 сжатия. При открытом клапане 6 жидкость, испытывая большое сопротивление в пазу стержня клапана, перетекает из рабочего цилиндра в резервуар. Одновременно с этим открывается перепускной клапан 10, и часть жидкости перетекает по отверстиям в поршне в увеличивающийся свободный объем над поршнем. При съезде с препятствия колесо под воздействием силы упругости торсиона опускается. При этом вместе с поворачивающимися вниз рычагами подвески опускается и резервуар с цилиндром. Жидкость над поршнем, преодолевая сопротивление пружины, открывает клапан 8 отдачи. Испытывая большое сопротивление в отверстиях поршня, жидкость перетекает в увеличивающуюся по объему полость под поршнем. Одновременно открывается впускной клапан 3 и жидкость из резервуара перетекает в эту же полость через отверстия в корпусе клапана сжатия. При резком перемещении колеса вверх или вниз поршень перемещается в цилиндре с большой скоростью. Давление рабочей жидкости резко возрастает и вследствие этого открытие клапана сжатия или клапана отдачи происходит быстро. Основная масса жидкости перетекает при этом из одной полости в другую через клапан сжатия (при подъеме колеса) или через клапан отдачи (при опускании колеса). При медленных перемещениях колеса вверх или вниз происходит и медленное перемещение поршня в цилиндре. Давление жидкости в цилиндре возрастает незначительно. Клапаны сжатия и отдачи большую часть времени продолжают оставаться в закрытом положении и рабочая жидкость перетекает из полости в полость в основном через впускной 3 или перепускной 10 клапаны и зазоры в основных клапанах.

|

|||||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 430; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.0.181 (0.014 с.) |