Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Топливный насос высокого давленияСодержание книги

Поиск на нашем сайте

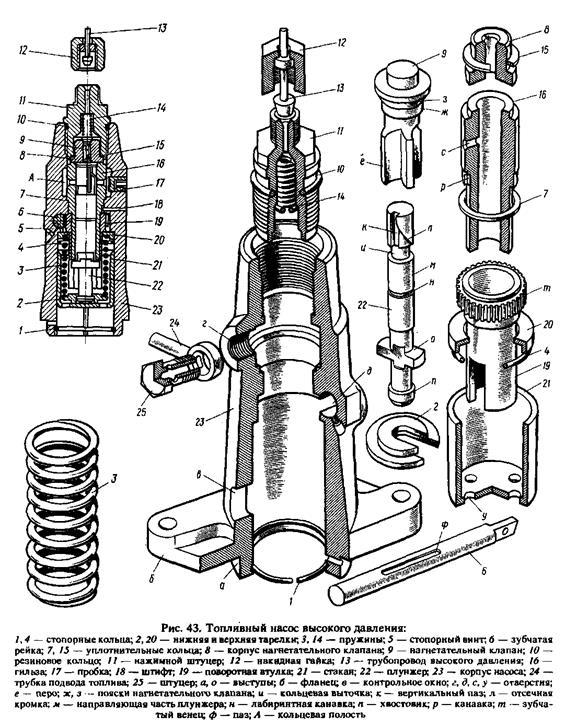

Назначение и устройство. Насос (рис. 43) предназначен для подачи топлива через форсунку в цилиндры дизеля под высоким давлением в определенном количестве и в строго определенный момент. На дизеле установлены шесть одинаковых топливных насосов плунжерного типа, каждый через бобышку прикреплен четырьмя болтами к верхнему горизонтальному листу отсека распределительного вала. Все детали насоса размещены в пустотелом корпусе 23, отлитом из специального магниевого чугуна. В верхней части корпуса нарезана резьба М48 иод нажимной штуцер 11. Ниже сделаны несколько расточек различного диаметра, образующих полость для топлива и кольцевой борт под гильзу 16. В стенке корпуса имеется отверстие г с резьбой М22 под штуцер 25, а в боковом приливе просверлено горизонтальное отверстие д диаметром 16 мм под зубчатую рейку 6. Внизу корпус имеет прямоугольный фланец б с четырьмя отверстиями и цилиндрический выступ а диаметром 85 мм, обеспечивающий центровку насоса с бобышкой 13 (см. рис. 44). Над фланцем б (см. рис. 43) в корпусе насоса расположено контрольное окно в, используемое при ремонте. Сверху в корпус вставляют стальную гильзу 16, уплотняя ее алюминиевым кольцом 7. От проворота гильзу фиксируют штифтом 18, запрессованным в корпус, для чего на ее наружной поверхности, имеющей диаметр 40 мм, профрезерована канавка р. Верхняя часть гильзы утолщена (наружный диаметр 45 мм, а внутренний 20 мм), так как в ней при работе насоса создается высокое давление топлива. Два радиальных отверстия с диаметром 6 мм с коническими расточками по концам служат для прохода топлива внутрь гильзы. Сверху на торец гильзы устанавливают с притиркой корпус 8 вместе с притертым к нему нагнетательным клапаном 9. В нижней части нагнетательный клапан имеет четыре направляющих пера е, цилиндрическая поверхность которых притерта к корпусу 8, а в верхней части - два пояска. Конический поясок з притерт к седлу, а цилиндрический ж, являющийся разгрузочным, - к корпусу 8 клапана.

Нагнетательный клапан прижат к седлу корпуса 8 пружиной 14, установленной в расточке нажимного штуцера 11, ввернутого в корпус насоса. Между штуцером 11 и корпусом 8 ставят стальное уплотнительное кольцо 15, а относительно корпуса штуцер уплотняют резиновым кольцом 10, установленным в канавке на его наружной поверхности.

Вверху штуцер имеет хвостовик с резьбой М22 под накидную гайку 12 для крепления трубопровода высокого давления 13. Снизу в гильзу вставлен притертый к ней плунжер 22, который представляет собой цилиндрический стержень, изготовленный из высококачественной стали и термически обработанный. На верхней части плунжера (головке), имеющей диаметр 20 мм, профрезерован вертикальный паз к шириной 4 мм. Сверху от паза к до кольцевой выточки и сделан винтовой вырез, образующий отсечную кромку л. Торцовая и спиральная кромки плунжера должны быть острыми. На направляющей части м плунжера проточена лабиринтная канавка н шириной 2 мм, уменьшающая просачивание топлива по плунжеру. В нижней части плунжер имеет выступы о и заканчивается цилиндрическим хвостовиком п. Гильза вместе с плунжером образует прецизионную пару, обработанную с высокой степенью точности (зазор между сопрягаемыми деталями 1,5 — 2,5 мкм). В случае неисправности гильзы или плунжера замене подлежит комплект в сборе. Снизу на гильзу с зазором надевают поворотную втулку 19, в верхней части которой нарезан зубчатый венец т, входящий в зацепление с зубчатой рейкой 6, установленной в корпусе насоса. На цилиндрической поверхности рейки сделан паз ф под стопорный винт 5, ограничивающий продольное перемещение рейки и исключающий ее поворот. Винт 5 ввернут в наклонное отверстие корпуса насоса. Поворотная втулка в нижней части имеет прорези, в которые входят выступы о плунжера. Таким образом, поворотная втулка позволяет плунжеру совершать возвратно-поступательное движение и одновременно поворачивает его при перемещении рейки.

Для перемещения плунжера вниз служит пружина 3, зажатая между двумя тарелками. Верхняя тарелка 20 надета на поворотную втулку 19 и удерживается разрезным стопорным кольцом 4, установленным в проточке корпуса. Нижняя тарелка 2 имеет радиальную прорезь и надевается на нижнюю часть плунжера, упираясь в его хвостовик п. Снизу в корпус насоса вставляют стальной стакан 21, передающий усилие от толкателя топливного насоса на плунжер. Перемещение стакана ограничивается разрезным стопорным кольцом 1, установленным в канавке корпуса насоса. На наружной поверхности стакана сделана кольцевая риска, используемая при проверке момента начала подачи топлива, а в донышке — четыре отверстия у диаметром 10 мм для слива просочившегося топлива.

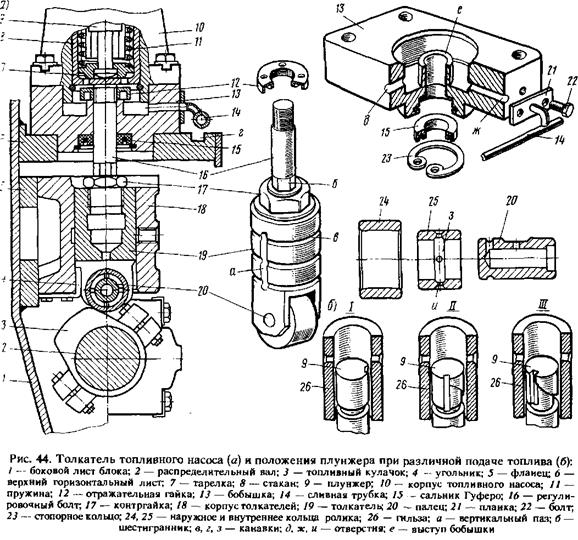

Толкатель топливного насоса (рис. 44, а) передает усилие от кулачка распределительного вала на плунжер топливного насоса. Толкатель 19 изготовлен из качественной стали и имеет цилиндрическую форму. На его наружной поверхности проточены три кольцевые канавки в, соединенные двумя вертикальными пазами а, что обеспечивает смазывание толкателя при перемещении его в корпусе 18. В нижней части толкателя сделана прорезь под ролик, свободно установленный на пальце 20. Пустотелый палец 20 по конструкции и установке не отличается от пальца толкателя привода клапанов. Ролик состоит из двух колец — внутреннего 25 и внешнего 24, между которыми имеется зазор 0,02 — 0,06 мм. На внутренней поверхности кольца 25 проточена канавка з, из которой по четырем радиальным отверстиям и диаметром 3,5 мм масло выходит на смазывание контактной поверхности обоих колец. Такая конструкция ролика обеспечивает ему повышенную прочность в условиях высоких скоростей движения толкателя топливного насоса, что обусловлено геометрической формой топливного кулачка распределительного вала. Сверху в толкатель ввернут регулировочный болт 16. Шестигранник б на цилиндрическом стержне болта позволяет вворачивать или выворачивать болт, регулируя момент начала подачи топлива. После регулировки положение болта фиксируют контргайкой 17. Регулировочный болт проходит через центрального отверстие бобышки 13, отлитой из алюминиевого сплава. Своим цилиндрическим выступом диаметром 80 мм бобышка входит в отверстие верхнего горизонтального листа 6 отсека распределительного вала. Сверху на регулировочный болт навернута цилиндрическая отражательная гайка 12, образующая вместе с выступом е бобышки лабиринт, предотвращающий попадание топлива в масло. Кроме того, просачиванию топлива по болту препятствует сальник 15, установленный снизу в расточке бобышки и укрепленный в ней стопорным кольцом 23. Для крепления гайки 12 на ее наружной поверхности сделаны четыре глухих отверстия под выступы специального ключа. Просочившееся в бобышку топливо по отверстию ж и трубке 14 отводится в сливной коллектор чистого топлива. Труба 14 развальцована в планке 21, которая прикреплена к бобышке двумя болтами 22. В случае засорения трубки 14 топливо из бобышки стекает через два боковых отверстия д на верхний лист 6, попадает в канавку г и отводится из нее в грязесборник топливного бака. Работа топливного насоса. Кольцевая полость А (см. рис. 43) между корпусом 23 насоса и гильзой 16 постоянно соединена с топливным коллектором через трубку 24 и штуцер 25, а следовательно, заполнена топливом под давлением 0,20 — 0,25 МПа (2,0 — 2,5 кгс/см2). При движении плунжера вниз под действием возвратной пружины 3 топливо из коллектора через два радиальных отверстия с в гильзе поступает в надплунжерное пространство.

При скорости 0,4 — 0,8 м/с плунжер своей торцовой кромкой перекрывает оба отверстия с в гильзе. Так как при дальнейшем движении плунжера объем надплунжерного пространства быстро уменьшается, то давление топлива в нем резко возрастает. Когда усилие, создаваемое давлением топлива над плунжером, становится больше усилий пружины 14 и остаточного давления в нагнетательном трубопроводе, клапан 9 открывается и топливо нагнетается в трубопровод высокого давления 13. Нагнетание топлива происходит до тех пор, пока кромка л плунжера не откроет одно отверстие в гильзе и не сообщит тем самым надплунжерное пространство с топливным коллектором. Давление топлива над плунжером резко падает, несмотря на продолжающееся движение плунжера вверх. Нагнетательный клапан 9 закрывается. Как только нижняя кромка цилиндрического разгрузочного пояска ж клапана входит в корпус 8, прекращается сообщение трубопровода высокого давления 13 с камерой над плунжером. При дальнейшей посадке клапана до упора коническим пояском з в седло происходит некоторая разгрузка трубопровода 13 от высокого остаточного давления из-за освобождения небольшого объема при посадке клапана. Выход топлива из надплунжерного пространства через радиальное отверстие с в полость А в конце хода нагнетания происходит с очень большой скоростью, что приводит к местным кавитационным разрушениям корпуса насоса. Поэтому против отверстия с гильзы в корпус 23 ввертывают стальную сменную пробку 77. Количество подаваемого насосом топлива зависит от длительности нагнетания его плунжером, что определяется ходом нагнетания, т. е. расстоянием между торцовой и спиральной кромками плунжера, измеряемым по оси отверстия с. Регулирование подачи топлива осуществляется объединенным регулятором дизеля, который, перемещая рейки, заставляет втулки 19 поворачивать плунжеры 22 насосов высокого давления. На рис. 44, б показаны три различных положения плунжера 9 относительно гильзы 26. В положении I (нулевая подача топлива) ход нагнетания равен нулю, т. е. надплунжерное пространство постоянно соединено с отверстием в гильзе через вертикальный паз на головке плунжера. В положении II (средняя подача топлива) плунжер повернут на некоторый угол и имеет ход нагнетания. В положении III (максимальная подача топлива) плунжер повернут на наибольший угол, т. е. ход нагнетания максимальный.

Соединение реек топливных насосов с валом управления (рис. 45). Вал управления 1 рейками топливных насосов состоит из трех частей, жестко соединенных друг с другом. Выступ в на торце одной части вала при сборке вставляют в торцовый паз г другой части, после чего обе части вала дополнительно закрепляют хомутом 11, стянутым двумя болтами 9. Вал установлен на семи стойках 13, каждая из которых зафиксирована двумя штифтами и закреплена двумя болтами на верхнем горизонтальном листе 12 отсека распределительного вала. В расточки стоек запрессованы шариковые подшипники 7, укрепленные стопорными кольцами 8. Передний конец вала 1 проскальзывающей тягой соединен с объединенным регулятором дизеля, а с противоположной стороны вал зубчатой муфтой соединен с предельным регулятором. Против каждого насоса на валу укреплены два хомутика. Правый хомутик 14 пружиной 15, работающей на скручивание, связан с поводком 4, свободно установленным на валу. Отогнутые концы пружины входят в отверстия поводка 4 и хомутика 14. Поводок при помощи пальца 22 шарнирно соединен с зубчатой рейкой 21 топливного насоса, для чего верхний конец поводка выполнен в виде вилки. Палец 22 вместе с рейкой 21 вставляют сверху в вырезы вилки. Плоские срезы на концах пальца не позволяют ему смещаться вдоль оси. В нижней части поводок имеет выступ а с отверстием под регулировочный болт 16. Левый хомутик 18, так же как и правый, жестко укреплен на валу при помощи стяжного болта 17. Хомутик 18 имеет цилиндрический выступ б с двумя плоскими срезами на наружной поверхности. В расточку выступа вставляют пружину 20 и фиксатор 5, на резьбовой конец которого навертывают гайку 19 для крепления головки 2. Для удобства пользования цилиндрическая поверхность головки выполнена рифленой. Под действием пружины 20 фиксатор 5 выходит из хомутика 18 и опирается на торец регулировочного болта 16, который должен быть отрегулирован так, чтобы при неработающем дизеле выход рейки был равен размеру "Стоп", выбитому на корпусе топливного насоса. Пружина 15 при регулировке скручивается. Положение регулировочного болта фиксируют гайкой, после чего пломбируют. Когда объединенный регулятор дизеля поворачивает вал на увеличение подачи топлива, левый хомутик 18 через фиксатор 5 давит на регулировочный болт 16, поворачивая поводок 4, выдвигающий рейку 21 топливного насоса. При повороте вала в другую сторону правый хомутик 14 через пружину 15 воздействует на поводок 4, передвигая рейку 21 на уменьшение подачи топлива. Затяжка пружины 15 и в том, и в другом случае не меняется, так как пружина поворачивается вместе с укрепленными на валу хомутиками 14 и 18. Для отключения насоса фиксатор 5 с помощью головки 2 отводят от регулировочного болта 16, преодолевая усилие пружины 20, и поворачивают на угол 90°. В таком положении головка упирается в торец выступа б, удерживая фиксатор. Освобожденный поводок под действием пружины 15 перемещает рейку топливного насоса на нулевую подачу топлива. В дальнейшем поворот вала никакого перемещения рейки не вызывает.

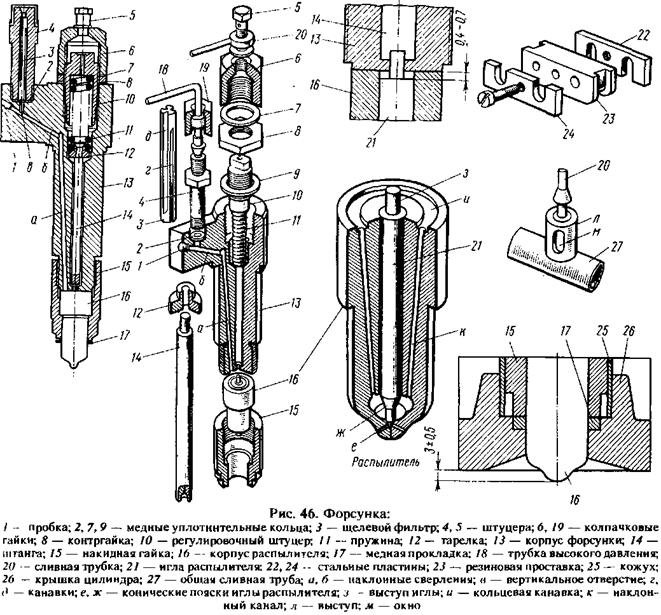

Форсунка Назначение и устройства Форсунка предназначена для впрыска топлива в цилиндр. Она установлена в крышке цилиндра и прикреплена к ней при помощи фланца и трех шпилек (см. рис. 22). Уплотнение форсунки в крышке обеспечивается медной прокладкой 17 (рис. 46), толщина которой подбирается с таким расчетом, чтобы выход носка распылителя был равен 3±0,5 мм. На дизеле K6S310DR применены форсунки закрытого типа, которые посредством иглы распылителя периодически отсоединяют трубопровод высокого давления от камеры сгорания.

Форсунка имеет стальной корпус 13, к которому снизу при помощи накидной гайки 15 прикреплен распылитель, представляющий собой прецизионную пару. Распылитель состоит из корпуса 16 и иглы 21, притертых друг к другу. Игла 21 имеет цилиндрическую направляющую часть диаметром 8 мм и два конических пояска — верхний ж (большой конус) и нижний е (малый конус). Коническим пояском е игла притерта к коническому седлу корпуса распылителя, а большой конический поясок ж является поверхностью, на которую действует давление топлива, создавая подъемную силу. На торце корпуса распылителя сделана кольцевая канавка и, соединенная с полостью под большим коническим пояском ж тремя наклонными каналами к. Снизу корпус распылителя заканчивается сферическим носиком, в котором имеются восемь отверстий диаметром 0,42 мм, предназначенных для распыления топлива. Расположение отверстий обеспечивает хорошее перемешивание топлива с воздухом. Корпус 16 и игла 21 изготовлены из высококачественной стали и термически обработаны. Уплотнение между корпусом 16 распылителя и корпусом 13 форсунки осуществляется притиркой их торцовых поверхностей. В центральное отверстие корпуса 13 форсунки вставлена штанга 14, опирающаяся своим нижним концом на иглу распылителя. Цилиндрический выступ з иглы диаметром 4 мм входит в расточку штанги, чем обеспечивается их соосность, необходимая для нормальной работы форсунки. На верхний конец штанги надевают тарелку 12 и устанавливают пружину 11, затяжку которой производят регулировочным штуцером 10, ввернутым в корпус форсунки. После регулировки форсунки на стенде [начало впрыска должно происходить при давлении топлива 30 МПа (300 кгс/см2)] положение штуцера 10 фиксируют контргайкой 8, под которую ставят медное уплотнительное кольцо 9. На выступающий конец штуцера 10 навернута колпачковая гайка 6, уплотненная медным кольцом 7. К колпачковой гайке штуцером 5 прикреплена сливная трубка 20 для отвода чистого топлива в бак. Сверху в корпус форсунки ввернут штуцер 4, уплотнение которого обеспечивается медным кольцом 2. Вертикальным отверстием в штуцер 4 соединен с каналом в корпусе форсунки, образованным двумя наклонными сверлениями а и б. Конец сверления б заглушён пробкой 1. В отверстие штуцера вставлен щелевой фильтр 3, представляющий собой цилиндрический стержень, на поверхности которого профрезерованы шесть продольных тупиковых канавок. Три канавки д начинаются от верхнего торца фильтра, а три канавки г — от нижнего торца. При работе форсунки щелевой фильтр создает сопротивление на пути движения топлива, так как переход его из одних канавок в другие возможен только через зазор 0,02 мм между фильтром и штуцером. К верхнему концу штуцера 4, имеющему резьбу М22, при помощи колпачковой гайки 19 крепят трубку высокого давления 18. Стальная толстостенная трубка 18 (наружный диаметр ее 10 мм, внутренний — 3 мм) служит для соединения форсунки с топливным насосом. К концам ее приварены конусные наконечники, один из которых притерт к штуцеру 4 форсунки, а другой — к штуцеру 11 топливного насоса (см. рис. 43). Обе трубки 18 и 20 (см. рис. 46) проходят через вырез клапанной коробки. Для уменьшения вибрации трубки уплотнены резиновой проставкой 23, зажатой между двумя стальными пластинами 22 и 24. Работа форсунки. При работающем дизеле трубопровод высокого давления (т. е. полость над нагнетательным клапаном топливного насоса, трубка высокого давления 18, штуцер 4, канал в корпусе форсунки, кольцевая канавка и, три наклонных канала к и полость под иглой в корпусе распылителя) постоянно заполнен топливом под давлением, которое меняется в зависимости от положения плунжера топливного насоса в пределах от 20 до 40 МПа (200 — 400 кгс/см2). Если давление топлива в трубопроводе ниже 30 МПа (300 кгс/см2), то под действием пружины 11 игла 21 прижата к коническому седлу корпуса распылителя, т. е. форсунка закрыта. Когда плунжер топливного насоса торцовой кромкой перекрывает отверстия в гильзе, начинается нагнетание топлива в трубопровод, т. е. давление топлива возрастает. При достижении давления 30 МПа (300 кгс/см2) сила, действующая со стороны топлива на большой конический поясок иглы, преодолевает усилие пружины 11 и поднимает иглу (форсунка открыта). Высота подъема иглы (0,4 — 0,7 мм) ограничена торцом корпуса форсунки. Малый конический поясок иглы открывает путь топливу в цилиндр через отверстия в носке распылителя. Как только плунжер топливного насоса открывает спиральной кромкой отверстие в гильзе, давление топлива в трубопроводе резко падает и под действием пружины игла вновь садится на свое место (форсунка закрыта). Часть топлива из полости под иглой просачивается между корпусом распылителя и иглой, обеспечивая смазывание трущихся поверхностей, проходит по центральному каналу в корпусе форсунки, по отверстию в штуцере 10 и через штуцер 5 попадает в сливную трубку 20. Конец сливной трубки 20 входит в выступ л, приваренный к общей сливной трубе 27, соединенной со сливным коллектором. Выступ л имеет окно м для контроля за сливом топлива из форсунки при работающем дизеле (допускается кап-лепадение топлива, но не течь).

VIII. Регуляторы дизеля Мощность любого двигателя внутреннего сгорания зависит от его конструкции (диаметр цилиндра, ход поршня, число цилиндров и тактность), давления газов в цилиндре и частоты вращения коленчатого вала. Давление газов в цилиндре во время рабочего хода поршня зависит от количества топлива, подаваемого насосом высокого давления через форсунку. Поэтому изменение мощности дизеля осуществляется за счет изменения подачи топлива насосом путем передвижения его рейки (см. с. 85). Рейки всех топливных насосов соединены с общим валом, которым управляет специальный регулятор. Дистанционное управление дизелем с помощью контроллера машиниста позволяет получить восемь ступеней мощности от 73,5 до 993 кВт (от 100 до 1350 л. с). Все дизели по характеру своей работы очень чувствительны к изменению нагрузки. Увеличение нагрузки на дизель вызывает снижение частоты вращения коленчатого вала ("просадку оборотов"), что может привести к остановке дизеля, а уменьшение нагрузки сопровождается резким возрастанием частоты вращения вала, т. е. дизель может пойти "в разнос". Основным потребителем мощности дизеля на тепловозе является тяговый генератор, который за счет системы автоматического регулирования сю мощности обеспечивает постоянную нагрузку на дизель в основном диапазоне скоростей движения тепловоза (11,4 — 65 км/ч). В то же время примерно 10 % мощности дизеля расходуется на привод вспомогательных потребителей компрессор, главный вентилятор, двухмашинный агрегат и два вентилятора охлаждения тяговых электродвигателей), которые не могут обеспечить постоянную нагрузку на дизель, так как компрессор и главный вентилятор автоматически включаются и выключаются, а мощность, потребляемая двухмашинным агрегатом, постоянно меняется. Переменная мощность этих потребителей вызывает изменение частоты вращения коленчатого вала. Для поддержания постоянной частоты вращения вала в условиях переменной нагрузки на дизель нужен специальный регулятор, автоматически управляющий топливными насосами. Дизель на тепловозе должен быть защищен от перегрузки, которая может возникнуть при движении тепловоза с тяжелым составом на низкой скорости (0 — 11,4 км/ч), так как система автоматического регулирования в этом диапазоне скоростей не обеспечивает постоянства мощности тягового генератора из-за большого тока в силовой цепи. Кроме того, дизель нуждается в защите от перегрузки, когда он по ряду причин (неудовлетворительное состояние топливной аппаратуры, отключение одного из насосов, засорение воздушных фильтров турбонагнетателя, неблагоприятные погодные условия и т. д.) не развивает расчетной мощности. Установленный на дизеле K6S310DR центробежный всережимный регулятор непрямого действия защищает его от перегрузки, выполняя функции регулятора мощности. Так как этот регулятор является одновременно регулятором частоты вращения коленчатого вала и мощности дизеля, то он называется объединенным.

|

|||||||||

|

Последнее изменение этой страницы: 2020-12-19; просмотров: 188; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.80.252 (0.011 с.) |

При набегании топливного кулачка 3 (см. рис. 44, а) распределительного вала 2 на ролик толкатель 19 начинает двигаться вверх и своим регулировочным болтом 16 воздействует через стакан 8 на плунжер 9 топливного насоса. Ход плунжера при любой частоте вращения коленчатого вала дизеля одинаков и равен 20 мм, так как зависит только от размеров кулачка 3. Профиль кулачка обеспечивает значительное ускорение движущегося плунжера. Часть хода плунжера (30 — 40 %) затрачивается на его разгон, сопровождающийся вытеснением некоторого количества топлива из надплунжерного пространства обратно в коллектор через отверстия с (см. рис. 43).

При набегании топливного кулачка 3 (см. рис. 44, а) распределительного вала 2 на ролик толкатель 19 начинает двигаться вверх и своим регулировочным болтом 16 воздействует через стакан 8 на плунжер 9 топливного насоса. Ход плунжера при любой частоте вращения коленчатого вала дизеля одинаков и равен 20 мм, так как зависит только от размеров кулачка 3. Профиль кулачка обеспечивает значительное ускорение движущегося плунжера. Часть хода плунжера (30 — 40 %) затрачивается на его разгон, сопровождающийся вытеснением некоторого количества топлива из надплунжерного пространства обратно в коллектор через отверстия с (см. рис. 43).