Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

XI. Система наддува дизеля и выпуска газовСодержание книги

Поиск на нашем сайте

Для нормальной работы дизеля необходимо обеспечивать подачу воздуха в его цилиндры и выпуск из них отработавших газов. Наполнение цилиндров воздухом может осуществляться как за счет разрежения, создаваемого движущимися в цилиндрах поршнями, так и за счет подачи воздуха в цилиндры под давлением, превышающим атмосферное. Во втором случае, т. е. с применением наддува, масса воздуха, заполняющего цилиндр, значительно больше, что позволяет сжигать больше топлива за каждый цикл и повышать мощность дизеля при сохранении его габаритов. Для нагнетания воздуха в цилиндры дизеля используется специальное оборудование, различающееся между собой по приводу и принципу действия. Сжатие воздуха всегда сопровождается повышением температуры, что приводит к снижению его плотности. Это нежелательно, так как одновременно уменьшается масса воздуха в цилиндрах дизеля (воздушный заряд). Охлаждение сжатого воздуха можно производить в промежуточных теплообменниках, расположенных между нагнетателем и воздушным коллектором. В систему наддува дизеля K6S310DR входят турбонагнетатель, воздушные фильтры, охладитель наддувочного воздуха и впускной коллектор. Отработавшие в цилиндрах газы выбрасываются в атмосферу, но перед выбросом они отдают часть своей энергии на привод ротора турбонагнетателя. Отвод газов от цилиндров дизеля осуществляется через цилиндровые крышки и два выпускных коллектора, имеющих надежную теплоизоляцию. Турбонагнетатель

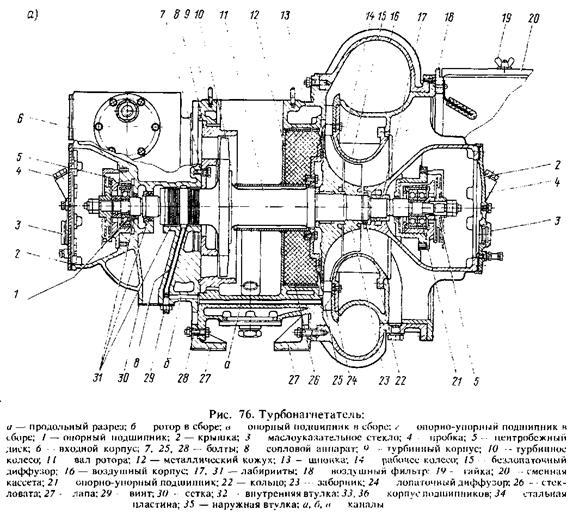

Назначение и устройство. Турбонагнетатель (рис. 76, а) предназначен для подачи воздуха под давлением в цилиндры дизеля. На номинальном режиме работы давление наддувочного воздуха достигает 0,06 МПа (0,6 кгс/см2), а подача — 6550 м /ч (при частоте вращения ротора турбонагнетателя 18 800 об/мин). Установка турбонагнетателя позволила повысить мощность дизеля с 556 до 994 кВт (с 750 до 1350 л. с), одновременно улучшив охлаждение и очистку цилиндров от отработавших газов. На дизеле K6S3I0DR установлен турбонагнетатель типа PDH50V, представляющий собой объединенные в одном агрегате центробежный нагнетатель воздуха и аксиальную турбину. Используя энергию выпускных газов, турбина обеспечивает привод рабочего колеса нагнетателя. С целью уменьшения габаритных размеров агрегата колеса турбины и нагнетателя укреплены на общем валу и образуют ротор турбонагнетателя, опирающийся на быстроходные шариковые подшипники. Неподвижная часть турбонагнетателя (статор) состоит из трех корпусов: входного 6, турбинного 9 и воздушного 16, соединенных цилиндрическими фланцами. Входной корпус 6 соединен с двумя выпускными коллекторами и имеет каналы для прохода выпускных газов к турбине, расположенной в среднем (турбинном) корпусе 9. Патрубки коллекторов уплотнены в каналах входного корпуса тремя чугунными жаропрочными кольцами. Такое телескопическое соединение коллекторов с турбонагнетателем позволяет сохранять достаточную плотность и прочность конструкции при любых температурных линейных деформациях коллекторов. Продукты неполного сгорания топлива (а иногда даже масла), скопившиеся в коллекторах, просачиваются через зазоры в соединениях патрубков с турбонагнетателем, попадают в ванночку и стекают по дренажной трубе, выведенной в раму тепловоза. Ванночка при помощи двух болтов подвешена к торцу входного корпуса. Входной 6 и турбинный 9 корпусы, соприкасающиеся с горячими выпускными газами, отлиты из чугуна и имеют водяные полости для охлаждения водой, циркулирующей в основном контуре. Подвод воды из напорного коллектора осуществляется через нижние, а отвод — через верхние штуцера корпусов, причем из турбинного корпуса вода выходит через два верхних штуцера. Охладившая турбонагнетатель вода отводится по трубопроводу в коллектор горячей воды. К торцу входного корпуса, обращенному к турбинному, крепят тремя болтами 7 с лепестковыми шайбами сопловой аппарат 8, представляющий собой стальное лопастное колесо. Газы, проходящие через сопловой аппарат, перед тем как попасть на лопатки турбинного колеса приобретают нужное направление и большую скорость за счет специальной формы неподвижных лопастей аппарата. Из турбинного корпуса 9 газы отводятся через глушитель в выпускную трубу. В верхней части корпуса имеется прямоугольное отверстие, заканчивающееся обработанным фланцем для крепления глушителя. Снизу к турбинному корпусу крепят болтами 28 две лапы 27 для установки турбонагнетателя на кронщтейн, прикрепленный восемью шпильками к заднему торцу блока цилиндров. Турбонагнетатель закрепляют на кронштейне восемью болтами. Воздушный корпус 16 центробежного нагнетателя отлит из алюминиевого сплава и имеет форму улитки. К переднему фланцу корпуса при помощи шпилек прикреплен воздушный фильтр 18 с четырьмя сменными кассетами 20. В качестве фильтрующего материала используется металлическая вата или путанка из капроновых нитей. Подготовленные к работе кассеты промасливают и устанавливают на корпусе фильтра 18, закрепляя каждую кассету двумя барашковыми гайками 19. Легкий алюминиевый корпус фильтра имеет перегородки, создающие лабиринт для прохода воздуха. Внутренние поверхности корпуса покрыты поролоном, выполняющим роль звукоизолятора. Чтобы ограничить передачу тепла от выпускных газов к нагнетаемому воздуху, между турбинным 9 и воздушным 16 корпусами имеется теплоизоляция. Она состоит из стекловаты 26, заключенной в металлический кожух 12, который прикреплен болтами к воздушному корпусу. Кожух 12 одновременно охватывает вал ротора, уменьшая возможность его нагрева и передачи тепла по валу к рабочему колесу нагнетателя. В воздушном корпусе 16 смонтированы два диффузора — безлопаточный 15 и лопаточный 24, соединенные между собой восемью болтами 25. Безлопаточный диффузор 15 направляет воздух, прошедший через воздушные фильтры, на лопатки рабочего колеса 14.

Лопаточный диффузор 24 служит для направления воздуха, отбрасываемого лопастями рабочего колеса, в расширяющийся канал улиткообразного корпуса. За счет формы лопаток диффузора уменьшается скорость нагнетаемого воздуха и одновременно увеличивается его давление. Ротор турбонагнетателя (рис. 76, б) состоит из вала 11 и двух колес: турбинного 10 и рабочего 14. Диск турбины приварен к валу 11, причем плавный переход (галтель) от вала к диску обеспечивает достаточную прочность турбины. В диске сделано 45 елочных пазов для крепления лопаток, изготовленных из жаропрочной стали и имеющих елочные хвостовики. Все лопатки для прочности скреплены бандажной проволокой. Рабочее колесо нагнетателя состоит из двух частей, отлитых из алюминиевого сплава. Одна часть колеса — заборник 23 — имеет спиральные лопасти, а другая (рабочая) — прямые радиальные, причем переход от спиральных лопастей к радиальным выполнен плавным. Колесо с помощью шпонки 13 напрессовано на вал до упора в выступ и закреплено кольцом 22, которое насаживается на вал в горячем состоянии. Вал ротора через внутренние втулки 32 (рис. 76, в и г) опирается на быстроходные шариковые подшипники, смонтированные в камерах корпусов 33 и 36. Со стороны турбинного колеса расположен один опорный подшипник 1, а со стороны рабочего колеса нагнетателя — два опорно-упорных подшипника 21. Между наружными кольцами подшипников и корпусами установлены эластичные элементы, состоящие из наружных втулок 35 и пружинного комплекта перфорированных стальных пластин 34, смягчающих удары при высокой частоте вращения ротора. Смазывание подшипников осуществляется дизельным маслом, заливаемым в камеры через специальные горловины, которые закрыты пробками 4. Для контроля за уровнем масла в камерах крышки 2 оснащены круглыми стеклами 3. При неработающем дизеле уровень масла должен быть выше центра стекла на 4 мм. Для смазывания подшипников применены центробежные диски 5, укрепленные на валу ротора. Вращающиеся диски захватывают масло и забрасывают его в корпуса подшипников, после чего масло вновь стекает в камеру. Уплотнение по валу ротора осуществляется лабиринтами 17 и 31. Лабиринт 31 предотвращает попадание выпускных газов в подшипник 1 со стороны турбинного колеса, а лабиринт 17 не допускает подсоса масла рабочим колесом нагнетателя из масляной камеры подшипников 21. Для более надежной защиты подшипника 1 от выпускных газов к лабиринту 31 подводится воздух под давлением из улиткообразного канала корпуса нагнетателя по каналам а, бив. Количество нагнетаемого воздуха регулируется винтом 29, ввернутым в корпус. Просочившийся через лабиринт воздух не попадает в подшипниковую камеру, а выходит в атмосферу через отверстие в корпусе 6, закрытое сеткой 30. Работа турбонагнетателя. Отработавшие газы, выходящие из цилиндров дизеля, проходят по двумя выпускным коллекторам и поступают во входной корпус 6 турбонагнетателя. Пройдя по каналам входного корпуса, газы через сопловой аппарат 8 выбрасываются на лопатки турбинного колеса 10, приводя его вместе с валом 11 ротора во вращение, и затем через глушитель и выпускную трубу выходят в атмосферу. Рабочее колесо 14 нагнетателя раскручивает своими лопастями воздух. Под действием центробежной силы вращающиеся частицы воздуха отбрасываются к периферии, и по центру рабочего колеса создается разрежение. За счет разницы давлений происходит подсос воздуха из дизельного помещения тепловоза в полость воздушного корпуса 16. Воздух поступает в дизельное помещение из атмосферы через воздушные фильтры, смонтированные на дверях капота, оборудованных жалюзи с неподвижными створками. Далее воздух очищается в фильтрующих кассетах 20 самого турбонагнетателя. Очищенный воздух направляется безлопаточным диффузором на лопасти заборника 23, захватывается вращающимся колесом и попадает в лопаточный диффузор 24, из которого подается в расширяющийся канал улиткообразного корпуса 16. В диффузоре скорость движения воздуха снижается, а давление растет. Воздух под давлением проходит по патрубку в промежуточный охладитель, где отдает часть тепла воде вспомогательного контура, циркулирующей по горизонтальным трубкам охладителя, а затем поступает во впускной коллектор. Снижение температуры воздуха увеличивает его плотность и позволяет подавать больше воздуха в цилиндры дизеля, что необходимо для получения хорошей горючей смеси.

|

||||

|

Последнее изменение этой страницы: 2020-12-19; просмотров: 196; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.011 с.) |