Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Топливоподкачивающий и ручной насосы

Топливоподкачивающий насос шестеренного типа (рис. 39) обеспечивает подачу топлива из бака через фильтры в топливный коллектор. Подача насоса 2520 л/ч (42 л/мин) при частоте вращения коленчатого вала дизеля 750 об/мин. В чугунном корпусе 8 расположены две стальные цилиндрические прямозубые шестерни 1 и 6 (z — 10), находящиеся в зацеплении. Корпус имеет два обработанных фланца 18 для крепления всасывающей и нагнетательной труб. С торцов корпус закрыт крышками 3 и 9, которые фиксируются относительно него двумя штифтами 23 диаметром 8 мм и стянуты шестью шпильками 7 (М8). При сборке насоса между крышками и корпусом ставят прокладки из кальки. Передняя крышка 9 одновременно является корпусом шарикового подшипника 14, на который опирается вал 16 ведущей шестерни 6. Двумя другими опорами вала служат бронзовые втулки 5, запрессованные в расточки крышек. Шариковый подшипник 14 является опорно-упорным, поэтому его положение зафиксировано тремя стопорными кольцами. Стопорные кольца 12 не допускают смещения подшипника по валу, а стопорное кольцо 11 закрепляет подшипник в корпусе. Вал 4 ведомой шестерни 1 вращается в двух других бронзовых втулках, тоже расположенных в крышках. Смазывание втулочных подшипников 2 и 5 осуществляется топливом, для подвода которого на поверхности крышек сделаны выемки, соединенные с канавками а во втулках.

Шестерни 1 и 6 напрессованы на валы 4 и 16. Ведущая шестерня 6 дополнительно фиксируется шпонкой 19. На переднем конце ведущего вала 16 укреплена при помощи шпонки 21 и корончатой гайки 22 шестерня привода 13 (z = 26). Шестеренный привод насоса от коленчатого вала увеличивает частоту вращения рабочих шестерен до 1100 об/мин при номинальном режиме работы дизеля.

В расточках передней крышки установлены три сальника. Просачиванию топлива по валу препятствуют два сальника 17, а просачиванию масла, смазывающего шестерню 13 и подшипник 14, — сальник 20, дополнительно закрепленный в корпусе стопорным кольцом 10. Между сальниками 17 и 20 в передней крышке 9 имеется открытая полость Л для вытекания просочившегося топлива или масла. Насос прикреплен к главному масляному насосу дизеля при помощи фланца 15, отлитого за одно целое с передней крышкой. Во фланце 15 просверлены четыре отверстия под шпильки, ввернутые в переднюю крышку 15 масляного насоса (см. рис. 63).

Ручной насос КВ-2 крыльчатого типа установлен на переднем конце дизеля с правой стороны.- Насос состоит из корпуса, крышки, крыла, укрепленного на валу, и перегородки. Корпус 1 насоса (рис. 40, а) отлит из чугуна заодно с двумя патрубками и двумя ушками. Патрубки заканчиваются фланцами б, используемыми для подсоединения всасывающей и нагнетательной труб, а в ушках а сделаны отверстия под болты крепления насоса. Внутри корпус имеет коническую расточку под подвижное крыло 5. Со стороны всасывающего патрубка в корпусе установлена литая латунная фигурная перегородка 9, положение которой относительно корпуса фиксируется цилиндрическим штифтом диаметром 5 мм. В перегородке сделаны два окна г, закрытых двумя пластинчатыми клапанами 8 и 14, осями поворота которых являются шплинты 7, проходящие через отверстия в приливах перегородки 9. Уплотнение перегородки относительно корпуса достигается за счет притирки, а относительно вала 4 — с помощью войлочной прокладки в, установленной в специальном пазу. Крыло 5 отлито из латуни и имеет два прямоугольных окна, закрытых пластинчатыми клапанами, аналогичными по конструкции и креплению с клапанами перегородки. Крыло укреплено на стальном валу 4, один конец которого входит в гнездо корпуса, а другой нроходит через крышку 10. Литая чугунная крышка 10 прикреплена к корпусу четырьмя болтами М8. Между крышкой и корпусом уплотнение обеспечивается за счет притирки сопрягаемых поверхностей. Относительно крышки вал уплотняется сальником из асбестового шнура. Для монтажа сальника в центральном приливе крышки расточено гнездо д. Уложенный в гнездо асбестовый шнур прижимается латунной втулкой 11, положение которой (а значит, и плотность набивки сальника) регулируется гайкой 12, навернутой на прилив. Под гайку 12 ставят пластмассовое кольцо. Работа ручного насоса. Крыльчатый насос приводится в действие рукояткой 3, надетой на квадратный хвостовик вала 4 и закрепленной гайкой. В крышке 10 имеется отверстие е с резьбой, закрытое пробкой. Оно используется для заполнения дизельным маслом камеры насоса между перегородкой 9 и крылом 5, что облегчает процесс всасывания топлива в начале работы насоса.

При повороте рукоятки против часовой стрелки (рис. 40, б) поворачивается крыло 5, т. е. в камере В создается разрежение. Клапан 14 перегородки автоматически открывается, а клапан 2 крыла закрывается, в результате чего камера В заполняется топливом, поступающим через всасывающую трубу 15. Одновременно другая часть крыла, приближаясь к перегородке 9, увеличивает давление в камере А. При закрытом клапане 8 перегородки открывается клапан 6 крыла, и начинается нагнетание топлива в камеру Б и далее в нагнетательную трубу 13. При обратном ходе крыла разрежение создается в камере А, а нагнетание топлива из камеры В в камеру Б осуществляется через открытый клапан 2 крыла. Полный угол поворота рукоятки (а значит, и крыла)»120°. Максимальная подача насоса 22,5 л/мин достигается равномерным качанием рукоятки с частотой 55 ходов в 1 мин. Топливные фильтры

В системе используются фильтры грубой и тонкой очистки топлива. В крышку ввернуты два цилиндрических направляющих стержня 5 и стержень 17, имеющий квадратное сечение. На стержне 17 установлены пластины (ножи) 2 толщиной 0,1 мм, расположенные между рабочими пластинами 3. Во избежание перекоса стержней 5 и 17 на их концы надета стальная фигурная шайба 19, закрепленная диском 20. Последний установлен на центральном стержне 18 и зашплинтован. В крышке имеются каналы для входа неочищенного топлива и выхода чистого. Крышка прикреплена к корпусу фильтра четырьмя винтами 10.

Очищенное топливо из полости Б внутри фильтрующего элемента по выходному каналу в крышке, штуцеру 16 и трубопроводу 14, прикрепляемому к фильтру накидной гайкой 15, отводится к топливоподкачивающему насосу. Для очистки фильтра поворачивают рукоятку 12, укрепленную на конце стержня 18. Установленные на стержне рабочие 3 и промежуточные 4 пластины поворачиваются относительно неподвижных ножей 2, которые очищают грязь с поверхностей рабочих пластин. Рекомендуется поворачивать рукоятку по часовой стрелке на три оборота только при неработающем дизеле. Удаленная с пластин грязь оседает на дне корпуса. Ввернутая снизу в корпус пробка 22 позволяет удалять грязь без снятия и разборки фильтра.

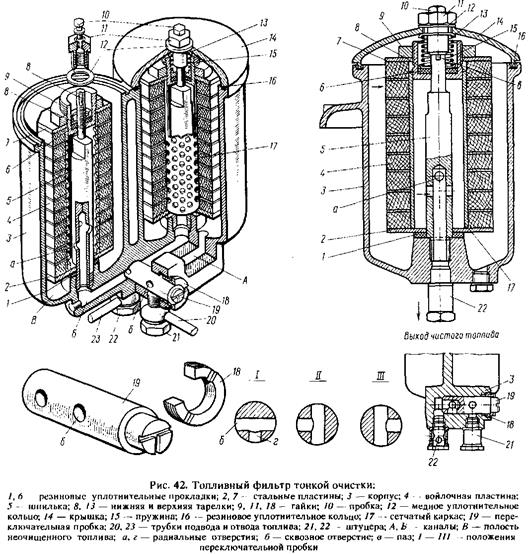

Два одинаковых по конструкции фильтра тонкой очистки установлены на нагнетательном трубопроводе перед топливным коллектором. Они укреплены при помощи кронштейна на переднем торце блока дизеля. Каждый фильтр (рис. 42) имеет двухсекционный корпус 3, отлитый из алюминиевого сплава. В нижней части корпуса сделан прилив, объединяющий обе секции. В приливе просверлены каналы А и Б, соединенные между собой центральным отверстием, в которое вставлена переключательная пробка 19. В двух поперечных плоскостях пробки, совпадающих с каналами А и Б, просверлены сквозные отверстия б диаметром 10 мм и радиальные отверстия г диаметром 12 мм. Пробка имеет три рабочих положения: I — включены обе секции; II — работает только левая секция; III — работает только правая секция. Для поворота пробки в одно из рабочих положений на ее торце профрезерован Т-образный паз, причем расположение прорезей совпадает с расположением отверстий в пробке. Пробка фиксируется гайкой 18, ввернутой в корпус фильтра. Между корпусом 3 и гайкой 18 ставят резиновое уплотнительное кольцо. Снизу в прилив корпуса ввернуты штуцера 21 и 22 для подвода неочищенного и отвода чистого топлива.

В днище каждой секции имеется прилив, в центре которого сделано отверстие, соединяющее полость В секции с каналом Б. В прилив ввернута пустотелая шпилька 5 с двумя радиальными отверстиями а, на которую надевают фильтрующий элемент. Основанием фильтрующего элемента является стальной цилиндрический сетчатый каркас 17, к которому снизу приварена стальная пластина 2. На каркас надевают пластины 4 из войлока, между которыми ставят бумажные прокладки. Собранный фильтрующий элемент закрывают стальной пластиной 7 и сжимают гайкой 9, навернутой на резьбовой конец каркаса. Под фильтрующий элемент ставят резиновую угтлотнительную прокладку /. Такую же прокладку 6 надевают на шпильку после постановки фильтрующего элемента. Каждая секция закрыта крышкой 14, которая уплотнена резиновым кольцом 16, установленным в цилиндрической проточке на торце корпуса. Крышка закреплена гайкой 11, навернутой на хвостовик шпильки. Крепление фильтрующего элемента в корпусе обеспечивается пружиной 15, зажатой между двумя тарелками 8 и 13, из которых одна упирается в элемент, а другая — в крышку.

Топливо от топливоподкачивающего насоса подводится к фильтру по трубке 20 и, двигаясь через пустотелый штуцер 21, переключательную пробку 19 и канал А, заполняет обе секции. Под-давлением топливо проходит через фильтрующий элемент и радиальные отверстия а внутрь пустотелой шпильки, а далее по каналу Б, штуцеру 22 и трубопроводу 23 отводится в топливный коллектор. Для выпуска воздуха из фильтров на конце шпильки профрезерован паз в, а в гайку 11 ввернута пробка 10. При отвертывании пробки 10 полость неочищенного топлива соединяется с атмосферой, и воздух вместе с топливом выходит из секции. В качестве фильтрующего элемента могут быть использованы бумажные элементы ФЭТО (фильтрующий элемент тонкой очистки). На металлический сетчатый каркас элемента, соединенный с двумя крышками, надет бумажный гофрированный цилиндр, закрытый снаружи перфорированным картоном. Элемент ФЭТО устанавливают и закрепляют в корпусе так же, как и войлочный фильтрующий элемент. Очистка топлива осуществляется за счет прохода его через специальную бумагу марки БФДТ, обеспечивающую задержку механических частиц размером до 3 — 5 мкм. Высокая грязеемкость фильтровальной бумаги позволяет работать фильтру без смены 7,5 мес (между текущими ремонтами).

|

||||||||

|

Последнее изменение этой страницы: 2020-12-19; просмотров: 148; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.33.87 (0.009 с.) |

Неочищенное топливо, поступающее по трубопроводу 6, через пустотелый штуцер 8 и входной канал заполняет пространство А между корпусом и фильтрующим элементом. За счет разности давлений (трубопровод 6 соединен с топливным баком, в котором поддерживается атмосферное давление, а трубопровод 14 — с топливоподкачивающим насосом, создающим в нем разрежение) топливо проходит через щели между рабочими пластинами, образованные звездочками.

Неочищенное топливо, поступающее по трубопроводу 6, через пустотелый штуцер 8 и входной канал заполняет пространство А между корпусом и фильтрующим элементом. За счет разности давлений (трубопровод 6 соединен с топливным баком, в котором поддерживается атмосферное давление, а трубопровод 14 — с топливоподкачивающим насосом, создающим в нем разрежение) топливо проходит через щели между рабочими пластинами, образованные звездочками.