Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Контроль качества и приемка каменных работСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте По мере возведения каменных конструкций осуществляется систематический контроль правильности перевязки кладки, толщины и заполнения швов, вертикальности, горизонтальности и прямолинейности поверхностей и углов. Качество заполнения швов следует проверять не реже трех раз по высоте этажа. Вертикальность граней, углов кладки и горизонтальность ее рядов проверяют не реже двух раз на 1 м высоты кладки, а толщину швов — через 5...6 рядов. По окончании кладки каждого этажа необходимо выполнить геодезическую проверку горизонтальности и вертикальности стен. При промежуточной и окончательной приемке каменных работ проверяют правильность устройства осадочных и температурных швов; качество гидроизоляции кладки; наличие и правильность установки закладных деталей, связей, анкеров; качество поверхностей фасадных неоштукатуренных стен; соблюдение цвета, требуемой перс-вязки, рисунка и расшивки швов. Схемы операционного контроля качества выполнения каменных конструкций приведены в прил. 4. ГЛАВА 8. ДЕРЕВЯННЫЕ РАБОТЫ 8.1. Древесина и способы ее обработки Древесина в нашей стране была и является одним из основных строительных материалов из-за ее широкого распространения и хороших строительных свойств: прочности, легкости, низкой теплопроводности и привлекательного внешнего вида. К недостаткам древесины следует отнести низкую гнилостой-кость, возгораемость, коробление, растрескивание при увлажнении — высыхании и др. В зависимости от тщательности обработки различают работы: плотницкие, к которым относят изготовление деревянных конструкций и деталей с грубой обработкой поверхностей; столярные — белодеревные (изготовление оконных переплетов, дверей и пр.), краснодеревные (изготовление изделий под лак и полировку). Материалом для плотницких и столярных работ служит ствол. Из остальных частей дерева (корней и кроны) получают деготь, скипидар и другие вещества. Ствол имеет форму конуса. При большой его конусности (сбежистости) при обработке не используется до 60 % ствола. При транспортировании и гниении может быть «потеряно* еще до 20%, так что коэффициент использования ствола 20...50%, Коническая распиловка ствола (рис. 8.1) используется западноевропейскими строительными фирмами для Экономии древесины. При плотницких работах в основном используется древесина хвойных пород (сосна, ель), при столярных — лиственных (дуб, бук). Древесина — клеточный материал, содержащий до 50 % влаги, поэтому древесину лучше заготавливать зимой, когда дерево не насыщено соками и, следовательно, меньше подвергнуто гниению. При обработке древесины следует учитывать усушку и возможное коробление материала после распиловки, наличие косослоев, трещин и др. (рис. 8.2). Усушке в большей степени подвержена заболонная часть, поскольку ее клетки меньше заполнены смолой, чем ядро.

Рис. 8.1. Коническая распиловка бревен: а — выигрыш в использовании; 6 — применение в конструкциях; в — изготовление балок традиционной формы

Рис. 8.2. Строение ствола и характер коробления пиломатериала: 1 — сердцевина; 2 — ядро; 3 — заболонь; 4 — комбиальный слой; 5 — луб; 6 — кора

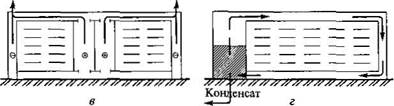

Рис. 8.3. Способы сушки древесины: а — естественная; б — в низкотемпературной камере; в — лод токами высокой частоты; г — в конденсационной камере Для предохранения древесины от порчи ее сушат. Сушка может быть естественной и искусственной. При естественной сушке пиломатериал складируется с зазорами в штабелях (рис. 8.3) и выдерживается от 1,5 мес. до 1,5 лет. Искусственная сушка может быть низкотемпературной, токами высокой частоты, конденсационной. В низкотемпературной и конденсационной камерах древесину сушат 10 сут., под воздействием тока высокой частоты — 3 сут. Предпочтение отдается конденсационной сушке, при которой подогретый воздух, циркулируя по камере, отдает влагу в конденсационной камере, а затем вновь используется. Сокращаются расходы на подогрев воздуха. Чтобы предохранить древесину от гниения, ее пропитывают антисептиком (NaF), обмазывают креозотом, окрашивают масляными красками или лаками. Для защиты от возгорания древесину окрашивают огнезащитными красками, обмазывают пастами или покрывают штукатуркой, асбестом и другими несгораемыми материалами. Клетки мягких пород древесины можно заполнять полимерами и получать так называемую модифицированную древесину, отличающуюся повышенными прочностью, долговечностью и огнестойкостью. В зависимости от диаметра ствола в отрубе (верхнем сечении) различают: бревна (диаметр более 12 см); подтоварник (диаметр 8...11 см); жерди (диаметр 3...7 см). В строительстве используются в основном бревна: строительные для изготовления несущих конструкций; пиловочные для

Рис. 8.4. Виды пиломатериала: а — пиловочное бревно; б ~ пластина; е — четвертины; г — брус; д — обрезные доски; е — необрезная доска; ж — горбыль; з — строганая доска; и ~ шпунтованные доски; к — фальцованные доски; л — плинтус; м — наличник получения пиломатериалов. Стандартная длина бревен 3... 6,5 м с градацией через 0,5 м, стандартная длина пиломатериала I... 6,5 м с градацией через 0,25 м (рис. 8.4).

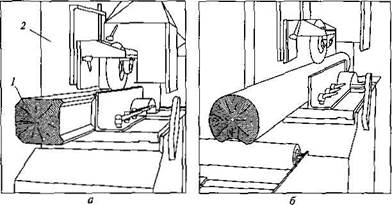

Рис. 8.5. Изготовление профилированных брусьев (а), оцилиндрованных бревен (б): 1 — изделие; 2 — станок

Рис. 8.6. Контрольно-измерительный и электрифицированный инструмент: а — шило; 6 — циркуль; в — рейсмус; г — ярунок; д — угольник; е — черта; ж — отволока; з — ватерпас; и ~ марка; к, л, м,», о — электрифицированный инструмент; соответственно рубанок, дисковая пила, дрель, стусловая пила, шлифователь

в г д Рис. 8.7. Способы ручной обработки древесины: о — теска и рубка; б — поперечное и продольное пиление; в — строгание; г — долбление; д — сверление На деревообрабатывающих комбинатах осуществляются следующие виды обработки: продольная распиловка на пилорамах, шпа-лорезках и продольно-круглопильных станках; поперечное распиливание досок на торцовочных станках; острожка на рейсмусных и фуговальных станках; нарезка шипов на шипорезных станках; проушин на фрезерных и т.д. На рис. 8.5 показан процесс изготовления стеновых брусьев и оцилиндрованных бревен с выборкой пазов на станке «Макрон». На рис. 8.6 приведены основные виды контрольно-измерительного и электрифицированного инструмента для распиливания, острожки, сверления и других видов обработки древесины на рабочем месте. Значительная часть технологических операций по обработке древесины еще выполняется вручную (рис. 8.7). Кроме пиломатериала строители широко используют древес-но-волокнистые плиты (оргалит), древесно-стружечные плиты (ДСП) и фанеру: обычную, декоративную и бекелизированную (водостойкую). При возведении деревянных конструкций выполняются следующие виды соединений: а — сплачивание, б — сращивание, в — наращивание, г — соединение под углом (рис. 8.8): 1— 4 — сплачивание: впритык, прямоугольный, треугольный и двойной шпунт; 5— 9 — сплачивание в четверть, вразбежку, вножовку, внахлестку, в полукруглый паз; 10— 14 — сращивание в прямой притык, в притык с гребнем, в простой и косой замок, замок с зубом; 75— /7— наращивание в полдерева на болтах, хомутами, косой накладкой; 18, 19 — то же впритык с анкером и сквозным шипом; 20—23 — соединение под углом в поддерева, в полулапу, в шип, угловым сковороднем; 24 — примыкание с врубкой в сковородень; 25 — пересечение в полдерева; 26 — лобовая врубка.

15 16 б 17

п

Л 23

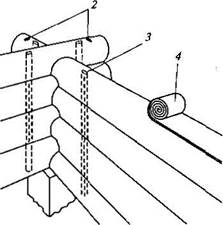

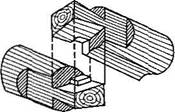

Рис. 8.8, Основные виды соединений деревянных элементов 8.2. Возведение строительных конструкций из бревен и пиломатериала По конструкции стен деревянные здания делятся на бревенчатые (рубленые), брусовые, каркасные, щитовые и панельные. Бревенчатые стены собирают из горизонтальных радов — венцов с прокладкой мха, пакли, других изоляционных материалов. Для устойчивости через 1,5...2 м венцы скрепляют между собой шипами (шкантами) или металлическими нагелями (рис. 8.9). Вследствие усушки древесины стены дают осадку, достигающую '/го их высоты. Поэтому над оконными и дверными коробками оставляют зазоры на осадку, а проконопачивание стен выполняется через 1 год. Толщина наружных стен принимается в пределах 22...26 см. Для внутренних стен используют более тонкие бревна, а для сохранения одинаковой высоты венцов уменьшают ширину припа-зовки. Первый ряд (оклад) устанавливают из толстых бревен с врубкой вполдерева, остальные венцы сопрягают в узлах в чашку (в обло) или лапу. При укладке венца прочерчиванием определяют глубину паза и размер врубки угла; с нижней стороны каждого бревна венца вырубают полукруглый паз, врубку угла, сверлят отверстия под шипы; расстилают паклю и устанавливают бревна венца. При устройстве стен из оцилиндрованных бревен венцы скрепляются болтами, паклю заменяют пенополистирольной лентой, а в бревнах прорезают пазы для образования организованных трещин. В конструкциях оконных и дверных проемов предусматривается возможность свободной осадки конструкций. Брусовые стены собираются из изготовленных на заводе брусьев с деталями их сопряжений. Применяются брусья размерами 10x10.,.20x20 см, Брусовые стены из-за их эстетичности часто устраивают без обшивки, покрывая их специальными лаками. Распространенные сечения брусьев и врубки углов приведены на рис. 8.10. Каркасные здания строились в средние века в Западной Европе. Затем этот метод широко распространился в Северной Америке. Сейчас каркасные здания собирают на месте (рис. 8,11) из отдельных элементов (нижней и верхней обвязки, стоек, раскосов, прожилин) или устанавливают легкими каркасными блоками, временно раскрепляют подпорками, а затем постоянно — верхней обвязкой. Обшивку каркасов можно выполнять с вертикальным, горизонтальным или наклонным расположением обшивочных досок. Однако горизонтальная обшивка обеспечивает лучшую защиту от атмосферных воздействий (рис. 8.12). Пространство между обшивками заполняют плитным или засыпным утеплителем. Для предупреждения проникания водяных

Рис. 8.9. Возведение бревенчатых стен: а, б ~ сплачивание венцов деревянными шкантами и металлическими нагелями; в — прорезка паза для организованной трещины; г — припуск на осадку; д — рубка угла в чашку и лапу; е, ж — конструкция простой лапы и лапы с шипом; / — шканты; 2 — болты; 3 — нагель; 4 — теплоизоляционная лента

ж Рис. 8.10. Элементы брусовых стен и способы их соединения: а — виды брусовых профилей; 6 — сплачивание; в, г — рубка угла впритык с шипом, в полулапу и в полусковородень; д, е — виды пересечений, примыканий и соединений, применяемых зарубежом; ж — примыкания внутренних стен к наружным; з — конструкция сжимов

Рис. 8.12. Обшивка каркаса досками, расположенными: а — вертикально; б — наклонно; в — горизонтально; г — разновидности горизонтальной обшивки; / — кляммеры

Рис. 8.13. Сборка деревянных зданий из щитов и панелей: а — последовательность установки щитов и панелей; 6 — конструкция щита; в — конструкция панели; 1, 2, 3 — щиты: соответственно угловые, рядовые, внутренние; 4 — дощатая обшивка; 5 — утеплитель; 6,7— фанерная обшивка внутренняя и наружная; 8 — плитный утеплитель паров утеплитель защищают пароизоляционным пленочным или рулонным слоем гидроизоляции. В последнее время для обшивки каркасов стали использовать клееные плиты «Термобрик» с эффективным утеплителем. Наружная поверхность плит состоит из тонких пластинок, имитирующих кирпичную кладку. При малоэтажном строительстве стены можно возводить из щитов или панелей (рис. 8.13). При обшивке панелей используются не доски, а фанера, что позволяет увеличить их размеры и превратить процесс возведения стен в монтажный процесс, состоящий из следующих операций: тщательная установка нижней обвязки (точность установки контролируется по равенству диагоналей); монтаж, скрепление с обвязкой и между собой щитов или панелей наружных стен и перегородок; укладка и скрепление с панелями (щитами) верхней обвязки; укладка щитов (панелей) перекрытий, на которые обычно опирается мансардный этаж. Распространенные конструкции мансард и узлы соединения их элементов показаны на рис. S.14, Внедрение новых эффективных утеплителей, профилированных брусьев и оцилиндрованных бревен, мансардных и деревоме-таллическкх оконных заполнений позволяет применять в деревянном строительстве индустриальные методы.

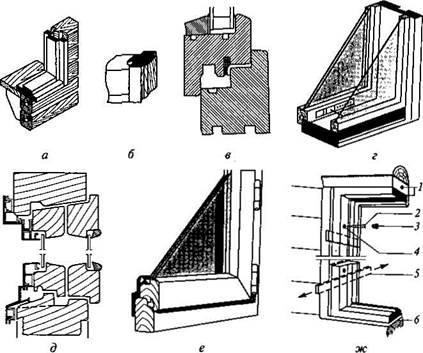

Ж 3 Рис. 8.14. Устройство мансард: а, 6, в — с одно-, двух- и четырехскатной крышей; г — с ломаной кровлей; д, е — коньковые узлы; ж — стык стоек; з — варианты опирания стропил Процесс сборки и монтажа состоит из следующих основных технологических операций: сборка стен с установкой металлических болтов и нагелей, оконных и дверных заполнений; монтаж балок перекрытий, укладка утеплителя между балками, чернового пола мансарды; установка стропил, укладка утеплителей, в том числе теплоот-ражающего; устройство обрешетки и кровли; обшивка и утепление фронтонов, установка мансардных оконных заполнений; отделочные работы (устройство лестниц, полов, подшивка потолков и т.д.), 8.3. Установка столярных изделий В последнее время столярные изделия из древесины стали заменять пластмассовыми и металлическими. Однако древесина по-прежнему остается надежным, проверенным временем, экологически безвредным, эстетичным строительным материалом, более предпочитаемым, чем пластмассы, тем более промышленность выпускает новые деревянные и деревометаллические оконные системы. Деревянные дверные заполнения устанавливают в процессе или после возведения стеновых ограждений. В сборных панельных зданиях дверные и оконные блоки устанавливают на заводе. Коробки в каменных стенах прикрепляют к антисептированным пробкам в кладке с помощью шурупов или заостренных ершей. Вместо конопачения щелей между оконной коробкой и стеной их заполняют монтажной пеной — макрофлексом. В брусчатых и бревенчатых стенах коробки чаще устанавливают на гребни, нарубаемые в венцах, образующих проемы (рис. 8.15). При этом над коробками оставляют зазор 8... 10 см на осадку венцов при их усушке и уплотнении горизонтальных пазов. В деревянных каркасных зданиях коробки крепят гвоздями или шурупами к стойкам и ригелям каркаса. Зазоры между стеной и коробкой тщательно проконопачивают антисептированными тепло- и звукоизоляционным материалами. Окончательно оконные блоки закрепляют только после выверки их вертикальности и горизонтальности, а также совпадения их вертикальных и горизонтальных осей с заполнением других проемов. Столярные перегородки состоят из щитов, собранных из двух — четырех полотен, аналогичных по устройству дверным полотнам. Поступающие на объект в готовом виде щиты устанавливают непосредственно на чистый пол или на уложенный на полу брус, толщина которого равна толщине обвязки щита. К полу (брусу), стенам и потолку щиты крепят ершами. При установке щиты крепят один к другому гвоздями или шурупами. Иногда между нижним брусом и потолком ставят стойки, между которыми устанавливают щиты. В месте примыкания перегородки к потолку пришивают карниз или галтель, у пола — плинтус. На вертикальные стыки щитов нашивают нащелъники. Погонажные изделия прирезают на месте установки с соединением в углах на «ус*. Наличники крепят к коробкам гвоздями или шурупами. Гнезда под гвозди заполняют наполнителем и покрывают лаком. Плинтусы крепят к кирпичным стенам и перегородкам гвоздями в заделанные в стену пробки. Деревянные лестницы в готовом виде устанавливают целыми маршами.

Рис. 8.15. Конструкции деревянных и деревометаллических оконных систем: а, б — установка блоков с раздельными переплетами; в — клееные деревянные с однокамерным стеклопакетом; г — с раздельными переплетами и тройным остеклением; д — со спаренными переплетами и алюминиевой облицовкой; е — дерево-алюминиевые с двухкамерным стеклопакетом и теплосберегающей металлизированной пленкой; ж — выверка и закрепление оконной коробки; / — припуск на осадку; 2 — шуруп; 3 — пластмассовая крышка; 4 — отверстие; 5 — установочные клинья; 6 — оконная коробка К встроенному оборудованию относятся стенные шкафы, шкафы-перегородки, шкафы-антресоли, подоконные холодильные шкафы и т. д. На строительную площадку это оборудование поступает с заводов я из мастерских в собранном виде, проолифленное и огрунтованное или покрашенное за один раз. Встроенное оборудование устанавливают после окончания штукатурных работ; окрашивают его одновременно с отделываемыми помещениями. Встроенное оборудование, поступающее на площадку в окончательно отделанном виде (полированное, с лаковым покрытием), устанавливают после окончания всех отделочных работ, в том числе и малярных. 8.4. Контроль качества и приемка работ При выполнении работ должны оформляться следующие акты на скрытые работы: на антисептическую и огнезащитную обработку древесины с приложением данных анализа лаборатории; на заделку оконных и дверных блоков в стенах; на анкеровку балок перекрытий в стенах; на крепление деревянных перегородок к стенам. Качество работ должно отвечать требованиям СНиП. Боковые поверхности оконных блоков, соприкасающиеся с каменной кладкой или бетоном, антисептируют и защищают гидроизоляцией. Оконные шпингалеты, а также завертки в форточках и встроенных шкафах должны обеспечивать плотный притвор. Подоконные доски должны быть установлены так, чтобы их верхняя поверхность имела уклон внутрь помещения. Все скобяные изделия устанавливают после окончательной окраски окон и дверей. При приемке смонтированных конструкций их отклонения от проектного положения не должны превышать нормативов, приведенных в прил. 4. ГЛАВА 9. СВАРОЧНЫЕ РАБОТЫ 9.1. Способы сварки и виды сварных соединений Сваркой называется технологический процесс, в результате которого достигается неразъемное соединение деталей из металлов и их сплавов или из разнородных материалов (металлов с неметаллами). В зависимости от состояния металла в процессе сварки все существующие сварочные процессы могут быть разделены на следующие группы: термические (сварка плавлением), при которых металлы в месте соединения расплавляются; механические, при которых металлы соединяются в результате совместной пластической деформации в месте их контакта; термо-механические, сопровождающиеся нагреванием и воздействием давления. Сварка плавлением. В зависимости от характера источника теплоты, используемого для нагревания и расплавления металла, различают электрическую, химическую и литейную сварку плавлением. Электрическая сварка плавлением, при которой в качестве источника теплоты используется электрический ток, делится на дуговую, электрошлаковую и электронно-лучевую. При электрической дуговой сварке нагревание и плавление металла осуществляется за счет тепла, выделяемого сварочной дугой. При электрошлаковой сварке используется теплота, которая выделяется током при прохождении через расплавленный флюс (шлаковую ванну). При электронно-лучевой сварке металл разогревается теплом, которое выделяется при резком торможении быстродвижущихся в вакууме электронов в момент внедрения их в свариваемый металл. Химическая сварка включает в себя процесс нагревания металла и расплавления его теплом, выделяющимся при сгорании различных горючих веществ, и может быть газовой и термитной. При газовой сварке используется теплота сгорания различных газов — ацетилена, водорода и др. При термитной сварке металл нагревается теплом от сгорания порошкообразной горючей смеси. При литейной сварке расплавленный в специальных печах присадочный металл заливают между соединяемыми деталями. Кромки соединяемых деталей расплавляются, и металлы сплавляются. В зависимости от источника теплоты термомеханическую сварку давлением подразделяют на электрическую (контактную), индукционную, газовую, горновую. Механическая сварка широкого распространения на строительных площадках не получила. Типы сварных соединений и швов. В зависимости от взаимного расположения соединяемых элементов сварные соединения быва-

^-- -;---- 1

толщина детали ют стыковыми, нахлесточными, угловыми, тавровыми и др. Сварные швы по форме могут быть выпуклыми, плоскими и вогнутыми; по протяженности — сплошными и прерывистыми; по числу слоев — однослойными и многослойными; по расположению в пространстве — нижними, горизонтальными, вертикальными и потолочными. Основные типы соединений и швов приведены на рис. 9.1. Кромкам свариваемых изделий толщиной более 8 мм придается скошенная форма, а места сварки очищаются и обезжириваются. Арматурные стержни стыкуются внахлестку или с накладками. Однако из-за большого расхода металла и электродов объем сварочных работ в строительстве такими способами следует сокращать.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 1484; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.137 (0.012 с.) |

м

м

е ж

е ж

I

I

20

20

25Z/P 26

25Z/P 26

140

140

Рис. 9Л. Основные виды сварных соединений и а, 6, в — соединения пластинок встык, внахлестку, под углом; г, д — соединение арматуры нахлесткой; е, ж — то же, с накладками; d — диаметр арматуры; Smin —

Рис. 9Л. Основные виды сварных соединений и а, 6, в — соединения пластинок встык, внахлестку, под углом; г, д — соединение арматуры нахлесткой; е, ж — то же, с накладками; d — диаметр арматуры; Smin —