Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение сычужной свертываемости (сыропригодности) молокаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

(модификация 3. X. Диланяна) Приборы и реактивы. Баня водяная с температурой 350С, пробирки, пипетки вместимостью 10 и 2 см3, рабочий раствор сычужного фермента. Основной раствор сычужного фермента: 3 г сычужного порошка (активностью 100000 единиц) растворяют в 100 мл смеси воды и глицерина, хорошо перемешивают, оставляют на сутки в темном месте, затем фильтруют и хранят в сосуде из темного стекла в течение 15 суток. Рабочий раствор готовят из основного: 1 см3 основного раствора помещают в мерную колбу на 100 см3 и доводят водой до метки. Техника определения: В пробирки отмеряют 10 см3 исследуемого молока, подогретого до 350С, помещают в водяную баню при той же температуре, затем вносят по 2 см3 рабочего раствора сычужного фермента. Пробирки быстро трижды переворачивают, и вновь помещают в баню. В этот момент включают секундомер (начало опыта). Через каждые 2-3 мин пробирки слегка наклоняют, чтобы установить начало свертывания молока (загустевание или появление хлопьев). Когда при осторожном перевертывании пробирки сгусток не выливается, считают концом образования геля и отмечают время по секундомеру. По продолжительности свертывания молоко разделяют на три класса (табл. 2.17).

Таблица 2.17 Определение класса молока по продолжительности свертывания

Из молока I класса образуется быстро уплотняющийся грубый сгусток, выделяется излишняя сыворотка; из молока II класса получается нормальный сгусток, а из молока IIIкласса образуется дряблый, хлопьевидный сгусток, плохо отделяющий сыворотку. Такое молоко называют сычужно вялым. Наиболее благоприятным для сыроделия является молоко IIкласса. Контрольные вопросы 1 Что такое термоустойчивость, сычужная свертываемость? 2 Методы определения термоустойчивости, сущность? 3 Методы определения сычужной свертываемости, сущность? Сепарирование молока Цель работы: овладеть технологией сепарирования молока, усвоить методику выполнения материальных расчетов. Молоко разделяется в сепараторах под действием центробежной силы. Скорость и направление движения частиц в межтарелочном пространстве представляют собой результирующую скорости осаждения частиц (скорости Стокса) и скорости потока. Скорость Стокса Vст м/с выражается уравнением: Vст = 2p2 · n2 · R · d2 (ﻡ1-ﻡ2) / 9 · μ, (24) где n – частота вращения барабана сепаратора, с-1; R – расстояние, на котором находится рассматриваемый жировой шарик или частица механической примеси, м; d – диаметр жирового шарика или частицы, м; ﻡ1 – плотность плазмы молока, кг/м3; ﻡ2 – плотность жирового шарика или частицы, кг/м3; μ – вязкость плазмы молока, Па с. Скорость потока жидкости Vn м/с в межтарелочном пространстве барабана сепаратора определяется по формуле: Vn = M/2n · RT · h · z,(25) где М – производительность сепаратора, м3/с; RT – радиус сечения тарелки, при котором определяется скорость потока, м; h – расстояние между тарелками по нормали, м; z – число тарелок, шт. Направление скорости движения жировых шариков в сливкоотделителе и частиц механических примесей в молокоочистителе схематично изображено на рис. 7.

Рис. 7 Схема направления скоростей движения дисперсной частицы в межтарелочном пространстве: а– сливкоотделителя; б– молокоочистителя Движение жировых шариков в межтарелочном пространстве состоит из двух стадий: на первой стадии жировые шарики проникают через толщу плазмы и осаждаются на поверхности тарелки, а на второй стадии жировые шарики продвигаются по верхней поверхности тарелок к центру барабана. Одновременно с выделением жировых шариков из молока также в две стадии осаждаются механические примеси, т.е. частицы, имеющие большую плотность (1330÷1920 кг/м3), чем плотность (1027÷1030 кг/м3) плазмы молока. Они проникают через толщу плазмы молока, но какболее тяжелые, достигая периферии по нижней поверхности тарелки, отбрасываются в грязевое пространство. Вместе с ними осаждаются форменные элементы крови, белковые частицы молока, бактериальные клетки и т. д. Материальный баланс сепарирования mм в кг выражается уравнением:

mм = mсл + mоб +П + mс сл (25) где mсл – масса полученных сливок, кг; mоб – масса обезжиренного молока, кг; П – потери молока, сливок, обезжиренного молока, кг; mс сл – масса сепараторной слизи, кг. Качество обезжиривания при сепарировании молока характеризуется содержанием жира в обезжиренном молоке, а также степенью перехода жира в сливки (степень обезжиривания αж в %), которая определяется по формуле: αЖ = 100 Жсл · (Жм-Жоб) / Жм · (Жсл-Жоб), (26) где Жм, Жсл, Жоб – массовая доля жира соответственно в цельном молоке, сливках, обезжиренном молоке, %.

Качество работы сепаратора можно характеризовать индексом сепарирования К, который рассчитывается по формуле:

К = Жоб / Жоб1 (27) где Жоб1 - массовая доля жира в обезжиренном молоке при повторном сепарировании обезжиренного молока, %. Чем меньше индекс сепарирования, тем лучше качество обезжиривания и тем совершеннее сепаратор. Индекс сепарирования позволяет сравнивать качество работы сепараторов при испытании их на разном молоке. Правила безопасности при работе на сепараторе следующие. Перед пуском сепаратора необходимо проверить правильность сборки барабана, крепление приемно-выводного устройства. Электродвигатель должен быть заземлен. Категорически запрещается снимать, поправлять или устанавливать приемно-выводное устройство во время вращения барабана сепаратора. Запрещается работать при обнаружении посторонних шумов, при задевании барабана за детали приемно-выводного устройства, при повышенной вибрации сепаратора, с разбалансированным барабаном. Категорически запрещается работать на сепараторе при частоте вращения выше указанной в паспорте. Запрещается тормозить барабан посторонними предметами или другими способами, не предусмотренными инструкцией, а также разбирать сепаратор во время вращения барабана. Запрещается работать на сепараторе с барабаном, собранным с деталями от другого барабана. В случае замены каких-либо деталей необходимо заново провести балансировку барабана.

Устройство и подготовка сепаратора к работе

Лабораторный сепаратор («Сатурн», «Салют») состоит из следующих основных узлов (рис. 9): электропривода, барабана и приемно-выводного устройства. Электропривод представляет собой пластмассовый корпус, внутри которого размещен электродвигатель 11 на упругих резиновых опорах. На вал электропривода вертикально устанавливается барабан 5. Барабан 5 сепаратора обязательно балансируется на заводе изготовителе. Для обеспечения безаварийной работы перед пуском сепаратора проверяется вертикальность его установки относительно поверхности рабочего стола.

Рис. 8 Общий вид электросепаратора 1- приемник молока; 2 - краник; 3 - поплавок; 4 - поплавковая камера; 5 - барабан; 6 - приемник сливок; 7 - приемник обезжиренного молока; 8 - муфта; 9 - верхняя опора; 10 - щиток; 11 -электродвигатель; 12 - выключатель; 13 - втулка; 14 - шнур; 15 -основание; 16 - амортизатор; 17 - шайба; 18 - шпилька; 19, 21 -шика; 20 - винт регулировочный; 22 - нижняя опора; 23-болт; 24 - щетка; 25 - корпус; 26 - винт; 27 – щиток

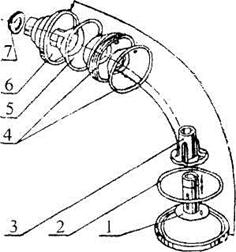

Приемно-выводное устройство служит для подачи молока в барабан, вывода сливок и обезжиренного молока после сепарирования. Оно состоит из приемника молока 1 с краном 2, поплавковой камеры 4 с поплавком 3, приемника сливок 6 и приемника обезжиренного молока 7. Барабан 5 состоит (рис. 10) из основания 9, тарелкодержателя 8, резинового уплотнительного кольца 7, тарелок промежуточных 5, 6, разделительной тарелки 4, регулировочного винта 2, крышки барабана 3, затяжной гайки 1. Сборка барабана производится в определенном порядке (рис. 11). В паз основания барабана 1 вставляется уплотнительное кольцо 2, затем тарелкодержатель 3 так, чтобы штифт основания барабана вошел в отверстие основания тарелкодержателя. Тарелки 4 устанавливаются последовательно: первая тарелка - с выступающими шипиками, следующая - гладкая и т.д. Последние -разделительная тарелка 5 и крышка барабана 6. При этом фиксатор с винтом регулировки жирности сливок разделительной тарелки должен войти в паз крышки барабана и в паз основания барабана. Герметизация барабана проводится завинчиванием гайки 7.

Рис. 9 Схема барабана в сборе 1 - гайка специальная; 2 - винт регулировочный; 3 - крышка барабана; 4 - тарелка верхняя; 5 - тарелка промежуточная; 6 - тарелка; 7 - кольцо уплотнительное; 8 - тарелкодержатель; 9 - основание барабана

Рис. 10 Последовательность сборки барабана 1 - основание барабана; 2 - кольцо уплотнительное; 3 - тарелкодержатель; 4 - тарелки; 5 - тарелка верхняя, 6 - крышка барабана; 7 - специальная гайка

Затем последовательно устанавливается барабан на посадочный корпус привода, приемник обезжиренного молока 7, приемник сливок 6, поплавковая камера 4 с поплавком 3, приемник молока 1, кран 2 (см. рис. 9).

|

||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-22; просмотров: 1217; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.33.130 (0.011 с.) |