Мы поможем в написании ваших работ!

ЗНАЕТЕ ЛИ ВЫ?

|

Колесные пары тепловозов 2тэ10л и тэм2.

Содержание книги

- Назначение и устройство колесной пары тепловоза ЧМЭ3.

- Кожух зубчатой передачи, смазка тяговой передачи.

- Возможные неисправности колесных пар тепловозов возникающие в эксплуатации, их определение и замеры.

- Контролируемые параметры бандажа.

- Виды и сроки освидетельствования колесных пар тепловозов.

- Колесные пары тепловозов 2тэ10л и тэм2.

- Назначение и устройство букс вагонов.

- Неисправности подшипников качения.

- Тема 4. Подвешивание тяговых электродвигателей. Передача крутящего

- Опорно-осевая подвеска тяговых двигателей на тепловозе чмэ3.

- Устройство пружинной подвески тягового двигателя.

- Предельные износы подшипников и влияние износа подшипников на зацепление тягового редуктора.

- Предельные износы элементов рессорного подвешивания.

- Назначение и устройство гидравлического гасителя колебаний на тепловозе чмэ3.

- Главная рама тепловоза ЧМЭ3.

- Шкворневой узел: назначение и устройство.

- Устройство кузова и кабины тепловоза ЧМЭ3.

- Понятие о мертвых точках поршня, камере сжатия, степени сжатия, рабочем процессе, цикле и такте.

- Двухтактные и четырехтактные дизели.

- Дизели предкамерные и с вихревой камерой.

- Рабочий цикл дизеля четырехтактного и двухтактного дизелей.

- Индикаторная и эффективная мощность дизеля.

- Количество воздуха, необходимого для полного сгорания топлива, влияние избытка или недостатка воздуха на работу дизеля.

- Общая компоновка дизеля, установленного на тепловозе чмэ3.

- Основные технические данные тепловоза ЧМЭ3.

- Назначение и устройство рамы дизеля К6 S 310 DR .

- Назначение и устройство блока дизеля К6 s 310 DR , его отсеки.

- Назначение и устройство втулок цилиндров.

- Назначение и устройство крышки цилиндров дизеля К6 S 310 DR .

- Размещение деталей газораспределения на крышке.

- Возможные неисправности цилиндровых крышек и рабочих клапанов.

- Назначение и устройство уплотнительных и маслосъемных поршневых колец.

- Назначение и устройство вертикальной передачи с эластичной муфтой и торсионным валом дизелей типа Д100.

- Назначение и устройство привода клапанов: толкателя, корпуса толкателя, штанг, коромысел со стойкой, траверсы и направляющей.

- Устройство выхлопной системы дизеля К6 S 310 DR : всасывающий и выхлопные коллектора.

- Неисправности выхлопной системы дизеля.

- Назначение и устройство топливного бака тепловоза чмэ3.

- Назначение и устройство топливоподкачивающих насосов (ручного и от дизеля) на тепловозе чмэ3.

- Назначение и устройство фильтров топливной системы.

- Назначение, устройство и работа топливных насосов высокого давления и их привод.

- Назначение, устройство и работа топливной форсунки дизеля К6S310DR.

- Назначение и общая компоновка орд.

- Назначение, устройство центробежного чувствительного элемента ОРД.

- Назначение и устройство гидравлического усилителя ОРД.

- Поддержание регулятором постоянной частоты вращения коленчатого вала дизеля на каждой позиции контроллера машиниста.

- Назначение и устройство механизма дистанционного управления затяжкой всережимной пружины.

- Дистанционное управление дизелем.

- Назначение, устройство и работа регулятора мощности ОРД.

- Назначение, устройство и работа предельного регулятора дизеля К6 S 310 DR .

- Назначение и устройство турбонагнетателя типа pdh50v дизеля к6s310dr.

Похожие статьи вашей тематики

На тепловозах с электрической передачей при поступлении тока в тяговые электродвигатели начинают вращаться их якоря, которые через зубчатую передачу приводят во вращение колесные пары тепловоза. При других системах передач колесные пары приводятся во вращение иным способом. Колесная пара прижимается к рельсу нагрузкой примерно в 21 тонну. Следовательно, в точке касания колеса с рельсом при движении создается внешняя сила, называемая силой тяги. При вращении колеса как бы упираются в рельсы и передвигают тепловоз.

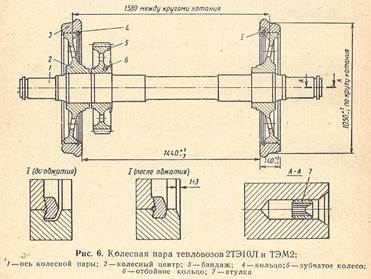

Колесные пары тепловозов 2ТЭ10Л и ТЭМ2 одинаковы (Рис. 6). Каждая колесная пара состоит из оси 1, двух колесных центров 2, на которые надеты бандажи 3, укрепленные кольцами 4, зубчатого колеса 5 с отбойным кольцом 6.

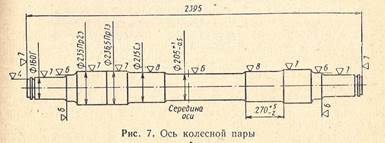

Ось колесной па ры (Рис. 7) изготавливают из стали Ос. Л (ГОСТ 4728-59) по техническим требованиям (ГОСТ 3281-59). При обработке галтели выполняют по шаблонам. Ось по всей цилиндрической поверхности, кроме средней части, накатывают роликом. Накатка повышает прочность оси.

Каждую ось после обработки проверяют дефектоскопом и ультразвуком для определения возможных микротрещин на поверхности осп и качества поковки стали внутри. На концевые шейки оси монтируют роликовые подшипники, внутренние шейки служат опорами для моторно-осевых подшипников.

На торцах оси сделаны контрольные окружности и центровые отверстия. Кроме того, на торце оси имеется кольцевая проточка, на которой выбиты знаки и клейма. В первой (по ходу тепловоза) оси с правой стороны с торца в центре просверлено отверстие, куда запрессована втулка 7, изготовленная из стали 38ХС и термообработана до твердости HRC = 37 ÷ 44. Во втулку вставлен валик привода скоростемера. На тепловозе ТЭМ2 привод скоростемера смонтирован на задней тележке на правой буксе средней оси.

Колесные центры дискового типа, отлиты из стали марки 25ЛШ (ГОСТ 997-65), на центрах имеются три прилива высотой 25 мм для проверки качества термообработки и площадки, на которых выбивают клейма. Центры напрессовывают на ось с натягом 0,18 - 0,30 мм, при этом усилие на прессе должно быть:

а) при надетом на центр бандаже – 110-150 т;

б) при центре без бандажа – 95-140 т.

Перед запрессовкой сопрягаемые места оси и центра смазывают растительным маслом. Во время запрессовки прибор, установленный на прессе, вычерчивает диаграмму усилий запрессовки, которая должна соответствовать утвержденному образцу. Посадочное отверстие в центре с внутренней стороны протачивается с незначительным конусом большим диаметром наружу для равномерной запрессовки.

Бандажи колесной пары изготовляют из стали марки 60-III (ГОСТ 1050-60) по техническим требованиям (ГОСТ 398-57).

Бандажи насаживают на ободы центров в горячем состоянии при температуре 250 - 300°С. Натяг должен составлять 1,1 - 1,45 мм. На бандаже с одной стороны имеется бурт, которым он упирается при напрессовке в центр колеса. С другой стороны бандаж стопорят укрепляющим кольцом 4. Ставят укрепляющее кольцо при температуре бандажа не ниже 200°С, а затем обжимают его на специальном станке, зазоры в стыке кольца не допускаются. Плотность посадки кольца определяют по звуку, ударяя по кольцу ручным молотком.

На ободе колесного центра нанесены контрольные риски глубиной не менее 1 мм. Контрольную отметку на бандаже наносят в виде четырех-пяти кернов глубиной 1-1,5 мм на длине 25 мм с равными промежутками между ними. Крайний керн должен быть не ближе 10 мм от кромки упорного бурта бандажа.

После естественного остывания бандаж обтачивают, при этом выдерживают профиль, предусмотренный ГОСТ 11018-64. Колесные пары и их элементы маркируют и клеймят согласно инструкции ЦТ/2306 по освидетельствованию, ремонту и формированию колесных пар локомотивов и электросекций.

|