Мы поможем в написании ваших работ!

ЗНАЕТЕ ЛИ ВЫ?

|

Назначение и устройство топливного бака тепловоза чмэ3.

Содержание книги

- Предельные износы подшипников и влияние износа подшипников на зацепление тягового редуктора.

- Предельные износы элементов рессорного подвешивания.

- Назначение и устройство гидравлического гасителя колебаний на тепловозе чмэ3.

- Главная рама тепловоза ЧМЭ3.

- Шкворневой узел: назначение и устройство.

- Устройство кузова и кабины тепловоза ЧМЭ3.

- Понятие о мертвых точках поршня, камере сжатия, степени сжатия, рабочем процессе, цикле и такте.

- Двухтактные и четырехтактные дизели.

- Дизели предкамерные и с вихревой камерой.

- Рабочий цикл дизеля четырехтактного и двухтактного дизелей.

- Индикаторная и эффективная мощность дизеля.

- Количество воздуха, необходимого для полного сгорания топлива, влияние избытка или недостатка воздуха на работу дизеля.

- Общая компоновка дизеля, установленного на тепловозе чмэ3.

- Основные технические данные тепловоза ЧМЭ3.

- Назначение и устройство рамы дизеля К6 S 310 DR .

- Назначение и устройство блока дизеля К6 s 310 DR , его отсеки.

- Назначение и устройство втулок цилиндров.

- Назначение и устройство крышки цилиндров дизеля К6 S 310 DR .

- Размещение деталей газораспределения на крышке.

- Возможные неисправности цилиндровых крышек и рабочих клапанов.

- Назначение и устройство уплотнительных и маслосъемных поршневых колец.

- Назначение и устройство вертикальной передачи с эластичной муфтой и торсионным валом дизелей типа Д100.

- Назначение и устройство привода клапанов: толкателя, корпуса толкателя, штанг, коромысел со стойкой, траверсы и направляющей.

- Устройство выхлопной системы дизеля К6 S 310 DR : всасывающий и выхлопные коллектора.

- Неисправности выхлопной системы дизеля.

- Назначение и устройство топливного бака тепловоза чмэ3.

- Назначение и устройство топливоподкачивающих насосов (ручного и от дизеля) на тепловозе чмэ3.

- Назначение и устройство фильтров топливной системы.

- Назначение, устройство и работа топливных насосов высокого давления и их привод.

- Назначение, устройство и работа топливной форсунки дизеля К6S310DR.

- Назначение и общая компоновка орд.

- Назначение, устройство центробежного чувствительного элемента ОРД.

- Назначение и устройство гидравлического усилителя ОРД.

- Поддержание регулятором постоянной частоты вращения коленчатого вала дизеля на каждой позиции контроллера машиниста.

- Назначение и устройство механизма дистанционного управления затяжкой всережимной пружины.

- Дистанционное управление дизелем.

- Назначение, устройство и работа регулятора мощности ОРД.

- Назначение, устройство и работа предельного регулятора дизеля К6 S 310 DR .

- Назначение и устройство турбонагнетателя типа pdh50v дизеля к6s310dr.

- Элементы масляной системы дизеля.

- Назначение и устройство масляного насоса дизеля К6 S 310 DR .

- Назначение и устройство маслопрокачивающего насоса.

- Назначение и устройство клапанов масляной системы.

- Водомасляный теплообменник: назначение, устройство и работа.

- Система циркуляции воды в двухконтурной системе тепловоза ЧМЭ3.

- Назначение, устройство и работа основного водяного насоса дизеля К6 S 310 DR .

- Назначение и устройство шахты холодильника.

- Назначение и устройство гидромеханического редуктора.

- Работа гидромеханического редуктора.

- Назначение и устройство главного и вспомогательного вентилятора охлаждения.

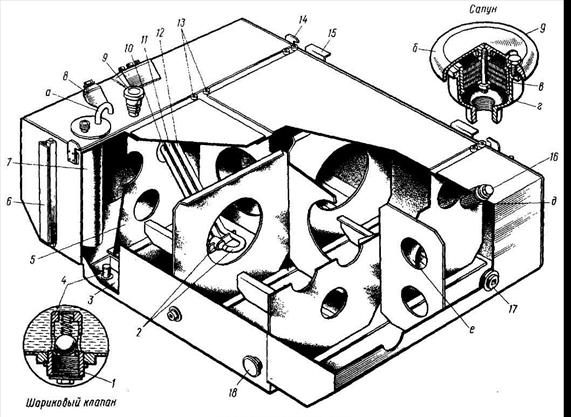

Топливный бак (Рис. 36) – используется для хранения дизельного топлива. Бак сварен из стальных листов и усилен внутренними стальными перегородками 5, делящими его на восемь отсеков. Для облегчения бака и сообщения отсеков между собой в перегородках сделаны вырезы е. Такая конструкция обеспечивает достаточную жесткость и прочность бака при его небольшой массе.

Бак подвешивают к главной раме тепловоза при помощи шести закрепительных плит, для чего в местах, усиленных перегородками, приваривают бонки 13, в которые вворачивают шпильки (М24). Кроме того, к баку приварены упорные угольники 15 и прикреплены болтами предохранительные захваты 14. Для транспортировки топливного бака к его торцовым стенкам приварены четыре подвеса 18.

Рис. 36. Топливный бак:

1, 16, 17 - пробки; 2 - эжекционное устройство; 3 - отстойник; 4 - шариковый клапан; 5 - перегородка; 6 - топливомерное стекло; 7 - грязесборник; 8 - заливочная горловина; 9 - сапун; 10, 11 - всасывающие трубы; 12 - сливная труба; 13 - бонка; 14 - предохранительный клапан; 15 - упорный угольник; 18 - подвес; а - трубка грязесборника; б - крышка сапуна; в - фильтр сапуна; г - корпус сапуна; д - фильтрующая сетка; е -вырез в перегородке.

Бак заправляют топливом под давлением через две заливочные горловины 8, снабженные фильтрующими сетками д. В эксплуатации горловины закрыты пробками 16. Количество топлива определяют по двум топливомерным стеклам 6, расположенным с обеих сторон бака.

Для сообщения полости бака с атмосферой на нем установлен сапун 9, крышка б которого имеет зазор относительно корпуса г. В корпусе сапуна размещен фильтр в, состоящий из четырех кассет, разделенных металлическими прокладками. Кассета представляет собой спираль, выполненную из двух стальных лент, прилегающих друг к другу. Поскольку одна лента гладкая, а другая волнистая, то между ними образуются щели для прохода воздуха. Наличие сапуна не допускает понижения давления воздуха в баке при всасывании топлива топливоподкачивающим насосом, которое затрудняло бы его работу. Кроме того, исключается возможность повышения давления топлива в баке сверх атмосферного при экипировке тепловоза. Изготовленный бак испытывают гидравлически давлением 0,02 - 0,03 МПа (0,2 - 0,3 кгс/см2).

По торцам бака расположены два отстойника 3, в каждом из которых имеются два отверстия, закрытых пробками 1. В одном из них (со стороны топливомерного стекла) установлен шариковый клапан 4, с помощью которого периодически сливают отстой (грязь и воду). Слив отстоя обязателен перед набором топлива. Вторую пробку в эксплуатации не отвертывают, а используют только при ремонте для промывки бака. При этом дополнительно отворачивают четыре пробки 17 на боковых стенках бака.

Внутри бака установлены три наклонных трубы (две всасывающих 10 и 11 и одна сливная 12). Всасывающая труба 10 через обратный клапан и фильтр грубой очистки соединена с топливоподкачивающим насосом, а труба 11 – с ручным насосом. По трубе 12 топливо сливается в бак после топливоподогревателя. Трубы 10 и 12 соединены эжекционным устройством 2. Загнутый конец трубы 12, играющий роль сопла, входит в воронкообразный раструб, приваренный к концу трубы 10. Сливаемое в бак подогретое топливо выбрасывается из трубы 12 непосредственно в раструб трубы 10, в котором при работающем дизеле постоянно создается разрежение. Такая конструкция не только облегчает работу топливоподкачивающего насоса, но и обеспечивает достаточно хороший подогрев топлива в холодное время года.

Для слива чистого топлива к баку присоединяют трубу 2 от сливных коллекторов (см. рис.35). Грязное топливо сливается в грязесборник 7 (см.рис. 36) вместимостью 50 л, вваренный в бак и сообщенный с атмосферой трубкой а. Для слива из грязесборника предусмотрено отверстие с шариковым клапаном, закрытое пробкой.

|