Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение и устройство колесной пары тепловоза ЧМЭ3.Стр 1 из 106Следующая ⇒

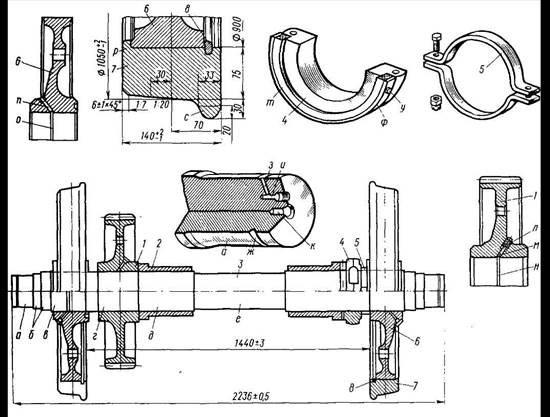

Колесные пары – предназначены для передачи веса тепловоза на путь, создания тяговых и тормозных усилий и направления движения тепловоза по рельсам (Рис. 3). Колесные пары состоят из оси, двух колесных центров, двух бандажей, двух стопорных колец и большого зубчатого колеса.

Рис. 3. Колесная пара: 1 – большое зубчатое колесо; 2 – вкладыши моторно-осевых подшипников; 3 – ось; 4 – пылевая шайба; 5 – хомут; 6 – колесный центр; 7 – бандаж; 8 – стопорное кольцо; а, д – шейки оси; б – предподступичная часть оси; в, г – подступичные части оси; е – средняя часть оси; ж, н, о – кольцевые канавки; з – радиальное отверстие; и – осевое сверление; к – центровое отверстие; л – пробка; м, п – наклонные отверстия; р – борт бандажа; с – гребень бадажа; Ось колесной пары 3, откованная из осевой стали, подвергнутая нормализации и механически обработанная, имеет цилиндрическую форму с различными диаметрами по длине в зависимости от назначения ее частей. Крайние части шейки оси а диаметром 170 мм являются шейками под роликовые буксовые подшипники. Ступенчатый переход от шеек а к подступичным частям оси в осуществляется с помощью предподступичных частей б диаметрами 174 мм и 188 мм. Подступичные части в диаметром 205 мм предназначены для напрессовки колесных центров. Подступичные части оси выполнены удлиненными, что позволяет производить сборку колесной пары как для колеи шириной 1520 мм (в этом случае расстояние между внутренними гранями бандажей 1440 ± 3 мм), так и для колеи шириной 1435 мм. Подступичная часть г диаметром 210 мм используется для напрессовки большого зубчатого колеса. Две шейки оси д под моторно-осевые подшипники имеют такой же диаметр 210 мм. Между шейками д заключена средняя часть оси е диаметром 196 мм. Все переходы от одного диаметра к другому (галтели) плавные с радиусом закругления не менее 20 мм, что позволяет избежать концентрации напряжений и появления усталостных трещин. Цилиндрические поверхности оси (кроме средней части) накатаны роликами и отшлифованы. Конструкция оси предусматривает возможность демонтажа роликовых подшипников при полной ревизии букс. Для этого по торцам оси сделаны осевые сверления и диаметром 5 мм, соединенные радиальными отверстиями з диаметром 3 мм с кольцевыми канавками ж шириной 4 мм, проточенными на наружной поверхности буксовых шеек оси а. На конце осевого сверления и сделана расточка и нарезана резьба (M16 × 1,5) под штуцер гидравлического пресса, которым нагнетают масло в канавку ж. При давлении 300 МПа (3000 кгс/см2) масло упруго деформирует шейку оси и внутреннее кольцо роликового буксового подшипника, просачивается между сопряженными поверхностями, что позволяет легко снять подшипник.

По торцам оси в процессе механической обработки сверлят центровые отверстия к диаметром 12 мм и глубиной 32,5 мм с последующей раззенковкой. На ось собранной колесной пары надевают хомут 5 и пылевую шайбу 4. Обе детали разъемные и при сборке стягиваются двумя болтами. Пылевая шайба и хомут закрывают свободную часть оси и ограничивают разбег тягового электродвигателя (0,4 - 5,0 мм). Кроме того, пылевая шайба защищает моторно-осевой подшипник от загрязнения, для чего на цилиндрическом выступе шайбы ставят сменное войлочное кольцо т. Крепление кольца осуществляется стальной лентой ф, состоящей из двух частей, каждая из которых крепится тремя болтами у. Колесные центры 6 - дискового типа отлиты из углеродистой стали и напрессованы на ось в холодном состоянии усилием до 1500 кН (150 тс) с натягом 0,3 - 0,4 мм. При этом колесные центры должны находиться на одинаковом расстоянии от середины оси. Отверстие в ступице колесного центра диаметром 205 мм с обеих сторон расточено под конус 1:10, что предотвращает задир сопрягаемых поверхностей. С этой же целью внутреннюю поверхность ступицы и наружную поверхность оси перед напрессовкой смазывают растительным маслом. Для спрессовки колесного центра с оси в его ступице также сделаны наклонное отверстие п и кольцевая канавка о. Наружная часть колесного центра (обод) диаметром 900 мм соединена со ступицей диском, в котором имеются два отверстия диаметром 45 мм, используемые для транспортировки колесной пары и крепления ее при обточке на токарном станке. Бандажи 7 изготавливают из раскисленной мартеновской стали, обладающей достаточной твердостью и одновременно вязкостью. Перед механической обработкой их подвергают закалке с последующим отпуском. Бандаж представляет собой сменное кольцо. На наружной поверхности бандажа, обработанной по специальному профилю, имеется гребень с, который направляет движение колеса по рельсу. Гребень плавно переходит в поверхность катания, состоящую из двух конических участков с уклоном 1:20 и 1:7 и торцовой фаски шириной 6 мм, выполненной под углом 45°. Участок поверхности катания с уклоном 1:20 обеспечивает устойчивое положение колесной пары на рельсах. Конический участок 1:7 позволяет колесной паре вписываться в кривые. При движении по кривой колесная пара под действием центробежной силы прижимается гребнем к наружному рельсу, т.е. наружное колесо катится по рельсу поверхностью, имеющей больший диаметр по сравнению с внутренним колесом. Следовательно, за один оборот колесной пары наружное колесо проходит больший путь, что позволяет избежать проскальзывания наружного колеса относительно рельса.

Торцовая фаска под углом 45° предусмотрена для того, чтобы выдавливаемый с поверхности катания металл заполнял ее, не вызывая уширения бандажа. Ширина бандажа 140 мм. Посередине его проходит круг катания – условная окружность для контроля состояния бандажа (замера проката, толщины и диаметра бандажа). Толщина нового бандажа 75 мм, а диаметр 1050 мм. На внутренней цилиндрической поверхности бандажа с одной стороны сделан борт р, а с другой проточена канавка под стопорное кольцо 8. Большое зубчатое колесо 1 изготовлено из легированной стали и напрессовано на ось в холодном состоянии усилием 600 - 800 кН (60 - 80 тс). Для облегчения процесса напрессовки отверстие диаметром 210 мм в ступице зубчатого колеса с двух сторон расточено под конус 1:20 на глубину 10 мм. Зубчатое колесо имеет 76 прямых зубьев, наружная поверхность которых закалена токами высокой частоты на глубину 2 - 5 мм с последующим низким отпуском (нагрев до температуры 170 - 180°С и охлаждение на воздухе). Для съема зубчатого колеса с помощью гидропресса в его ступице сделаны наклонное отверстие м диаметром 5 мм и кольцевая канавка н шириной

|

||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 194; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.135.224 (0.005 с.) |