Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Цилиндрическая косозубая передача.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

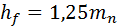

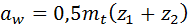

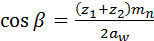

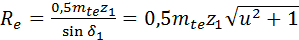

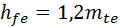

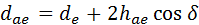

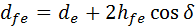

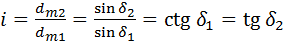

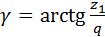

Основной недостаток прямозубых передач – шум при повышенных окружных скоростях. Поэтому при скоростях К достоинствам косозубых передач относятся: К исключительному недостатку косозубого зацепления относится наличие осевой силы в зацеплении, стремящейся сдвинуть зубчатое колесо вдоль оси вала, что значительно усложняет и удорожает конструкцию. Этого недостатка лишены шевронные зубчатые колёса (см. рис. 10.3, г), в них осевые силы с каждой стороны колеса направлены навстречу друг друга. Шевронные зубчатые передачи – высокоскоростные, тяжелонагруженные, бесшумные. Применяются в ответственных изделиях – высокоточные станки, шестерёнчатые насосы высокого давления, экскаваторы, коробки перемены передач оборонной техники и т. д. Цилиндрическая косозубая передача представлена на рис. 10.6. Рис. 10.6. Косозубая цилиндрическая передача Как известно из первой части данного курса, по эвольвенте косой зуб очерчен лишь в торцевом сечении. В нормальном сечении Основные параметры некорригированных косозубых передач

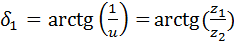

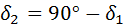

Коническая зубчатая передача Зубчатая передача, оси валов которой пересекаются, называется конической. Оси валов могут пересекаться под любым углом в пределах 180 Рис. 10.7. Коническая зубчатая передача Одно из колёс конической пары располагается консольно, что вызывает неравномерность распределения нагрузки по длине зуба и снижает нагрузочную способность передачи на 15 % относительно цилиндрической. Конические передачи применяются при мощности P < 100 кВт; передаточных числах U ≤ 6,3 (обычно U < 3,5); окружной скорости в зацеплении v = 15 … 25 м/с. Их КПД Основные параметры конических передач

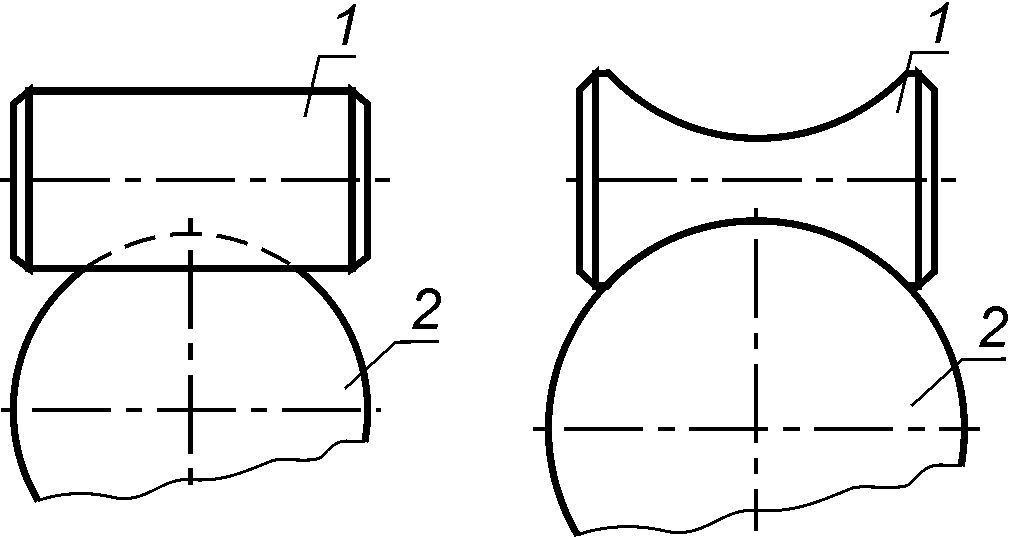

Червячные передачи Червячная передача (рис. 10.8) состоит из червяка 1 и червячного колеса 2. Червяк может быть цилиндрическим (рис. 10.8, а) или глобоидным (рис. 10.8, б). а) б)

Рис. 10.8. Конструкции червячных передач: а – с цилиндрическим червяком; б – глобоидная Отличие червячной передачи от зубчатой состоит в том, что окружные скорости на червяке и червячном колесе не совпадают ни по величине, ни по направлению. Витки червяка при этом скользят по зубьям червячного колеса. В подавляющем большинстве червячных передач применяются архимедовы червяки, имеющие в осевом сечении трапецеидальный профиль, а в торцевом – спираль Архимеда. К достоинствам червячных передач относятся: плавность и бесшумность работы; возможность получать большие передаточные числа ( К недостаткам относятся: необходимость применения цветных металлов; низкий КПД; большое тепловыделение, требующее применения специальных охлаждающих устройств. Схема червячной передачи представлена на рис. 10.9. Рис. 10.9. Схема червячной передачи Характеристиками червячных передач являются: Основные параметры червячных передач

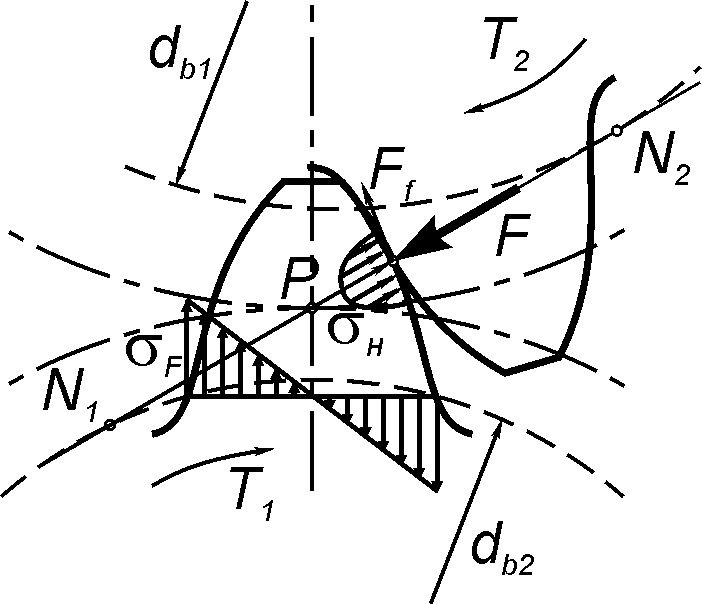

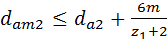

Материал для изготовления зубчатых венцов червячных колес назначают в зависимости от скорости скольжения. При Червяки для силовых передач изготовляют из углеродистых или легированных сталей Ст.40, 45, 40Х, 40ХН, 18ХГТ с термообработкой до твёрдости HRC 45…63. 10.2.3 Условия работы зуба в зацеплении. При передаче крутящего момента при работе зубчатой передачи (рис. 10.10) в месте зацепления действует сила F, направленная по линии зацепления, и вследствие скольжения зубьев между ними возникает сила трения Под действием этих сил зуб находится в сложном напряжённом состоянии. При этом решающее значение на его работоспособность оказывают два напряжения:

Рис. 10.10. Условия работы зуба в зацеплении Все первоначально проектируемые зубчатые передачи в обязательном порядке проверяются на прочность по напряжениям

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 1272; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.103.169 (0.007 с.) |

м/с вместо прямозубых передач применяются косозубые (см. рис. 5.16, 5.17).

м/с вместо прямозубых передач применяются косозубые (см. рис. 5.16, 5.17). прочность зубьев на изгиб за счёт утолщения зуба у ножки; большее значение коэффициента перекрытия; большая суммарная длина контактных линий; более плавный ход за счёт постепенного входа зубьев в зацепление.

прочность зубьев на изгиб за счёт утолщения зуба у ножки; большее значение коэффициента перекрытия; большая суммарная длина контактных линий; более плавный ход за счёт постепенного входа зубьев в зацепление. .

.

. Однако на практике применяют конические зубчатые передачи, оси которых пересекаются под прямым углом (рис. 10.7).

. Однако на практике применяют конические зубчатые передачи, оси которых пересекаются под прямым углом (рис. 10.7). = 0,95….0,98.

= 0,95….0,98.

); возможность самоторможения.

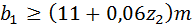

); возможность самоторможения. – число заходов червяка (

– число заходов червяка ( );

);  – коэффициент диаметра червяка;

– коэффициент диаметра червяка;  – длина нарезанной части червяка;

– длина нарезанной части червяка;  – наибольший диаметр червячного колеса;

– наибольший диаметр червячного колеса;  – угол подъёма витков червяка;

– угол подъёма витков червяка;  – окружная скорость червяка, м/с.

– окружная скорость червяка, м/с.

при

при

при

при

≤ 2 м/с применяют серый чугун (СЧ15, СЧ20). При

≤ 2 м/с применяют серый чугун (СЧ15, СЧ20). При  , где

, где  – коэффициент трения.

– коэффициент трения. – контактные и

– контактные и  – изгибающие. От этих напряжений происходит разрушение зубьев. При этом напряжения

– изгибающие. От этих напряжений происходит разрушение зубьев. При этом напряжения