Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Влияние химического состава на скорость тверденияСодержание книги

Поиск на нашем сайте

Применительно к составам листовых и тарных стекол в ходе замещения SiO2 на один из перечисленных ниже оксидов установлено следующее: – Na 2 О снижает вязкость в наибольшей степени во всем темпе ратурном интервале выработки; – СаО при низких температурах увеличивает вязкость в большей степени, чем все другие оксиды, а при высоких – снижает ее. В итоге замещения SiO 2 ® CaO приводит к резкому снижению «длины» стекол; – А l 2 О3 повышает вязкость при всех температурах; – MgO действует аналогично А l 2 О3, однако действие его выражено слабее. Метод Охотина позволяет рассчитать вязкость массовых стекол с высокой точностью в широком интервале температур. Приведенные расчеты и экспериментальные данные свидетельствуют, что Na2O (рост содержания при замещении SiO2) уменьшает скорость тверде-ния в интервале температур 600–1000°С; Аl2О3 – увеличивает, причем в большей степени при низких температурах; СаО – снижает при высоких температурах, с понижением температуры это влияние нивелируется, а в интервале 750–600°С скорость твердения возрастает. Таким образом, для увеличения скорости твердения массовых стекол возможны следующие пути: – увеличение содержания Аl2О3 и СаО вместо SiO2; – снижение содержания Na2O. Расчеты показывают, что при изменении содержания упомяну-тых оксидов на 1% время твердения меняется следующим образом: Na2O – на 1,75%; СаО – на 1,9%; А12О3 –на 1,35%. Скорость твердения поверхности окрашенного стекла при высо-ких температурах выше, чем бесцветного, при h > 105 Па×с скорости близки. Для внутренних слоев окрашенного стекла скорость твердения ниже, чем бесцветного, в итоге результирующая скорость твердения тонких цветных изделий выше в сравнении с бесцветными, массивных – ниже.

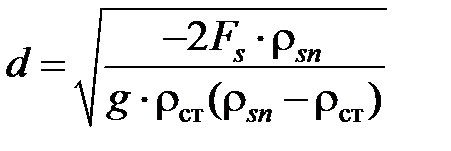

Поверхностное натяжение

Поверхностное натяжение характеризует работу, затрачиваемую на образование единицы площади поверхности раздела фаз при постоянной температуре и измеряется (Дж/м2 либо Н/м). Поверхностное натяжение промышленных стекол в 3–4 раза выше, чем у воды, водных растворов, расплавов солей и сравнимо с поверхностным натяжением металлов. Силы поверхностного натяжения проявляют свое действие на различных стадиях технологического процесса получения изделий из стекла: например, в ходе гомогенизации и осветления стекломассы при варке, формования изделий, их термической обработки и др. Так, в период осветления стекломассы важна величина поверхностного натяжения на границе раздела фаз расплав – газовая среда (пузыри). Чем меньше его значения, тем быстрее растут пузырьки при прочих равных условиях и тем выше скорость осветления. Скорость провара стекломассы, а следовательно, и достижение ею химической однородности во многом определяются скоростью растворения зерен кварца в расплаве, которая, в свою очередь, зависит от величины поверхностного натяжения на границе твердое–жидкость. Чем ниже sтв.–ж, тем быстрее проваривается и гомогенизируется стекломасса. Снижения величины поверхностного натяжения на границе фаз добиваются введением в состав шихты поверхностно-активных веществ (ПАВ): нитратов, сульфатов, хлоридов, соединений мышьяка, сурьмы, церия, вольфрама и ванадия. Полярные молекулы газов (SO3, NН3, паров воды) также уменьшают поверхностное натяжение. Именно в этом заключается одна из функций Na2SO4 в составах промышленных стекол для массового производства. Кстати, скорость растворения свилей в стекломассе определяется соотношением поверхностного натяжения расплава (sрасп) и поверхностного натяжения свили (sсв). Чем меньше поверхностное натяжение свилей относительно sрасп, тем быстрее они растворяются в стекломассе. Именно поэтому кремнеземистая свиль с низким поверхностным натяжением обычно быстро вытягивается в пленку и исчезает, а глиноземистая, для которой sсв > sрасп, обычно стягивается в сферу и очень плохо растворяется в силикатном расплаве. При формовании поверхностное натяжение стеклообразующих расплавов, проявляясь в виде сил, сжимающих поверхность, препятствует течению и деформации стекломассы. Действие поверхностных сил увеличивается с уменьшением площади поверхности, то есть габаритов изделия, а также с уменьшением вязкости стекломассы за счет ослабления сил сопротивления деформации. Варьируясь в пределах (0,200–0,350 Н/м) для промышленных стекол поверхностное натяжение препятствует растеканию стекломассы, обусловливает ее тенденцию принимать форму, имеющую наименьшую площадь поверхности при данном объеме, то есть близкую к сферической. В связи с этим поверхностное натяжение является благоприятным фактором в процессах выдувания изделий, обеспечивающим сферическую форму заготовок («баночке», «пульке»), цилиндрическую форму изделий, получаемых вытягиванием (дрот, трубки, волокна) при постоянстве их диаметра, в ходе фидерного питания стеклоформующих машин регулирует процессы каплеобразования. Особенно велика роль поверхностных сил при получении ленты стекла растеканием по расплаву металла (флоат-процесс), где в явной форме происходит противодействие сил внутреннего трения (вязкости и поверхностного натяжения), препятствующих растеканию стекломассы по идеально гладкой поверхности олова – с одной сто роны, и силы тяжести, вызывающих это растекание, – с другой. При некоторой толщине ленты противодействие сил уравновешивается, и лента сформованного на расплаве олова принимает некоторую равновесную толщину (если вязкость это позволяет). Очень важным при растекании стекла в ленту по расплаву олова является вопрос о форме, которую примет стекломасса. Будет ли наблюдаться полное растекание либо образуется плоская линза? Теория показывает, что это зависит от величины фактора давления растекания Fs: Fs = s sn – (sст + sст– sn ), где s sn и sст – соответственно, поверхностное натяжение на границах раздела фаз олово – атмосфера и стекло – атмосфера; sст– sn – поверхностное натяжение на границе стекло – олово. При положительных значениях Fs следует ожидать полного растекания стекла по олову вплоть до образования пленки. В случае отрицательных значений Fs полного растекания не произойдет, а стекло должно сформировать линзу. В соответствии с законом капиллярности можно записать: s sn = sст– sn + sст × cos a, где a – краевой угол, образуемый лентой на границе раздела фаз. Тогда Fs = sст– sn + sст × cos a – (sст + sст– sn) = sст (cos a – 1). Значение угла a на практике составляет около 110°, тогда cos a, а значит и Fs – величины отрицательные. В итоге, стекломасса при растекании на расплаве олова формирует плоскую линзу. При некоторой толщине ленты противодействие сил тяжести и поверхностных сил уравновешивается и растекание стекломассы прекращается. Значение этой равновесной толщины может быть определено из уравнения:

где g = 9,8 м/с – ускорение свободного падения. Подстановка значений rст = 2500 кг/м3; r sn = 650 кг/м3 в уравнение дает значение d» 7,5 мм. Важную роль играет поверхностное натяжение в процессе огневой полировки отформованных изделий, суть которой состоит в выдерживании изделий в области температур 1000–1050°С. При этом под действием сил поверхностного натяжения происходит выравнивание их размягченной поверхности, сглаживание неровностей, а также скругление («отопка») их острых краев. В некоторых случаях поверхностное натяжение может противодействовать процессу формообразования. Например, сложно получить четкие ребра, острые углы у прессованных изделий. При формовании листового стекла методами вытягивания и флоат-способом необходимо предусматривать технические средства, препятствующие сужению получаемой ленты, наблюдаемое при приложении к ней растягивающих усилий, что необходимо для получения заданной толщины стекла. Следует отметить, что поверхностное натяжение силикатных стекол мало зависит от температуры, поэтому слабо снижается при ее изменении (0,02–0,04% на 100°С).

|

||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 258; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.220 (0.011 с.) |

,

,