Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Особенности эксплуатации ТПГ-стекол

Основной областью применения ТПГ-стекол является остекление зданий различного назначения, а также транспортных средств. Эксплуатация их имеет ряд особенностей, которые следует учитывать. Речь идет в первую очередь о достаточно сильном нагреве ТПГ-стекол при инсоляции, в 2–4 раза превышающем температуру нагревания обычных стекол. Это может приводить к значительному перепаду температуры между центром и кромками листа, которые обычно прикрыты обрамлением и не прогреваются в такой степени, как центральные зоны. Перепад температур обусловливает возникновение значительных напряжений в ТПГ-стекле, что при неблагоприятных условиях может вызвать его разрушение. Поэтому необходимо: – особое внимание обращать на качество реза ТПГ-стекла, он должен быть ровным, без сколов и зазубрин; – оставлять зазоры в 2–3 мм в рамках для остекления и возможности свободного термического расширения стекла при нагреве; – затенение ТПГ-стекол в эксплуатации должно быть равномерным; – не рекомендуется размещать оборудование в близости от солнцезащитного остекления.

Теплоотражающие стекла

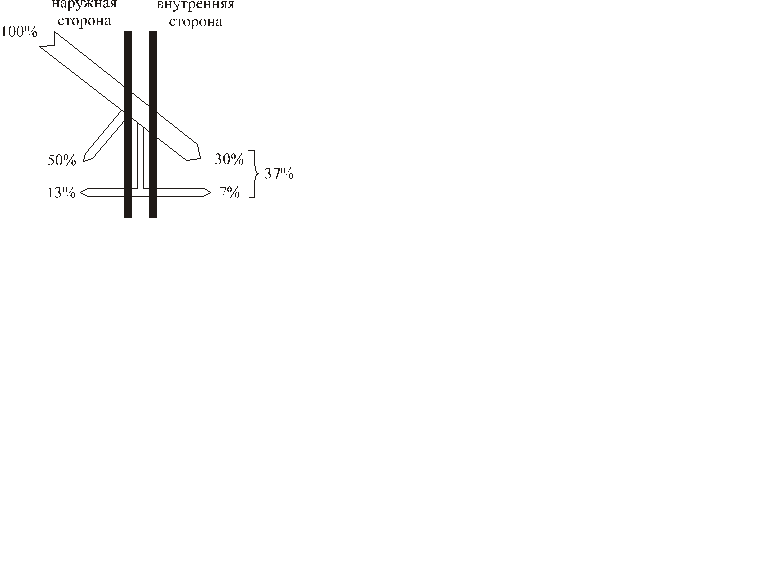

Тенденция к значительному увеличению площади остекления зданий и транспортных средств обусловила рост производства листовых стекол со специальным солнцеотражающим покрытием, несмотря на его более высокую стоимость в сравнении с обычным бесцветным листовым стеклом. Солнцеотражающие стекла появились в 60-ых годах прошлого столетия. Целью их создания являлось снижение пропускания солнечного светового и теплового излучения и, как следствие, обеспечение более комфортных условий внутри помещений и экономия энергии на их кондиционирование (охлаждение). Такие стекла более эффективны, чем теплопоглощающие, поскольку большая часть лучистой энергии солнца ими отражается. Это приводит к меньшей степени нагрева, что облегчает эксплуатацию стекол и расширяет сферы их применения. Схема распределения солнечной энергии теплоотражающим стеклом приведена на рис. 11.4. Как следует из рисунка, данное стекло уменьшает поступление тепла внутрь помещения в 2,4 раза по сравнению с бесцветным и в 1,7 раза по сравнению с теплопоглощающим стеклом.

Как правило, теплоотражающее стекло получают путем нанесения покрытий в виде прозрачных пленок толщиной менее 0,1 мкм на обычное бесцветное флоат-стекло, правда, высокого качества. Такие пленки должны обеспечивать достаточно высокое пропускание видимого света (до 70%), воздействуя, в основном на инфракрасное излучение, и могут быть металлическими, оксидными, нитридными, полимерными и др. Теплоотражающий эффект может создаваться также и за счет окрашивания поверхностного слоя стекла (метод ЭХОС), однако возможности получения этим способом качественного покрытия ограничены. Наибольшее распространение получили следующие два вида теплоотражающих стекол: – с прозрачными металлическими покрытиями на основе золота, серебра, меди, никеля, различных сплавов, нанесенными на поверхность бесцветного стекла с помощью вакуумной технологии в ходе его промышленной переработки. – с прозрачными покрытиями из оксидов металлов (железа, кобальта, хрома, никеля и др.), осаждаемыми на поверхность стекла либо в процессе его выработки (в режиме ON Line) либо при промпереработке листового стекла (вакуумный и пиролитический способы). Пленки могут быть однослойными и многослойными. Толщина однослойных металлических пленок, получаемых по вакуумной технологии, не превышает 0,1–0,2 мкм, поскольку большая толщина металлического покрытия приводит к потере прозрачности. Тонкие металлические пленки часто имеют неплотную структуру и «прозрачны» для атмосферной влаги и воздуха, что приводит к окислению металла. Таким образом, покрытие в данном случае характеризуется низкой химической устойчивостью и малой механической прочностью. Таким стеклом следует осторожно манипулировать, поскольку покрытия легко стираются с поверхности стекла. Отсюда и особые требования к такому стеклу: хранение в герметичной упаковке и ограниченный срок монтажных работ в открытой среде. Подобные пленки носят название «мягких». Стекла с «мягкими» покрытиями необходимо либо покрывать защитными прочными слоями (например, из оксида кремния или полимерными) либо использовать в изделиях металлическим слоем внутрь (триплекс, стеклопакеты).

Стекла с покрытиями, полученными пиролитическим способом, хранятся и разрезаются как обычное стекло, поскольку получаемое покрытие устойчиво к механическим и атмосферным воздействиям, благодаря чему такие покрытия называются «твердыми». Они прочно сцепляются с поверхностью стекла и даже упрочняют его. Повышение прочности стекла обусловлено залечиванием микротрещин на поверхности стекла покрытием, а также устранением коррозирующего влияния атмосферы. Стекла с пиролитическими покрытиями могут использоваться для остекления зданий без нанесения защитных слоев. Возможны гнутье и закалка такого стекла, поскольку покрытие устойчиво до температуры около 800°С. При изготовлении из них стеклопакетов не требуется (как это имеет место у стекол с мягким покрытием) удалять покрытие по краю листа стекла. Однако по сравнению со стеклом с мягким покрытием стекло с твердым покрытием имеет меньшую равномерность покрытия, что ухудшает их теплозащитные характеристики, кроме того, не все оксиды металлов могут быть нанесены пиролитическим способом в виде пленки. Таким образом, существует два основных способа нанесения пленок: – аэрозольный (пиролитический); – катодного распыления в вакууме (вакуумный).

Способы нанесения пленок Пиролитический метод нанесения покрытий заключается в том, что на горячую ленту флоат-стекла непосредственно в концевой части ванны расплава либо после выхода из нее непрерывно наносятся вещества, которые при контакте со стеклом подвергаются пиролизу (разложению) и в виде оксидов металлов (SnO2, TiO2, Fе2О3, In2O3, Сг2О3, Со3O4 и др.) сцепляются со стеклом. Оптимальная для пиролиза температура ленты стекла составляет 500–600°С. Используемые в данном способе нанесения покрытий вещества представляют собой летучие соли металлов, например хлориды или металлоорганические соединения (дибутилоксид олова, дибутилфторид олова и т. д.). Они распыляются на поверхность ленты в виде растворов либо впарообразной форме в условиях окислительной атмосферы или атмосферы водяного пара. Протекающие при их разложении реакции резюмируются следующей схемой: SnCl4 + Н2О ® SnO2 + 4HC1 SnCl4 + О2 ® SnO2 + 2C12 Продуктами пиролиза являются твердые оксиды металлов и побочные газообразные вещества. Оксиды конденсируются на поверхности стекла с образованием пленки и частично диффундируют в приповерхностный слой стекла, прочно на нем закрепляясь. Второй вариант этого метода реализуется в ходе промышленной переработки изготовленного предварительно флоат-стекла. При этом холодное стекло или изделие из него разогревается, например, в электропечи до температуры, при которой еще не происходит его деформация, и переводится в специальную камеру, где обрабатывается пленкообразующим раствором. Температура нагрева зависит от состава стекла и для листового стекла равна 600–650°С. Время нагрева подбирается таким образом, чтобы избежать деформации стекла. Обработка стекла ведется в течение 15–20 с, как правило, с одной стороны листа. Распыляющие форсунки установлены в камере неподвижно либо совершают качательные движения в вертикальной плоскости для более равномерного распределения раствора. Образующиеся газообразные продукты отсасываются вентиляционной системой. Обработанное стекло выводится из камеры и подвергается отжигу либо закалке. Большое внимание уделяется состоянию поверхности исходного стекла. Важно, чтобы она не содержала дефектов, была тщательно отмыта горячей водой и обезжирена.

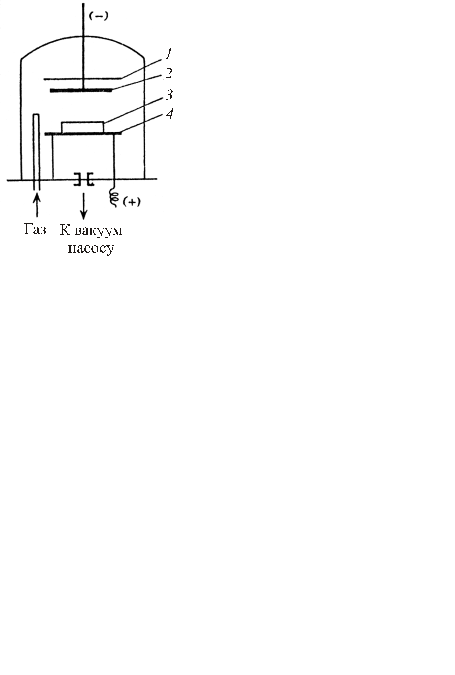

Способ катодного распыления обеспечивает более качественное по равномерности покрытие со строго заданной контролируемой толщиной наносимых слоев, что позволяет придавать поверхности стек- Способ катодного распыления основан на эффекте распыления материала катода в газовом разряде. Под воздействием электрического поля достаточно большой напряженности ионы газа, специально подаваемого в вакуумную камеру, бомбардируют катод, выбивая с поверхности закрепленной на нем мишени атомы вещества, которые, осаждаясь на поверхности стекла (подложке), образуют соответствующее покрытие. Схема вакуумной установки катодного распыления представлена на рис. 11.5.

Распыляемый материал крепится на катоде либо сам является катодом, а на аноде помещают изделия, подлежащие напылению. Из вакуумной камеры откачивается воздух и подается газ (аргон в случае металлического покрытия), необходимый для нанесения покрытия на стекло. Включается электрическое поле (U = 800 В) и при соответствующей степени разряжения газа в камере загорается плазма (ионизированный газ). Ионы газа плазмы разгоняются электрическим полем и бомбардируют отрицательно заряженную мишень, с такой силой ударяя по ней, что выбивают атомы металла, осаждающиеся на поверхности стекла с образованием тонкослойного металлического покрытия. При добавке в камеру реактивного газа, взаимодействующего с распыляемым металлом, можно получать различные сложные покрытия. Так, распыляя металл в атмосфере, содержащей азот, можно получать пленки соответствующего нитрида. Например, катодным распылением титана в атмосфере азота получают покрытия на стекле из нитрида титана TiN. При введении в вакуумную камеру кислорода получают оксидные пленки.

|

|||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 245; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.43.140 (0.008 с.) |