Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ассортимент и классификация закаленного стеклаСодержание книги

Поиск на нашем сайте

Различают два вида закаленного листового стекла: плоское и гнутое. Последнее, в свою очередь может иметь постоянную или переменную кривизну (рис. 10.1). К этому типу стекол относят так называемые панорамные стека, назначением которых является обеспечение лучшего обзора.

а б Рис. 10.1.Основные типы гнутых стекол: а – стекло с постоянным радиусом кривизны (цилиндрическое);

Традиционно для закалки используют листовое стекло толщиной 4–6,5 мм, широко применяемое в строительстве и транспорте. Однако в данных отраслях и в ряде других (приборостроение, авиация) возникла потребность в стеклах как значительно меньшей (<2,5 мм), так и большей (до 19 мм) толщины. К настоящему моменту отечественная стекольная индустрия освоила производство термически упрочненного стекла с минимальной толщиной δ = 3,0 ± 0,1 мм с помощью высокоскоростного (напорного) симметричного обдува поверхности нагретого стекла воздушными потоками – воздухо-струйное упрочнение (ВСУ). Размеры листов закаленного стекла варьируют от 100´250 мм (минимальный) до 3,0´6,0 м (размер «джамбо»).

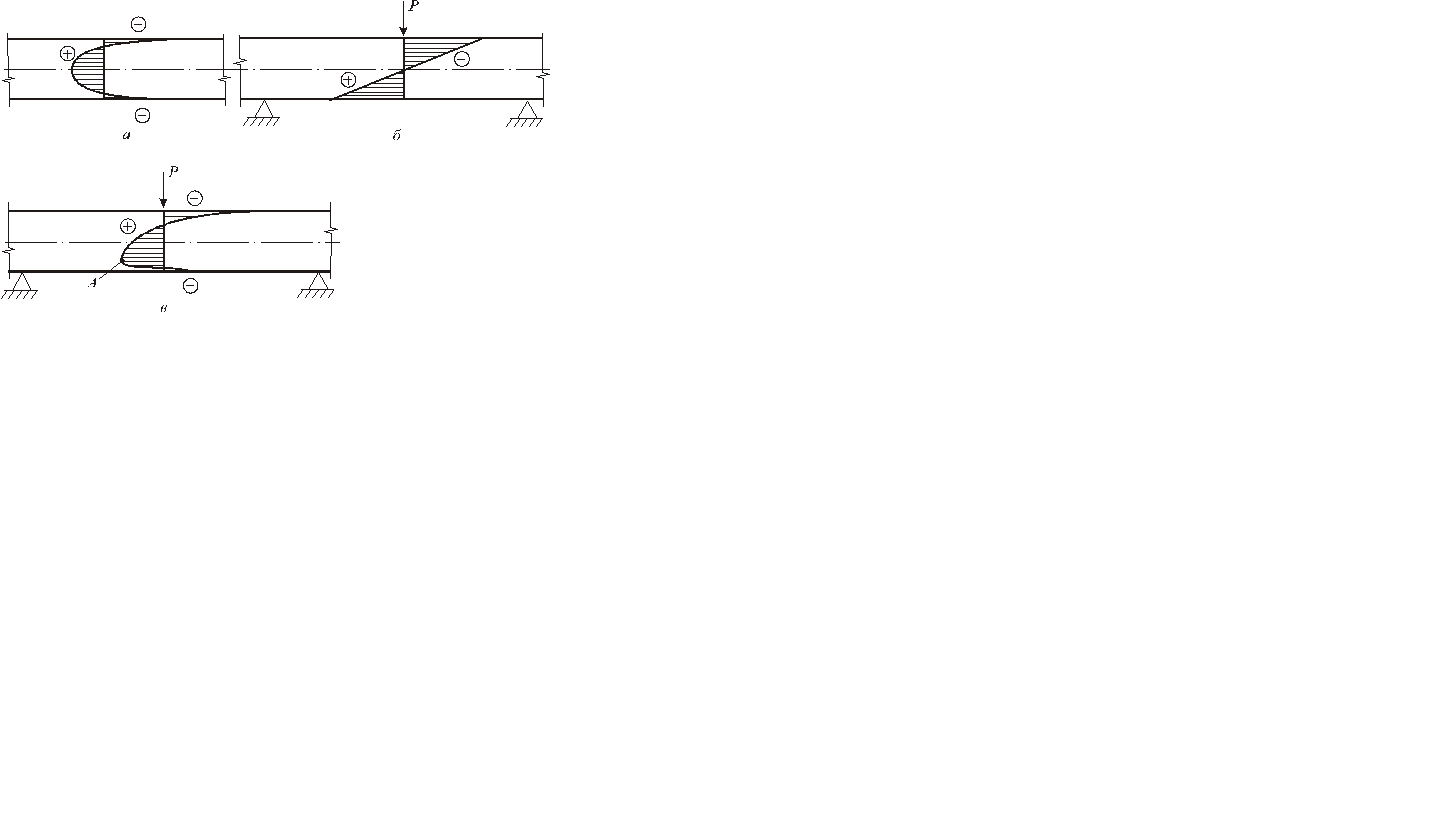

Свойства закаленного стекла Как указано выше, одним из основных свойств закаленного стекла является повышенная механическая прочность, например, предел прочности при изгибе в случае воздушной закалки может превышать 250 МПа, при этом его упругость, характеризуемая стрелой прогиба, возрастает в 4–6 раз в сравнении с рядовым стеклом. Работа разрушения закаленного стекла при испытании на удар возрастает в 8 раз: при толщине 5 мм оно выдерживает удар стальным шаром массой 800 г при падении с высоты более 1200 мм, в то время как обычное стекло – только с высоты 150 мм. Увеличение механической прочности обусловливает повышение термостойкости до 175°С, а структурные особенности, вызванные спецификой термической обработки – увеличение (в 2–3 раза) электропроводности, незначительный (в пределах 3 × 10–7°С–1) рост ТКЛР и небольшое снижение плотности. Оптические, а также теплофизические свойства стекол после закаливания изменяются мало. Закаленное стекло характеризуется стабильностью свойств при длительной его эксплуатации в обычных условиях. Повышенный уровень механических свойств и термической устойчивости закаленного стекла обусловлен влиянием поверхностных напряжений, величина которых зависит от технологических параметров процесса закалки – толщины стекла, его коэффициента теплоотдачи при охлаждении, температуры закалки и др. В связи с этим важное значение при производстве закаленного стекла приобретает правильный выбор условий его термической обработки (нагрева и охлаждения). Процесс закалки проводят путем быстрого, но равномерного охлаждения изделия, нагретого выше температуры трансформации Tg, в струях воздуха, органических и иных жидкостях, расплавах металлов. Наиболее употребительным является способ закалки в воздушной среде, начавший применяться промышленно с 1930 г. В ходе закалки в поверхностных слоях стекла формируются напряжения сжатия, которые компенсируются глубинными растягивающими напряжениями. При резком, но равномерном охлаждении листа тонкий поверхностный слой затвердевает, изменяя свои размеры (сокращаясь) практически без сопротивления размягченных внутренних слоев. Напряжений между затвердевшим стеклом и центральной частью листа не возникает. Они появляются, когда в ходе последующего после закаливания охлаждения стекла начинается твердение слоев, прилегающих к затвердевшему поверхностному. Сокращая свои размеры, они обжимают отвердевший ранее слой, степень сжатия которого уже значительно меньше. Таким образом, в наружных слоях изделия возникают напряжения спекания. В свою очередь, сопротивляясь сжимающимся усилиям внутренних твердеющих слоев, внешние их растягивают, поэтому центральная часть образца подвержена действию напряжений растяжения. Распределение напряжений в закаленном стекле демонстрируется на рис. 10.2, а.

Рис. 10.2. Распределение напряжений: нагружению; в – в закаленном под нагрузкой

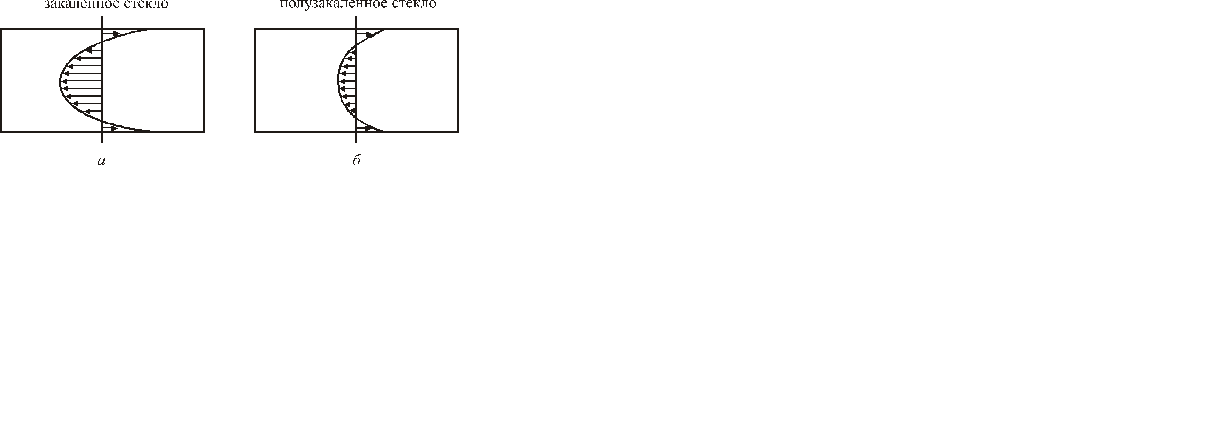

Разрушение образцаотожженного стекла (рис. 10.2, б) при приложении к нему изгибающей нагрузки происходит под действием временных растягивающих напряжений на нижней поверхности образца, если их величина превысит предел прочности при растяжении стекла, вернее, его поверхностных слоев. При нагружении закаленного стекла результирующее напряжение в любом продольном сечении образца определяется суммированием величин временных напряжений, вызванных нагрузкой Р и остаточных (постоянных), сформированных при закалке. Результат их сложения представлен эпюрой (рис. 10.2, в), из которой, во-первых, следует, что увеличение прочности закаленного стекла в сравнении с отожженным объясняется тем, что при воздействии внешней нагрузки сначала преодолеваются напряжения сжатия на его поверхности и лишь затем происходит нагружение его химических связей. В итоге прочность закаленного стекла определяется суммой вкладов собственно прочности стекла и поверхностных закалочных напряжений. Во-вторых, особенностью поведения изгибаемого закаленного стекла является тот факт, что центр разрушения (зона максимальных растягивающих напряжений) расположен не на поверхности образца, а на некоторой глубине (сечение А, рис. 10.2, в). Известно, что прочность внутренних слоев стекла в 3–4 раза выше прочности его поверхности вследствие существенно меньшего количества дефектов в них. Это обстоятельство также обеспечивает прирост прочности закаленного стекла, которое в случае воздушной закалки может в 4–5 раз превышать прочность отожженного. Уровень остаточных напряжений, сформированных в закаленном стекле, характеризует степень его закалки, которую измеряют величиной двупреломления поляризованного луча при просвечивании стекла в торец и выражают в нанометрах на 1 см хода лучей, или в порядках на 1 см (пор/см или N/см), где N = 540 нм – средняя длина волны видимого солнечного излучения. Промышленное листовое закаленное стекло на воздухе обычно имеет степень закалки от 2 до 4, для сверхпрочных стекол N > 4, для полузакаленных N < 2. Степень закалки также может быть выражена величиной растягивающих закалочных напряжений σз = Δ / B × L, где Δ / L – разность хода лучей на единицу пути, нм/см; В – оптический коэффициент напряжений, является константой для данного состава стекла. Для листового стекла В ≈ 2,5 × 10–121/МПа. Тогда оценка уровня остаточных внутренних напряжений в закаленном стекле со степенью закалки, например, 4 N/см дает: σз = (4 × 540 × 10–7 ) / 2,5 × 10–б = 6,4 МПа. Применение формулы О. М. Бартенева и А. И. Ивановой σпр = 1,15 × σо + 2,8 × σз, где σо – прочность отожженного стекла, позволяет определить прочность σпр закаленного стекла. Приняв σ0 = 60 МПа, находим для вышеприведенного случая σпр = 1,15 × 60 + 2,8 × 86,4 = 311 МПа. Разность хода лучей на единицу пути Δ / L достаточно просто определяется поляриметром на образцах небольших размеров, закаляемых вместе с большими листами стекла. Ослабленными зонами в закаленном листовом стекле являются кромки. При ударе они разрушаются легче, чем в отожженном стекле, поскольку удар в этом случае производится по наименее прочному месту, где доминируют напряжения растяжения. В принципе же любое повреждение поверхности закаленного стекла приводит либо к резкому ослаблению его прочности, либо к разрушению изделия в результате нарушения баланса между сжимающими и растягивающими напряжениями в нем. Наряду сзакаленным стеклом, применение находит и так называемое полузакаленное стекло, имеющее степень закалки 0,8–2 N/см. Принципиальное отличие полузакаленных изделий от закаленных состоит в характере распределения напряжений (рис. 10.3)

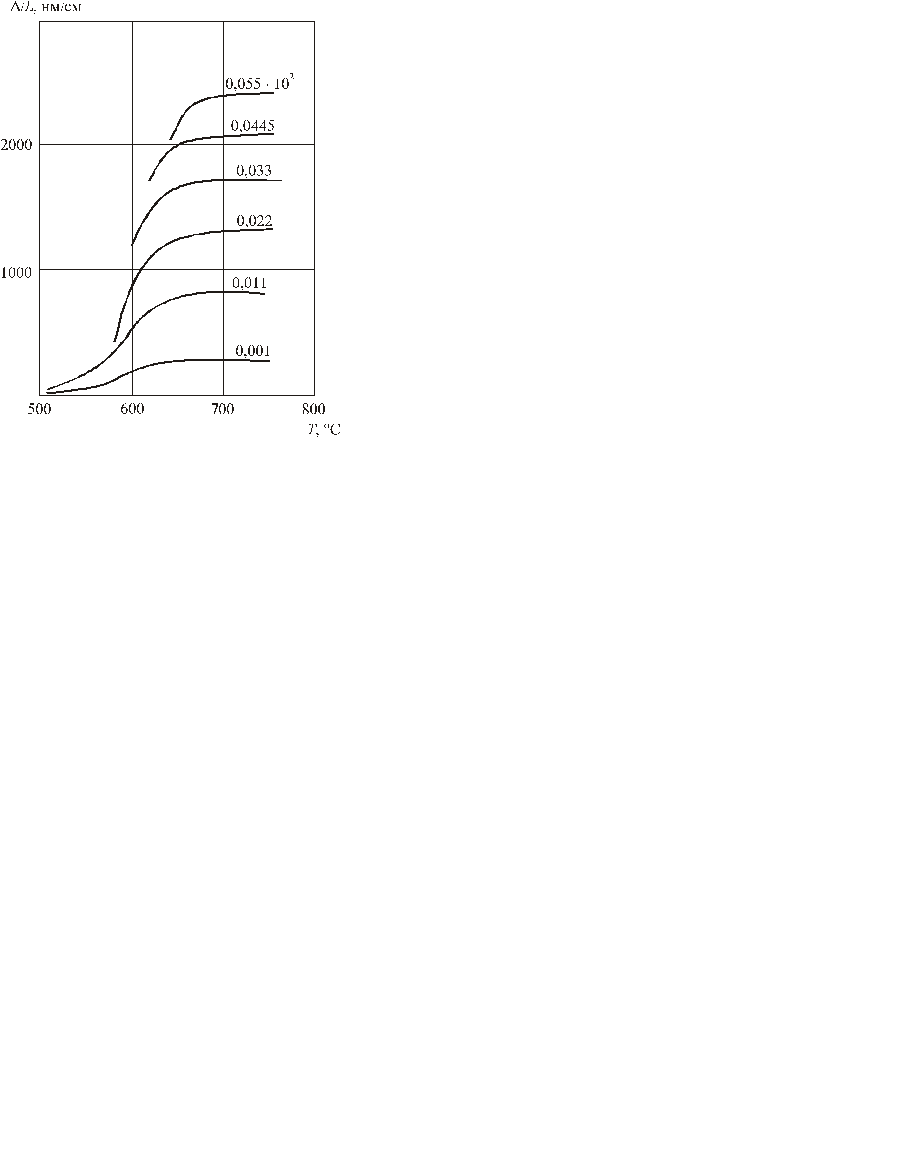

Более плоская эпюра распределения напряжений в полузакаленном стекле определяет меньшую степень его закалки (что соответствует пониженным уровням механической прочности и термической устойчивости), а также обусловливает такой же характер разрушения, как у обычного отожженного стекла. Полузакаленные стекла используются для получения авиационного триплекса, светофильтров, остекления парников и др. Режим закалки Принципиальное отличие закалки от отжига изделий из стекла состоит в следующем: – закалка реализуется при более высоких температурах (на 70–100°С выше температуры трансформации стекла Tg); – скорость охлаждения стекла от температуры закаливания весьма высока. Важнейшей особенностью режима закалки является кратковременность стадии резкого охлаждения, (обдувка в случае ВСУ), что должно в итоге привести к затвердеванию относительно тонких поверхностных слоев стекла (сверху и снизу листа). С другой стороны, глубина поверхностного слоя, в котором доминируют напряжения сжатия, должна превосходить длину наиболее опасных поверхностных дефектов, которая для флоат-стекла близка к 100 нм. Важнейшими технологическими параметрами закалки являются: – скорость и равномерность нагрева стекла; – максимальная температура нагрева (температура закалки); – интенсивность и равномерность охлаждения (обдува). Скорость и связанное с ней время нагрева стекла имеют важное значение для предотвращения боя и брака изделий, с одной стороны, и производительности процесса закаливания, с другой. Недостаточная степень прогрева стекла вызывает его разрушение при закалке, излишне длительный нагрев – деформацию изделия. Средняя продолжительность нагрева листового стекла при традиционных режимах закаливания составляет 38–40 с на 1 мм толщины листа. Соответственно, для 4 мм стекла время нагрева составляет 152–160 с. Однако следует учитывать, что время нагрева зависит не только от толщины и состава стекла, но и от конструктивных особенностей печи, количества аккумулированного ею тепла и т. д. Исключительное значение для качества закаленного стекла имеет температура закаливания. При принятых условиях охлаждения (обдува) стекла она, в первую очередь, определяет степень закалки. Как следует из данных, представленных на рис. 10.4, при повышении температуры закаливания в области размягченного состояния стекла степень закалки растет до определенного значения, после чего практически не меняется. Это обусловлено растущей скоростью релаксации напряжений в области повышенных температур, в результате чего они не «замораживаются» в стекле. Температура закалки определяется экспериментальным путем, как температура, выше которой не наблюдается повышения степени закалки стекла (регулярная закалка). На практике предварительно определяется Tg стекла, после чего температура закаливания постепенно повышается (выше Tg) до получения максимальных значений Δ / L. Получаемая температура Т mах и является температурой закалки. Для традиционных условий закаливания листовых стекол часто используют следующее соотношение: Т з = Tg + 80°С.

Рис. 10.4.Кривые закалки листового стекла при охлаждении с различной интенсивностью [у кривых указаны значения коэффициента теплоотдачи αт (вт/м2×К)]

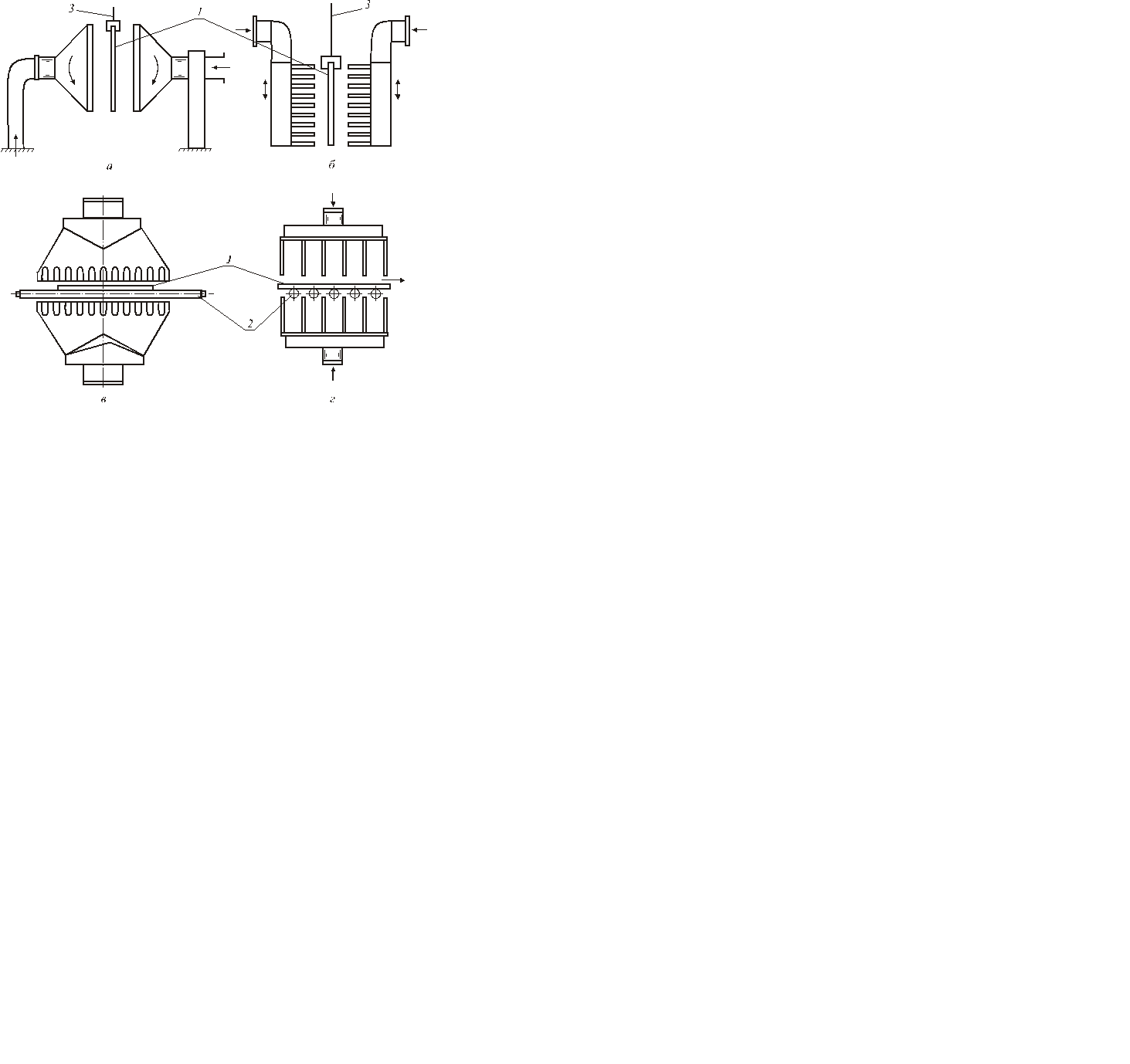

Температура закалки также зависит от химического состава стекла. Все оксиды, повышающие низкотемпературную вязкость стекол (SiО2, Аl2О3, СаО, MgO и др.), повышают T з, соответственно, такие оксиды, как Nа2O, K2O, РbО, понижают ее. Следует заметить, что применение высоких температур закаливания связано сриском деформации стекла, что ограничивает их использование. С другой стороны, чем выше температура закалки, тем с большей скоростью можно нагревать стекло без его разрушения. Закалка же от низких температур приводит к снижению значений Δ/ L и даже к разрушению стекла. Применение ИК-нагрева вместо конвекционного позволяет существенно сократить время нагрева и достигать высоких температур нагрева стекла без его деформации. Стадия резкого охлаждения. На этом этапе стремятся достичь максимальной интенсивности охлаждения, которая зависит от: 1) коэффициента теплоотдачи αт от стекла к охлаждающей среде и 2) толщины изделия. В связи с первым обстоятельством целесообразным является использование закалочных сред с высокой охлаждающей способностью, а также варьирование способов охлаждения. Как указано выше, наиболее распространенной охлаждающей средой при получении закаленных стекол является воздух. При этом скорость охлаждения (коэффициент теплоотдачи) существенно возрастает при переходе от естественной конвекции к принудительной на воздухоструйной обдувочной решетке, подающей сжатый воздух перпендикулярно поверхности листа, например через многочисленные сопла. Интенсивность теплоотдачи стекла в этом случае определяется скоростью взаимодействия воздушных струй с охлаждаемой поверхностью, которая, в свою очередь, зависит от скорости истечения воздуха V в из сопел, их диаметром d и расстоянием от поверхности стекла z. Увеличение V в связано с ростом давления воздуха в решетках, что возможно лишь до некоторого предела из-за повышения уровня шума при работе установки. Обычные значения давления воздуха, подаваемого в сопла – 6–10 кПа(при толщине листа 4 мм). Давление воздуха резко уменьшают при увеличении толщины закаливаемого стекла. Выбор конструктивных параметров решеток (диаметр сопел, форма насадок, расстояние между ними, степень приближения к поверхности стекла и др.) осуществляется экспериментально и базируется на оценке величины коэффициента теплоотдачи α т стекла при принятых условиях закаливания. Наряду со скоростью охлаждения большое значение при производстве закаленных стекол имеет равномерность охлаждения стекла. Неравномерное охлаждение снижает выход годной продукции и качество стекла за счет деформации, появления «закалочных» пятен, оптических искажений. Для уменьшения неравномерности закалки обдувочные решетки приводят в колебательное или вращательное движение либо используют резиновые трубочки, которые при подаче воздуха совершают сложные движения с большой скоростью. Существует несколько типов обдувочных решеток, представленных на рис. 10.5. Другим направлением интенсификации процесса закалки является применение воздушной подушки, основанием которой служит охлаждающий модуль, набираемый из большого числа элементов. Каждый из них имеет ниппель с несколькими отверстиямималого диаметра.

Рис. 10.5. Типы обдувочных решеток: 1 – стекло; 2 – рольганг; 3 – подвеска

Повышения охлаждающей способности модулей добиваются путем сокращения шага между элементами, приближением отверстий ниппелей к поверхности стекла, уменьшением диаметра ниппельного колодца и т. д. Воздушная подушка при этом служит и в качестве транспортирующего элемента закалочных установок. При обдувке стекла часто имеет место проблема эвакуации отработанного воздуха из охлаждающей секции. Наиболее просто эта проблема решается при использовании решеток с коноидальными (трубчатыми) решетками, в которых воздух удаляется через прорези решетки или проходит между трубчатыми соплами. Иногда способ воздухоструйного охлаждения не удается использовать для упрочнения стекол сложной формы, кроме того, наряду с требованиями повышенной прочности и термостойкости о многих случаях предъявляются высокие требования к оптическим и поляризационно-оптическим свойствам закаленных стеклянных изделий, ограничивающие возможности применения воздушной закалки. Поэтому все большее развитие получает закаливание стекла в жидких средах, которое может осуществляться разными способами: погружением стекла в ванну с жидкостью (закаливание в жидкости в условиях свободной конвекции), двусторонним поливом жидкости на стекло (вынужденная конвекция), распылением закалочных сред при помощи различных форсунок (инжекционным способом и подачей жидкости под давлением). Применение этого способа особенно перспективно для закалки крупногабаритных изделий. В качестве закалочной среды могут находить применение минеральные масла, кремнийорганические жидкости, расплавленные соли и металлы. При этом резко повышается коэффициент теплоотдачи, что позволяет осуществлять закалку стекол с низким ТКЛР и малой толщины или доводить степень закалки до более высоких значений. Наиболее высокой охлаждающей способностью обладают расплавы металлов. Недостатком является их высокая плотность, что создает проблемы при погружении в них стекла. Недостаток других сред – их кипение при погружении горячего стекла, которое обусловливает резкое изменение коэффициента теплоотдачи αт и, соответственно, создает трудности управления процессом охлаждения. Таким образом, при охлаждении на воздухе степень закалки повышается путем увеличения скорости воздушного потока, при охлаждении в жидкостях – циркуляцией жидкости, введением в нее ПАВ, а также использованием распыленных жидкостей. В последнем случае увеличение скорости подачи жидкости предотвращает ее кипение и повышает турбулентность течения ее на поверхности стекла, что приводит к росту интенсивности теплоотдачи. В результате интенсивного охлаждения стекол при жидкостной закалке напряжения сжатия, развивающиеся в их поверхностном слое, могут существенно превышать напряжения, достигаемые при воздушной закалке, достигая значений порядка 400–500 МПа. 10. 5. Описание технологии и существующих способов Технологический процесс производства закаленного листового стекла состоит из следующих операций: – резки листового стекла на заготовки по шаблонам; – обработки кромок; – подготовки листов к закалке; – нагрева и резкого охлаждения стекол; – контроля готовых изделий. Изготовление гнутого стекла включает еще одну операцию, предшествующую охлаждению стекла: моллирование или гнутье различными методами для придания требуемой формы. Листы стекла после визуального просмотра транспортируют на стол, где вырезают заготовки, размеры которых на 30–40 мм превышают размеры готового изделия, а далее листы поступают на столы-автоматы для нареза формата. В настоящее время процесс порезки стекла может быть полностью автоматизирован за счет использования поточных линий, включающих столы точной и фигурной резки с программным управлением. В общий цикл при этом не входят операции подачи стекла на стол и отломки форматов. Надрез ленты стекла осуществляется режущими роликами из твердых сплавов с подачей расклинивающей жидкости (ПАВ). Рез по стеклу должен быть ровным, не иметь разрывов, образование стеклянной стружки должно быть минимальным. Кромки изделий могут быть обработаны разными способами: 1) снятием острых граней на вращающемся влажном абразивном круге; 2) шлифовкой кромок абразивной суспензией на чугунной шайбе, абразивом служит кварцевый песок или средняя фракция наждачных порошков; 3) полировкой края после шлифовки твердыми абразивами, специально приготовленной суспензией пемзы и крокуса; 4) на ленточных стенках с наждачной лентой. Современные линии обработки кромок позволяют получить обработанные изделия по всему периметру фацетивными станками и алмазными шлифовальными кругами с вертикальной и горизонтальной шлифовкой. Такая обработка существенно снижает потери продукции при термической обработке. Изделия с обработанными краями промывают теплой водой в конвейерной моечной машине. Стекло моется при помощи роторных волосяных или капроновых вращающихся щеток. Для мало- и крупногабаритных изделий используют горизонтальные и вертикальные моечно-сушильные машины соответственно. После двусторонней промывки листы сушат горячим воздухом, подаваемым под углом 45° к поверхности листов и против движения конвейеров. Поступающие на термообработку детали должны быть чистыми. Мыльные, крокусные или масляные пятна, при обнаружении их на поверхности заготовок, надо снять спиртом или ацетоном. Следующим этапом является термообработка, которая включает стадии: – нагрева стекла до температуры закалки (Т 3); – выдержки стекла при температуре закалки; – равномерного резкого охлаждения, или закалки, изделия. Контроль свойств и качества продукции осуществляется в соответствии с ГОСТами и ТУ на плоское и гнутое закаленные безопасные стекла различного назначения. Приэтом проверяют наличие внешних дефектов, габариты, толщину и форму (кривизну) стекол, а также определяют механические, оптические и теплофизические свойства.

|

||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 253; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.82.108 (0.027 с.) |