Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные технико-эксплуатационные характеристики стекловаренной печиСодержание книги

Поиск на нашем сайте

Печь делится на следующие зоны: - зона загрузки шихты, - варочная часть, - выработочная часть, канал к флоат-ванне, которые последовательно проходит расплав стекла, - после чего он направляется на формование в ванну расплава олова в виде осветленной кондиционированной, с определенной температурой и степенью химической однородности жидкой массы. К печи относятся также регенераторы с насадкой из огнеупоров, в которых с целью рекуперации теплоты отходящие из печи газы и холодный воздух, необходимый для горения топлива, периодически меняют направление движения. Для загрузки шихты предусмотрены четыре стольных загрузчика, устанавливаемых по всей ширине загрузочного кармана открытого типа. Рабочий цикл загрузчиков регулируется системой контроля уровня стекла, размещаемой в зоне осветления и обеспечивающей равномерную подачу стекломассы на формование. Варочный бассейн печи условно разделен на зону плавления (отапливаемую) и зону осветления (неотапливаемую). К зоне осветления примыкает пережим, соединяющийся со студочным бассейном, где производится охлаждение стекломассы с помощью заглубленного холодильника и других устройств, обеспечивающих высокую интенсивность охлаждения горячей стекломассы. Дно варочного бассейна выполняется плоским, без порогов и ступеней, с целью гибкого регулирования съема стекла с печи в широких пределах. В пережиме также устанавливаются перемешивающие водоохлаждаемые устройства (мешалки), обеспечивающие достижение требуемой степени гомогенности стекломассы. Для разделения варочного и выработочного бассейнов по пламен- Отопление печи осуществляется шестью горелками на каждой стороне печи. Смена направления пламени осуществляется каждые Для эффективного сжигания топлива при низком уровне образующихся оксидов азота (NOx) используются двухимпульсные щелевые форсунки, располагаемые пучком (по 4 шт.) в горелке. В 6-й горелке устанавливается 3 форсунки. Расположение форсунок – «под влет», что обеспечивает большую площадь охвата поверхности стекломассы пламенем и позволяет эффективно регулировать длину факела. Предусмотрена установка системы электронагрева стекломассы (бустер), размещаемой в зоне квельпункта, что обеспечивает повышение съема стекломассы с печи на 80 т/сут. Контрольно-регулирующая система печи должна обеспечивать изменение ее производительности без нарушения технологий варки и ухудшения качества стекла. Барботажная установка размещается в области квельпункта и включает 16–18 охлаждаемых сопел, которые могут заменяться по мере износа без остановки печи. Отверстия для электродов в кладке дна печи охлаждаются воздухом. Огнеупорная футеровка печи устанавливается и крепится на стальной опорной решетке. Для обслуживания, осмотра и техничес- Для увеличения срока службы стекловаренной печи требуется воздушное охлаждение ее зон, что обеспечивается установкой систем охлаждения торцевой стены со стороны загрузки, варочного и выработочного бассейнов. Конструкция печи позволяет проводить профилактический теку- Для всех используемых в кладке печи огнеупоров, растворов, мертелей особое значение придается устойчивости к химической коррозии в ходе эксплуатации до следующего холодного ремонта. Используются виды огнеупоров и строительных растворов, которые не вызывают пороков стекла либо вызывают их в незначительном количестве. При принятии решения по выбору огнеупоров для печи первостепенной задачей является оценка ежегодных расходов на ремонтно-восстановительные работы. Величина начальных затрат на покупку огнеупоров является вторичным фактором. Срок службы печи: не менее 12 лет до холодного ремонта при условии применения качественного огнеупорного припаса, надлежащего исполнения кладки и грамотного технического обслуживания. Работа печи регулируется в автоматическом режиме с помощью контрольно-измерительной системы на компьютерной основе. Система предусматривает следующие контролирующие контуры: – измерение и регистрацию температуры термоэлементами как в газовом пространстве, так и в стекломассе по длине печи; – измерение давления в полости печи, разряжения в регенераторах и боровах; – контур безопасности; – измерения содержания кислорода в отходящих газах по секциям регенераторов; – телевизионное наблюдение. Контролю подлежат следующие основные параметры процесса варки стекла: – суточный съем стекломассы; – соотношение шихта: бой; – давление в полости печи; – разрежение и температура в регенераторах и боровах; – распределение температуры по длине печи (в варочной, студочной и выработочной частях) как в газовом пространстве, так и в стекломассе; – соотношение топливо: воздух; – режим распределения топлива по горелкам; – общий и удельный расход топлива; – уровень стекломассы в печи. Основной принцип управления работой печи состоит в поддержании постоянства приведенных выше параметров, что обеспечивает стабильность в движении потоков стекломассы и является важной предпосылкой получения гомогенного стекла (химически и термически). При температуре варки листового стекла около 1580 °С температура стекломассы на сливе из печи должна иметь значение 1100 °С, причем допустимое отклонение температуры не превышает ± 1°С, что является непременным условием длительного срока службы огнеупоров (в канале к флоат-ванне) и позволяет избежать проблем при формовании листового стекла в ванне расплава. Основными отличиями данного типа печи перед традиционными флоат-печами являются: – увеличение ширины варочного бассейна до 12,3 м, что позволяет избежать перелетов факела, а значит, и повреждения огнеупорной футеровки стен варочного бассейна; – увеличение площади неотапливаемой зоны варочного бассейна (соотношение площадей отапливаемой и неотапливаемой зон варочного бассейна составляет 1,5: 1,0), что позволяет резко повысить степень химической однородности и осветления стекломассы; – разделение варочной и студочной частей по пламенному пространству за счет преграды, относительно малая ширина протока (4,5 м), установка водоохлаждаемой преграды (погружного холодильника), что обеспечивает интенсивное охлаждение стекломассы в пережиме и, соответственно, относительно небольшую площадь выработочной части печи.

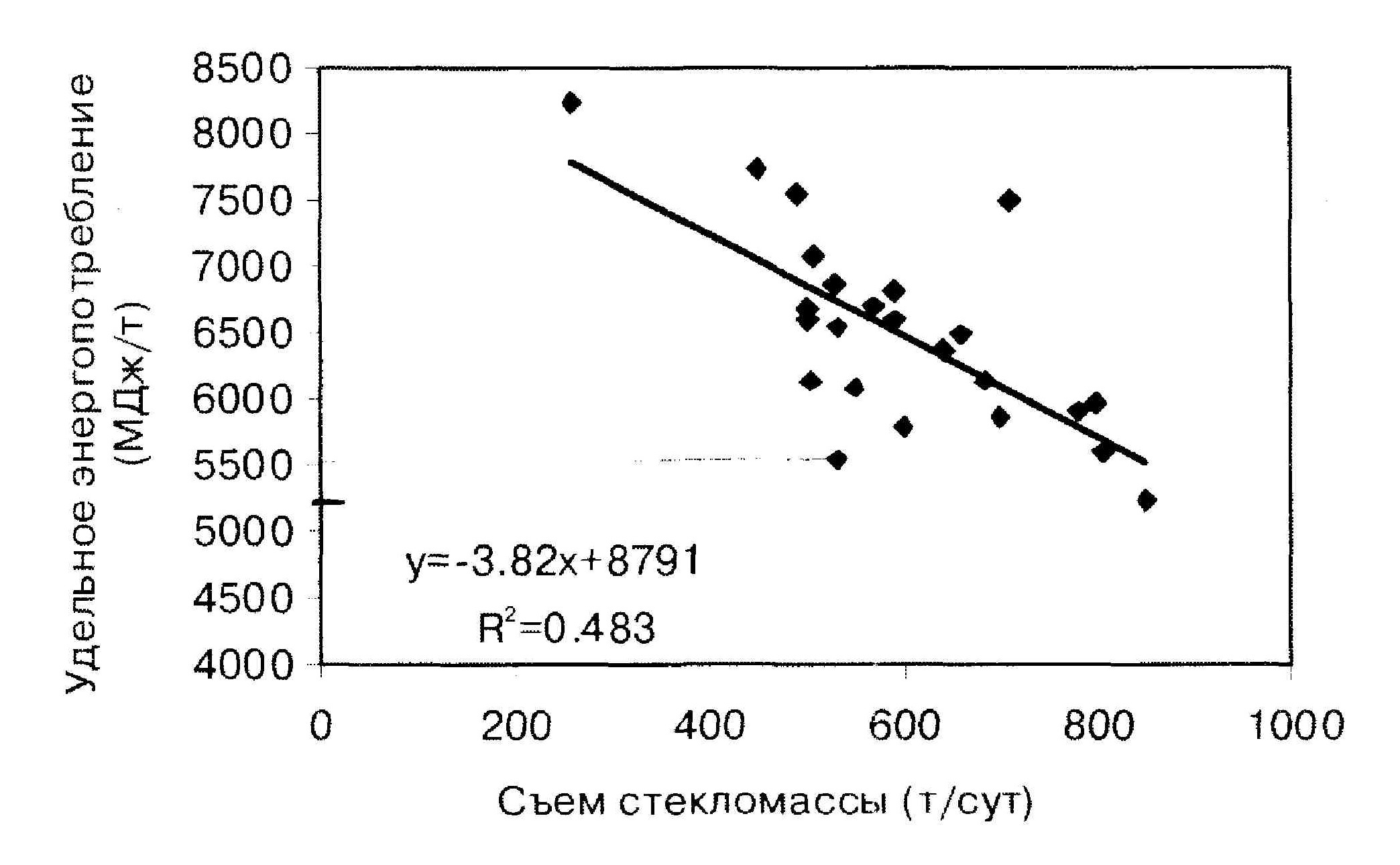

8. 6. Основные тенденции в совершенствовании Совершенствование ванных стекловаренных печей в производстве листового флоат-стекла. За последние 30 лет основные технико-экономические показатели печей значительно улучшились, о чем свидетельствуют следующие данные: удельный съем стекломассы с отапливаемой площади увеличился с 1500 до 2500 кг/м2 в сутки, удельный расход теплоты снизился с 2000–2100 до 1450–1500 ккал/кг, длительность кампании печей возросла с 4–5 до 10–12 лет, значительно улучшилось качество стекла (число таких пороков, как камни, пузыри, свили, сокращено с 8–10 до 1–2 шт/т вырабатываемого стекла). Влияние мощности современных флоат-печей на затраты энергии, расходуемой на варку 1 т стекломассы (удельное энергопотребление), наглядно показывает рис. 8.4. Имеющийся опыт длительной эксплуатации стекловаренных печей позволяет поставить и решить задачу достижения в кратчайшие сроки мирового уровня по технико-экономическим показателям в производстве листового флоат-стекла с одновременным повышением в 1,5 раза мощности производства. Наиболее важными задачами совершенствования процесса стекловарения являются: – оснащение печей эффективными системами сжигания топлива, обеспечивающими требуемую степень смешения топлива и воздуха, максимальное покрытие факелом зеркала стекломассы, возможность регулирования длины факелов при любых тепловых нагрузках, исключая при этом их перелеты; – оснащение печей высокоточными автоматизированными системами контроля и регулирования соотношения топливо: воздух при технологически обоснованных коэффициентах избытка воздуха на всех горелках печи; – оснащение печей приборами, позволяющими контролировать коэффициент избытка воздуха по горелкам, например, путем измерения содержания кислорода в отходящих дымовых газах, и по возможности использовать эти данные в автоматизированной системе регулирования соотношения топливо: воздух.

Рис. 8.4. Влияние производительности на удельное

На основе имеющегося опыта эксплуатации и мировых тенденций пpи совершенствовании конструкции печей рассматриваются и предлагаются к использованию различные технические решения, включая габаритные размеры печи, соотношение зон варки и горячего кондиционирования в варочном бассейне, размеры пережима и его оснащение охлаждающими и перемешивающими устройствами, размеры студочного бассейна, необходимость применения в студочной части устройств для подогрева и охлаждения стекломассы, а также конструктивные предложения по исключению образования застойных зон стекломассы. Большое внимание уделяется конструкции регенераторов, их габаритам, частичному или полному отказу от секционных регенеративных камер по горелкам печи.

8. 6.1. Применение высококачественных огнеупоров Срок службы печей и качество получаемого стекла напрямую связаны с качеством огнеупоров, применяемых для кладки стекловаренных печей. Условия технологического процесса и режим стекловарения устанавливаются таким образом, чтобы попадание компонентов огнеупора в расплав не вызывало снижения качества стекломассы, поступающей на выработку. Как правило, дефекты стекломассы возникают в результате непредвиденного разрушения огнеупоров, что, в свою очередь, является следствием отклонений от установленных технологических норм и требований, в первую очередь, в производстве огнеупорных изделий. Преждевременному разрушению огнеупоров в стекловаренных печах способствуют следующие обстоятельства: – общее несоответствие состава и структуры используемых огнеупорных материалов условиям конкретного производственного процесса, отклонения от стандартов и технических условий на огнеупорные изделия, нарушение режимов их хранения; – отклонения от правил оптимальной раскладки огнеупоров; – нарушения теплотехнического режима печи в процессе выводки и эксплуатации: общее или местное превышение температуры, ее резкие перепады, неправильное сжигание топлива или отклонение от заданного направления факела, избыточное давление газовой среды в пламенном пространстве печи; – усиленная коррозия в результате химических и физико-химических процессов, на отдельных участках контакта огнеупор-расплав, огнеупор-продукты уноса из шихты и огнеупор-парогазовая фаза; здесь причиной разрушения огнеупоров преимущественно является локальное химическое взаимодействие наиболее слабого звена в составе огнеупора со стекломассой, с ее летучими компонентами, с агрессивными промежуточными продуктами плавления шихты и с шихтной пылью; при этом легкоплавкие продукты взаимодействия обычно стекают в стекломассу, обнажая более глубокие слои огнеупора, а наиболее термически и химически стойкие участки его при определенных условиях могут попасть в расплав и долго сохраняться в нем; – интенсивные конвекционные потоки в стекломассе, способствующие удалению продуктов из зон химических реакций и сдвигу физико-химического равновесия в системе огнеупор – стекломасса; в этом случае динамика расплава в известной степени определяет скорость и глубину разрушения огнеупорных материалов, осуществляя механическое воздействие на химически ослабленные огнеупоры; – процессы усиливаются при недостаточном или неправильно организованном обдувании элементов печи. В мировой практике накоплен большой опыт по рациональному использованию огнеупоров в кладке печей, по оптимальным, надежным способам тепловой изоляции практически всех конструктивных элементов кладки, по горячему ремонту наиболее изнашивающихся участков. Тепловая изоляция дна варочного бассейна, получившая в настоящее время широкое распространение в стекольной промышленности, позволила полностью отказаться от систем дополнительного электроподогрева стекломассы в загрузочном кармане и в квельпункте без какого-либо отрицательного воздействия на эксплуатацию печи и без увеличения расхода топлива на варку стекла. При этом распределение температур по толщине теплоизолированного дна ванной печи таково, что возросшей температуре придонного слоя стекломассы, равной 1300–1350°С (при максимальной температуре варки стекла 1500(±10)°С), температура наружной поверхности дна не превышает 170°С. В этих условиях значительно (примерно в 2,8 раза) снижаются тепловые потери через дно, полностью исключается образование придонного переохлажденного («мертвого») слоя стекломассы, что существенно повышает усредняющую способность печи и улучшает качество вырабатываемого стекла. В то же время, для обеспечения коррозионной стойкости и эксплуатационной надежности дна варочного бассейна в условиях значительно возросших температур его внутренней, контактирующей со стекломассой поверхности кладка верхнего участка дна, должна выполняться из цельнонаполненных шлифованных плавленолитых донных плит и высокостойких мертелей, необходимым считается усиление конструкции дна варочного бассейна путем увеличения толщины донной плитки и использование в верхнем ряду донных брусьев из шамотного огнеупора с повышенным содержанием глинозема, а также высотой мертелей. Исходя из опыта эксплуатации печей, в целях дальнейшего продления их кампании до 10–12 лет определены наиболее изнашивающиеся элементы кладки, лимитирующие продолжительность кампании. К таким элементам следует, прежде всего, отнести горелочные узлы зон варки и максимальных температур (как правило, первые четыре пары при шести парах горелок), простенки между ними, косоуры и щеки этих же пар горелок, зубья на всей длине указанных зон, а также регенеративные камеры (арки входа в камеру, наружные боковые и разделительные стены, своды камер). Из приведенного перечня исключены три конструктивных элемента, обычно относящиеся к наиболее изнашивающимся: верхний участок стеновых брусьев бассейна в зонах варки и максимальных температур, разделка пят главного свода в этих же зонах и торцевая (сыпочная) стена с встроенными и выносными арками. Что касается последнего, то наиболее целесообразно использование J-образной

Наиболее сложная проблема – повышение стойкости верхнего участка стены варочного бассейна на уровне зеркала стекломассы – решается путем выполнения технически отработанной, эксплуатационно надежной обкладки этого участка цельнонаполненными, всесторонне шлифованными плитами из плавленолитого огнеупора толщиной 75–100 мм, которая выполняется последовательно одним, затем вторым и при необходимости третьим слоем. Это, однако, не означает отказ, а, напротив, подтверждает необхо димость использования для кладки стен варочного бассейна высокоплотных палисадных брусьев с ориентированной усадочной раковиной (на отдельных уча стках цельнонаполненные, без усадочных раковин) из плавлено-литых бадделеитокорундовых огнеупоров с содержанием 37–41% ZrO2. Эксплуатация стекловаренных печей сроком более 5–6 лет с применением для стен варочного бассейна таких палисадных брусьев вследствие активного процесса коррозии в ряде случаев приводит к значительному их разрушению по всей высоте. В связи с этим представляется необходимым обкладка стен варочного бассейна (на участках усиленной коррозии) плитами из высококачественного плавленого огнеупора по всей высоте палисадного бруса, а на уровне зеркала стекломассы плиты должны быть из огнеупора с содержанием 37–41% ZrO2. Наиболее сложными проблемами в отношении не только длительной надежной эксплуатации, но и тепловой и технологической эффективности печи в целом являются конструкция регенераторов и рациональное использование огнеупоров на отдельных участках кладки, особенно насадок. По степени и характеру коррозионного воздействия насадки регенераторов по высоте целесообразно разделить на четыре зоны. Первая, верхняя зона (3–5 верхних рядов) в основном повергается воздействию высокотемпературных (1500–1600°С) дымовых отходящих газов, обогащенных твердыми летучими компонентами шихты (карбонатами щелочно-земельных металлов, мелкими фракциями кварцевого песка) и продуктами сжигания топлива. На огнеупоры второй (средней) зоны (50–60% общего объема насадки) при температурах 1450–1100°С в основном воздействуют агрессивные газообразные продукты, появляющиеся в процессе варки стекла и при сжигании топлива. Третья – наиболее ответственная, так называемая сульфатная зона (30–40% общего объема насадки) – подвержена при температурах 800–1100°С чрезвычайно агрессивному воздействию конденсирующихся на поверхности насадочных изделий сульфатов щелочных и в меньшей степени щелочноземельных металлов. И, наконец, четвертая – самая нижняя зона насадки, располагающаяся под поднасадочными арками (4–5 рядов), при температуре менее 750°С в основном подвергается термоциклированию и в значительно меньшей степени – воздействию сульфатных соединений. Для перечисленных зон насадки, а также для соответствующих участков стен и свода регенеративной камеры должны быть выбраны, с учетом полного разрушения динасовой кладки в течение 4–5 лет, наиболее стойкие огнеупорные материалы, способные обеспечить длительную эксплуатацию без проведения горячих ремонтов в специфических условиях службы каждого участка кладки. Как свидетельствуют коррозионные испытания и практический опыт эксплуатации стекловаренных печей различного назначения, наиболее пригодными огнеупорами для кладки регенераторов являются обожженные периклазовые (с содержанием MgO не менее 97%) и периклазоциркониевые материалы, а также плавлено-литые бадделентокорун довые и шпинельные материалы. Рациональное использование этих огнеупоров (для насадок – в виде специальных фасонных изделий крестообразной и чашечной форм) позволит не только исключить регенератор из перечня конструктивных элементов, оганичивающих длительность кампании печи, но и повысить тепловую эффективность печи в целом за счет сокращения расхода топлива не менее чем на 10%. Регенераторы стекловаренных печей требуют значительных капиталовложений как при сооружении новых печей, так и при выполнении ремонтных работ на существующих печах. Поэтому для изготовителей стекла уже на стадии проектирования таких агрегатов большой интерес представляет нахождение оптимального компромисса между тепловым КПД, длительным сроком службы и ограниченными капитальными затратами. На рис. 8.6 показаны различные типы широко применявшихся ранее насадок из прямоугольных блоков. Блоки располагались в форме вертикальной корзины или колосниковой решетки. Недостатком таких систем является высокая подверженность закупориванию вследствие очень сильных завихрений, что требует проведения их регулярной очистки. Другой недостаток заключается в высокой удельной массе насадки, равной 1,2–1,5 т/м высоты (при площади поверхности нагрева 10–15 м2/м3). Современные регенераторы выполняются только тонкостенными насадками, то есть с применением квадратных трубчатых блоков на керамической связке (прямыми колодцами) или из электроплавленых крестообразных блоков. Эти виды насадок имеют более низкое содержание огнеупора в удельном объеме насадки, составляющее 0,85–0,90 т/м3, при более высокой площади поверхности нагрева, достигающей 19 м2/м3, что непосредственно отражается на капитальных затратах.

Рис. 8.6. Традиционные системы насадок

Насадка из квадратных трубчатых блоков имеет следующие преимущества. Быстрота сооружения: квадратные трубчатые блоки представляют собой компактные изделия весом около 13 кг каждый. При этом высота одного слоя насадки составляет до 175 мм. Только закладка первого слоя требует использования шаблона для кладки. Благодаря компактной геометрии и высокой точности размеров таких блоков все остальные слои насадки выкладываются очень просто. Устойчивость конструкции: высококачественные, квадратные трубчатые блоки калибруется по высоте. На одной паллете поставляются только блоки одной группы допуска, составляющего +0,5 мм. В одной группе калиброванных блоков поставляется достаточно изделий для сооружения слоев насадки целиком. Предложение по распределению групп калиброванных блоков по слоям насадки прорабатывается до начала монтажных работ. Система насадки прямыми кольцами выполняется таким образом, что каждый блок находится в непосредственном контакте с 14 соседними, блоками. За счет такого способа сопряжения элементов кладки достигается очень высокая устойчивость конструкции в целом. В то же время из-за особой геометрической формы крестообразных блоков устойчивость насадки такого типа ниже. Высокий тепловой КПД: существует два типа квадратных трубчатых блоков – без отверстий (формат TG) и с отверстиями (формат TL). Благодаря наличию дополнительных кромок, блоки формата TL позволяют создавать завихрения вертикально к направлению потока дымовых газов и воздуха. Эти завихрения улучшают теплообмен и повышают тепловой КПД насадки. Блоки формата TL рекомендуются к применению для тех зон насадки, вкоторых не предполагается нагар материала. Речь идет о температурах в диапазоне между 1400°С и 1050°С. Поскольку в этой зоне скорости потоков дымовых газов и воздуха высоки, улучшение теплового КПД насадки, обусловленное применением блоков этого формата, особенно эффективно. Вследствие особой геометрии электроплавленых крестообразных блоков по всей высоте имеют место завихрения, что существенно повышает опасность возникновения нагара. Высокое содержания стекловидной фазы в блоках насадки из электроплавленого алюмо-цирконо-силикатного материала дополнительно способствует образованию нагара. Длительные сроки службы: вследствие небольшой коррозии квадратных трубчатых блоков в процессе службы вполне возможно использовать насадку для эксплуатации в течение второй или даже третьей кампании. В этих случаях необходимо заменять лишь верхние слои насадки. Еще недавно для изоляции сводов использовалось 2–3 слоя динасового легковеса. Тепловые потери через свод обычной конструкции из 2–3 слоев (150–200 мм) динасового легковеса составляют около 2000–2500 Вт/м2. Дальнейшее увеличение толщины свода неоправданно, поскольку теплопроводность динаса при повышении температуры возрастает. Повышение эффективности теплоизоляции сводов печей открывает широкие перспективы для улучшения их энергоэффективности и снижения расхода топлива. В современных условиях, когда особенно остро стоят вопросы энергосбережения, были разработаны и успешно опробованы более чем на 100 печах новая технология теплоизоляции и герметизации динасовых сводов, позволяющая уменьшить тепловые потери через свод, а также продлить срок его эксплуатации.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 1139; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.195.105 (0.015 с.) |

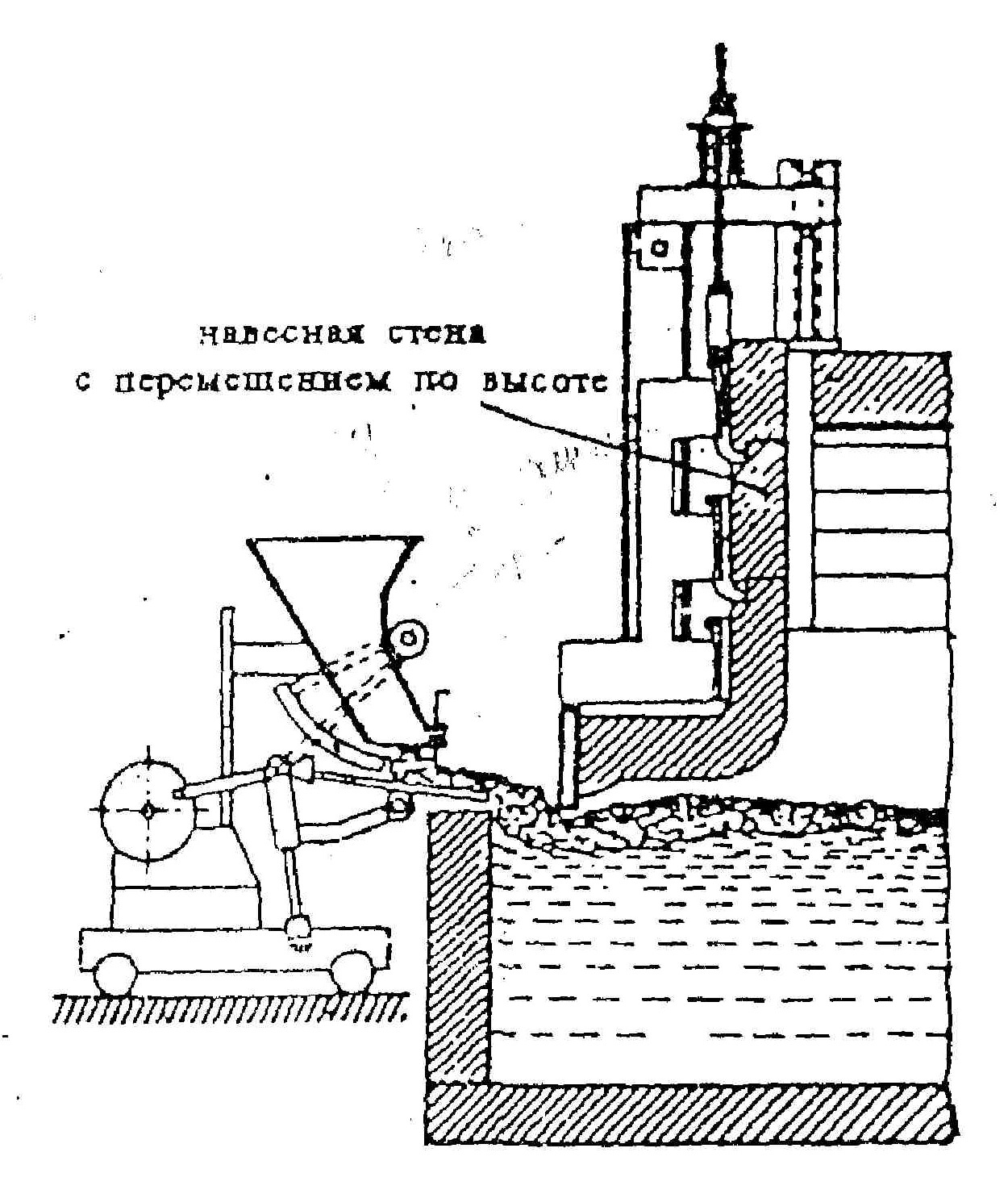

сыпочной стены стандартной конструкции, хорошо зарекомендовавшей себя за рубежом при эксплуатации печей производства флоат-стекла (рис. 8.5), поскольку динасовый огнеупор не в состоянии обеспечить срок службы торцевой стены и арок кармана свыше 5–6 лет. Проблема повышения стойкости и эксплуатационной надежности разделки пят главного свода ре-

сыпочной стены стандартной конструкции, хорошо зарекомендовавшей себя за рубежом при эксплуатации печей производства флоат-стекла (рис. 8.5), поскольку динасовый огнеупор не в состоянии обеспечить срок службы торцевой стены и арок кармана свыше 5–6 лет. Проблема повышения стойкости и эксплуатационной надежности разделки пят главного свода ре-