Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Способ продольно-поперечного вытягивания

Предусматривает использование утоняющих машин (УМ), основным рабочим элементом которых является вращающийся зубчатый ролик, заглубляемый сверху в прибортовой участок ленты и удерживающий борт ленты на определенном расстоянии от стенки ванны. При этом направление вращения вала УМ совпадает с направлением движения ленты, однако окружная скорость вращения ролика меньше скорости движения ленты, что создает тормозящий эффект в случае, если вал машины составляет некоторый «положительный» (+) угол с продольной осью ленты (рис. 9.8). Используя несколько пар машин, устанавливаемых последовательно по длине ванны, можно получить широкую ленту тонкого стекла. Скорость вращения роликов утоняющих машин определяется, исходя из заданных конечных ширины и толщины ленты стекла.

Количество подаваемого в ванну расплава стекломассы Р (съем печи), скорость лера и окружная скорость вращения бортоформующих роликов в совокупности определяют геометрические характеристики вырабатываемой ленты стекла. Так, снижение удельного съема с печи при прочих стабильных факторах вызывает снижение растекания и конечной ширины ленты, увеличение толщины ленты. Уменьшение скорости лера приводит к усилению растекания, утолщению и расширению ленты. Снижение скорости вращения бортоформующих роликов усиливает растекание ленты, обеспечивает возрастание ее ширины при уменьшении толщины. Регулируя величины всех трех упомянутых выше факторов, добиваются заданных геометрических характеристик ленты на выходе из печи. Особое значение имеет тот факт, что при реализации способа продольно-поперечного вытягивания указанной цели можно добиться без изменения съема стекломассы с печи, что создает предпосылки для стабильной ее работы и получения лучшего качества стекломассы. В связи с этим у производителей существует четкая тенденция сохранения равномерности подаваемого на формование потока стекла, что в итоге обеспечивает повышенные оптические характеристики стекла. Оперируя только скоростью роликов УМ и скоростью лера, добиваются требуемых геометрических параметров ленты.

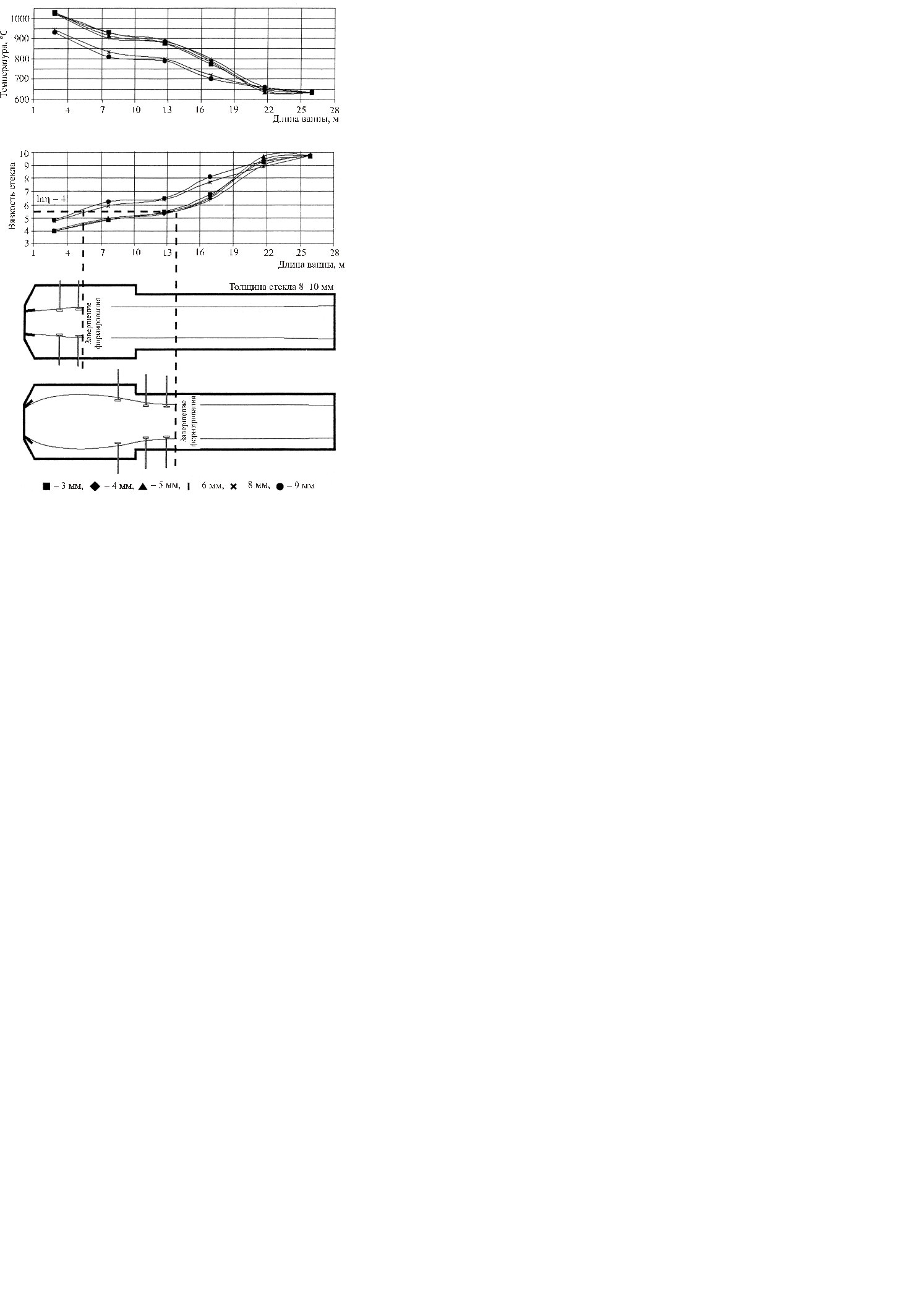

Использование метода продольно-поперечного вытягивания позволяет получать флоат-стекло весьма малой толщины (менее 2 мм). Температура олова в районе установки УМ поддерживается на уровне 880–820°С с помощью сводовых нагревателей. Таким образом, основные преимущества способа продольно-поперечного вытягивания, помимо достижения большей конечной ширины ленты, состоят в следующем: – гибкость при изменении толщины и ширины ленты стекла; – быстрота их изменения. Каждая утоняющая машина имеет следующие механизмы: – подъема и опускания роликов относительно ленты; – установки горизонтальности роликов; – их разворота на определенный угол к продольной оси ванны; – перемещения машин перпендикулярно продольной оси ванны; – изменения скорости вращения роликов. Обычно УМ оснащается комплектом телеаппаратуры: телекамера и видеоблок с телеэкраном для наблюдения за положением поведением ленты стекла. Описанные выше способы позволяют получать полированное стекло с толщиной от 6,5 до 1,8 мм. Следует заметить, что листовое стекло толщиной 6,0–6,5 мм при прочих равных условиях имеет более высокое качество поверхности и лучшую плоскопараллельность сторон, чем тонкое стекло. Другими словами, чем тоньше стекло, тем и хуже его оптическое качество. Это связано с увеличением скорости движения ленты и влиянием возвратных потоков олова, о чем будет сказано ниже. Для получения качественного полированного стекла необходимо поддерживать определенный температурный режим в ванне расплава при заданной скорости вытягивания ленты на рис. 8.9 представлены температурные кривые выработки стекол разных номиналов. Приведенные режимы обеспечивают продолжительность растекания около 70 с, что достаточно для достижения плоскопараллельности ленты в интервале температур 1050–1080°С. Продольно-поперечное растягивание ленты завершается при вязкости около 104,5 Па×с, что соответствует температуре 820–840°С. В остальной части ванны температура падает до 600°С.

9. 6. Связь между основными параметрами

К числу основных параметров формования стекла во флоат-технологии относятся толщина (d, мм) и ширина ленты (S, м), задаваемые предварительно и контролируемые в готовом продукте, а также

скорость выработки ленты (V, м/ч), и расход стекломассы Q (удельный съем с печи, т/сут). Между собой перечисленные выше параметры связаны соотношением: Q = 24 × V × S × d × rс × 10–6, где rс плотность стекла. На основании этой формулы возможно определение скорости выработки ленты при заданных значениях Q, S и d. Рассчитанные по данной формуле скорости выработки флоат-стекла для установки с производительностью 800 т/с представлены в табл. 9.3.

Таблица 9.3 Скорость выработки флоат-стекла при Q = 800 т/сут

Из приведенных данных следует, что увеличение ширины ленты вызывает снижение скорости ее выработки. Однако производительность установки при этом возрастает вследствие большей площади ленты и меньшей доли отходов при обработке широкой ленты (поскольку ширина отрезаемого борта всегда постоянна, но чем шире лента, тем меньше доля отходов). Из приведенных данных также следует, что при постоянной производительности установки скорость выработки возрастает с уменьшением толщины ленты, причем особенно сильно для стекла тонких номиналов d (рис. 9.10).

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 168; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.102.225 (0.007 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||