Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вертикальный способ закалки листового стеклаСодержание книги

Поиск на нашем сайте

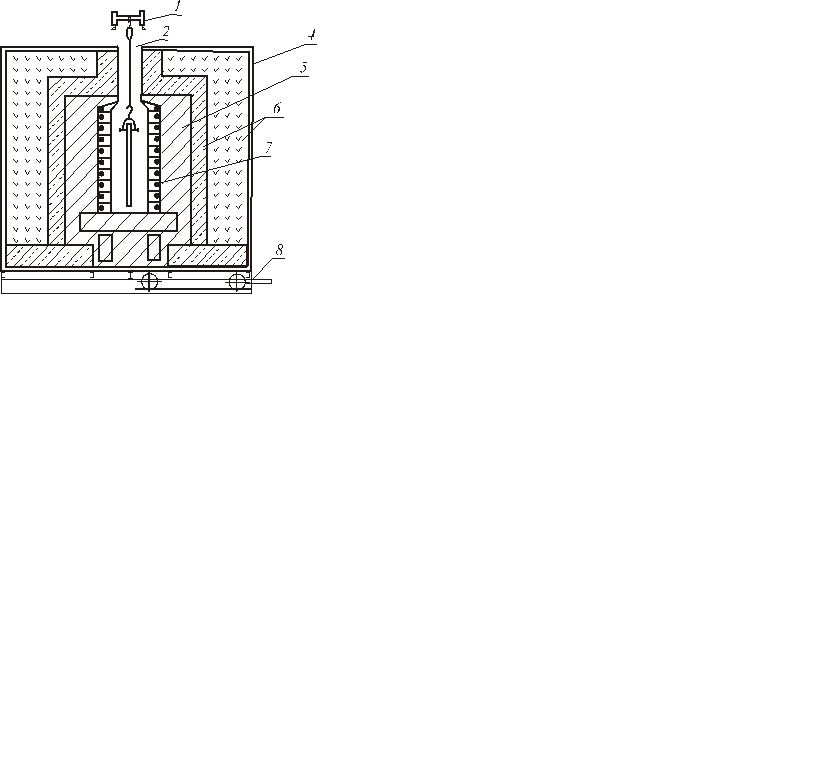

При вертикальном способе закалки стекла изготавливают на закалочных установках вертикально-щелевого типа, состоящих из проходной электропечи сопротивления и обдувочного воздухоструйного устройства, над которым проходит монорельс для передвижения листов стекла (рис. 10.6.) Заготовка стекла с помощью зажимов подвешивается в вертикальном положении и автоматически перемещается в электропечь. Прогретое в течение некоторого времени стекло затем подается в обдувочное устройство, где резко охлаждается и передается на контроль. Температура закалки плоского стекла в печах вертикального типа б30–670°С, продолжительность нагревания (на 1 мм толщины стекла) – 35–40 с.

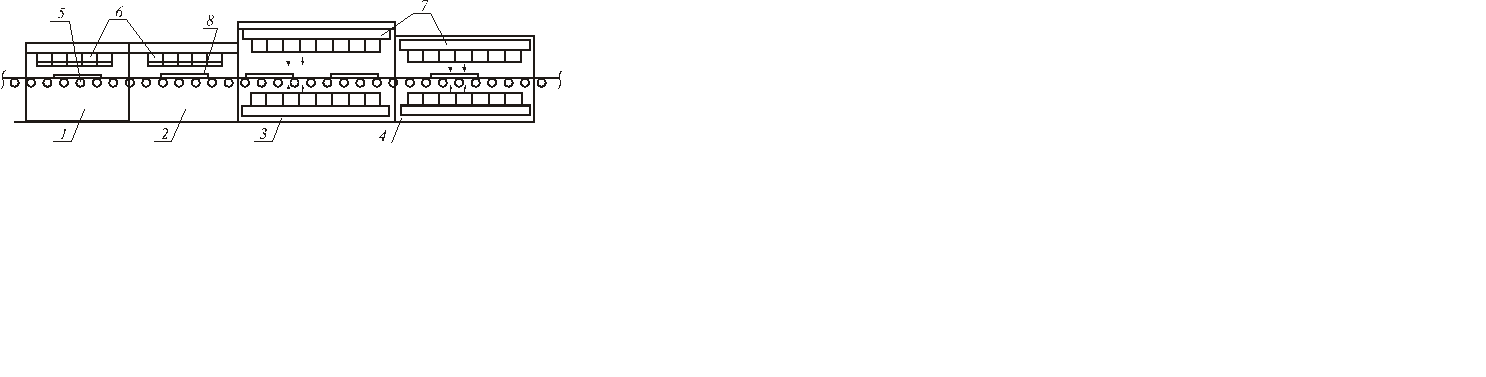

Обдувочная секция в качестве основного элемента содержит обдувочную решетку, подающую сжатый воздух под углом 90° к поверхности листа через круглые отверстия (сопла) малого диаметра (3–5 мм), расположенные в шахматном порядке на расстоянии 25–50 мм от стекла. Для более равномерного охлаждения стекла решетка приводится в возвратно-поступательное или вращательное движение. Сжатый воздух подается в решетку воздуходувками или вентиляторами. В обдувочных устройствах применяют решетки различного типа – коробчатые, трубчатые, ротационные, секционные (последние наиболее распространены). Общий вид технологических линий по производству закаленного стекла вертикальным способом представлен на рис. 10.7.

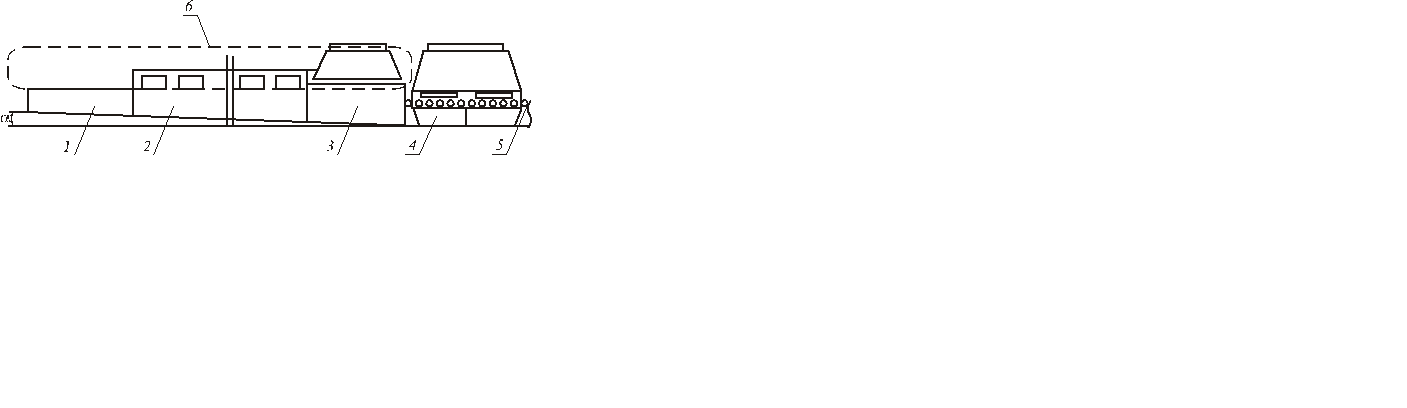

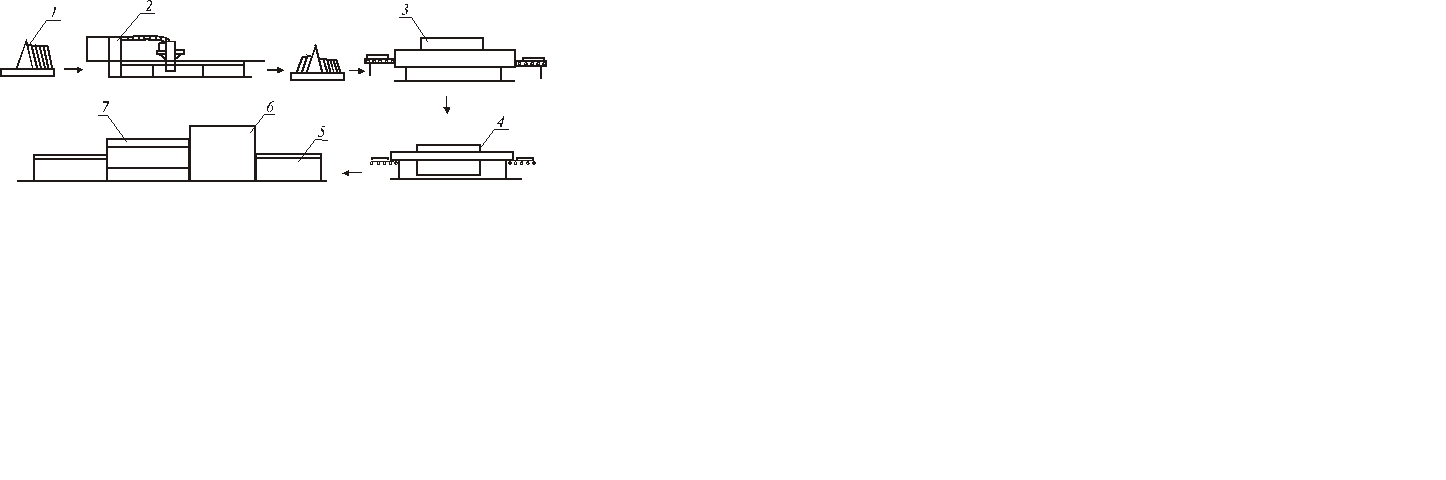

Недостатки данного способа закалки очевидны: – при температуре закалки 625–650°С происходит пластическая деформация стекла (η ≈ 109 Па.с) под действием собственной массы (оттяжка, искривление листа); – операции съема и подвески стекла практически не поддаются механизации, что ограничивает производительностъ закалочных установок; – ограниченный ассортимент закаливаемых изделий; – большие температурные градиенты по высоте печи из-за интенсивных конвективных потоков; – неравномерный нагрев стекла приводит к снижению его прочности либо к разрушению в ходе охлаждения. Прогресс в производстве закаленного стекла связан с горизонтальными процессами нагрева и охлаждения стекла при его непрерывном движении. 10.6.2. Горизонтальный способ закалки на твердых Установки этого способа получили наибольшее распространение из-за их простоты. Устройство закалки листового стекла содержит печь с нагревательными элементами и закалочную камеру, включающую дутьевой узел с соплами, регуляторами охлаждения и горизонтальными транспортировочными валками. Транспортирующие валки выполняют из различных материалов, в зависимости от температурных условий службы: на входе и на выходе линии – металлические; в высокотемпературной части – с чулками из кремнеземистой нити или керсиловые. Кремнеземистые чулки предохраняют поверхность стекла от дефектов (царапин, вмятин, потертостей и т. п.). В зоне закалки валы снабжены устройством для быстрого съема. Для устранения отпечатков и других дефектов на нижней поверхности стекла может быть использован асимметричный нагрев в зоне высоких температур, причем нагрев листа сверху больше, чем снизу. В результате стекло незначительно выгибается и упирается на валы лишь кромками. Для получения плоского листа применяют асимметричную обдувку; причем верхнюю поверхность охлаждают более интенсивно, чем нижнюю, в результате чего обе поверхности затвердевают одновременно и лист выравнивается. Этот метод требует высокой точности регулирования режимов нагрева и закалки изделии. Одной из основных проблем данного способа производства закаленного стекла является деформация (поперечная волнистость изделий вследствие прогиба размягченных листов при движении по валкам). Предотвратить деформацию размягченного стекла и ухудшение качества поверхности при движении по валкам возможно путем повышения скорости перемещения листов (до 18–30 м/мин), что, однако, ведет к удорожанию линий из-за их большой длины. Второй метод состоит в снижении температуры поверхности стекла на заключительной стадии нагрева (выдержки) за счет конвективной подстудки его поверхностей. В итоге удается снизить опасность волнообразного искривления листов при закалке на твердых опорах без уменьшения степени закалки. Склонность к поперечной деформации особенно возрастает с уменьшением толщины стекол, поэтому при закалке тонких стекол уменьшают шаг валков (расстояние между осями валков) в пределе до значений, близких к величине их диаметра. Разновидностью горизонтальных закалочных установок на твердых опорах являются линии с реверсивным движением валов в печи, при котором лист совершает возвратно-поступательное движение, но шаг вперед несколько больше, чем шаг назад. На таких линиях возможно выпускать изделия широкого ассортимента, в том числе большие листы. Реверсивные линии отличаются конструкцией печи. Ее выполняют короткой (~4 м), что делает линию сравнительно компактной (до 13–15 м длиной). Нагрев листов при их непрерывном возвратно-поступательном движении на валах печи также снижает опасность деформации. На выходе из печи скорость транспортирования листов целесообразно увеличивать до 15–30 м/мин с целью их быстрого ввода в закалочную решетку и уменьшения градиента температур по площади листа. В качестве закалочных решеток используют преимущественно коноидальные, которые располагают снизу между валами рольганга и сверху над закаливаемым стеклом. Поскольку лист стекла строго фиксирован относительно обдувочных решеток, расстояние между ними может быть уменьшено до 20–40 мм, что позволяет существенно интенсифицировать процесс закалки. Загрузка листов в печь осуществляется периодически (отдельные листы либо их партии), после подачи нагретого листа (листов) на закалку. Несмотря на периодичность работы линий, производительность их очень высока (700–1500 тыс. м2/год). На рис. 10.8 схематично показан разрез закалочной установки горизонтального типа для плоского листового стекла. На рис. 10.9 представлена технологическая схема производства плоского закаленного стекла при горизонтальном способе закалки на твердых опорах.

10. 6.3. Горизонтальная закалка стекла на газовой В этом принципиально новом технологическом процессе стекло во время нагрева и последующего охлаждения поддерживается в горизонтальном положении газовыми струями, причем поверхность размягченного стекла не соприкасается с элементами конструкции установки и сохраняет исходные оптические свойства. Малая высота воздушной подушки (до 1,5 мм) обеспечивает высокую интенсивность охлаждения, что позволяет достигать высокой степени закалки тонких стекол. Использование способа закалки на газовой подушке предусматривает выполнение следующих условий: – равномерность нагрева стекла по его площади; – равномерное регулирование давления газовых струй на нижнюю поверхность стекла, исключающее его деформацию в размягченном состоянии при непрерывном перемещении в печи и закалочном устройстве; – высокую интенсивность и равномерность охлаждения при закалке. Для создания газовой подушки используются обдувочные решетки с соплами. Линия горизонтальной закалки стекла на газовоздушной подушке включает приемный стол, печь на газовой подушке, закалочное устройство на воздушной подушке, закалочно-охлаждающее устройство на рольганге и выходной рольганг. На рис. 10.11 представлено схематичное изображение линии.

Для фиксации листов относительно сопел газовоздушной подушки и их транспортировки с увеличенной скоростью использовано цепное устройство с захватами. Приемный стол, печь и закалочное устройство на воздушной подушке расположены под углом α к горизонту, что облегчает транспортировку листов. Горячая газовая опора (подушка) создается множеством газовых струй, которые поддерживают стекло во взвешенном состоянии и одновременно нагревают его. При этом стекло нагревается снизу горячими струями газовой подушки, а сверху – инфракрасными горелками. Для закалки на воздушной подушке используют гребенчатые решетки, а на рольганге – трубчатые сопла. Указанный способ закалки требует точного соблюдения температурно-временного режима нагрева стекла. Характерным видом брака изделий является эффект «картинной рамки» – свисание кромок листа вследствие неодинаковых условий эвакуации отработанного газа в центральной части листа и на периферии.

|

|||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 570; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.44.115 (0.007 с.) |