Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Производство листового термически полированного стеклаСодержание книги

Поиск на нашем сайте

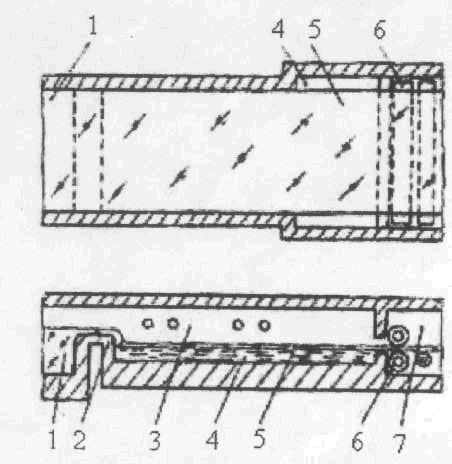

Основой разработки технологического процесса производства листового стекла по способу плавающей ленты (флоат-процесс) послужила идея, изложенная в патентах американских изобретателей X. Хила (1902 г.) и X. Хичкока (1905 г.). Согласно новому принципу, производство плоского стекла любой толщины в виде непрерывной горизонтальной ленты осуществляется посредством подачи стекловаренной печи в смежную с ней ванну, содержащую расплавленное вещество (металл) с боль шим удельным весом, чем стекло. В итоге стекломасса растекается и плывет по поверхности расплава металла, выходит из ванны расплава в виде непрерывной ленты и направляется в печь отжига (рис. 2.13).

Рис. 2.13. Способ формования стекла на расплаве металла изобретателей Х. Хила и Х. Хичкока:

Только в 1952 г. английская фирма «Пилкинтон Бразерс», специализирующаяся на производстве полированного стекла, начала исследования по получению непрерывной ленты стекла на расплаве металла и после 7 лет экспериментальных, полупромышленных и промышленных работ и затраты огромных средств получила качественную продукцию. Достаточно сказать, что за период освоения нового способа было выпущено около 100 тыс. т брака, прежде чем удалось получить первый квадратный метр годного стекла. В январе 1959 г. было объявлено о разработке нового промышленного процесса и положено начало стремительному росту производства высококачественного термически полированного стекла. С 1959 г. в СССР началась разработка установок по выработке флоат-стекла. Был организован Саратовский филиал Государственного института стекла, главной задачей которого стало создание независимого отечественного флоат-стекла. В итоге в 1969 г. был создан способ, получивший название способа двухстадийного формования, и запущена в эксплуатацию линия выработки флоат-стекла ЭПКС-4000, давшая товарную продукцию. В 1974 г. американская фирма «Пи-Пи-Джи Индастриз» запатентовала свой способ производства флоат-стекла, отличный от способов Пилкингтона и Саратовского института. Он был реализован в промышленности и также признан независимым.

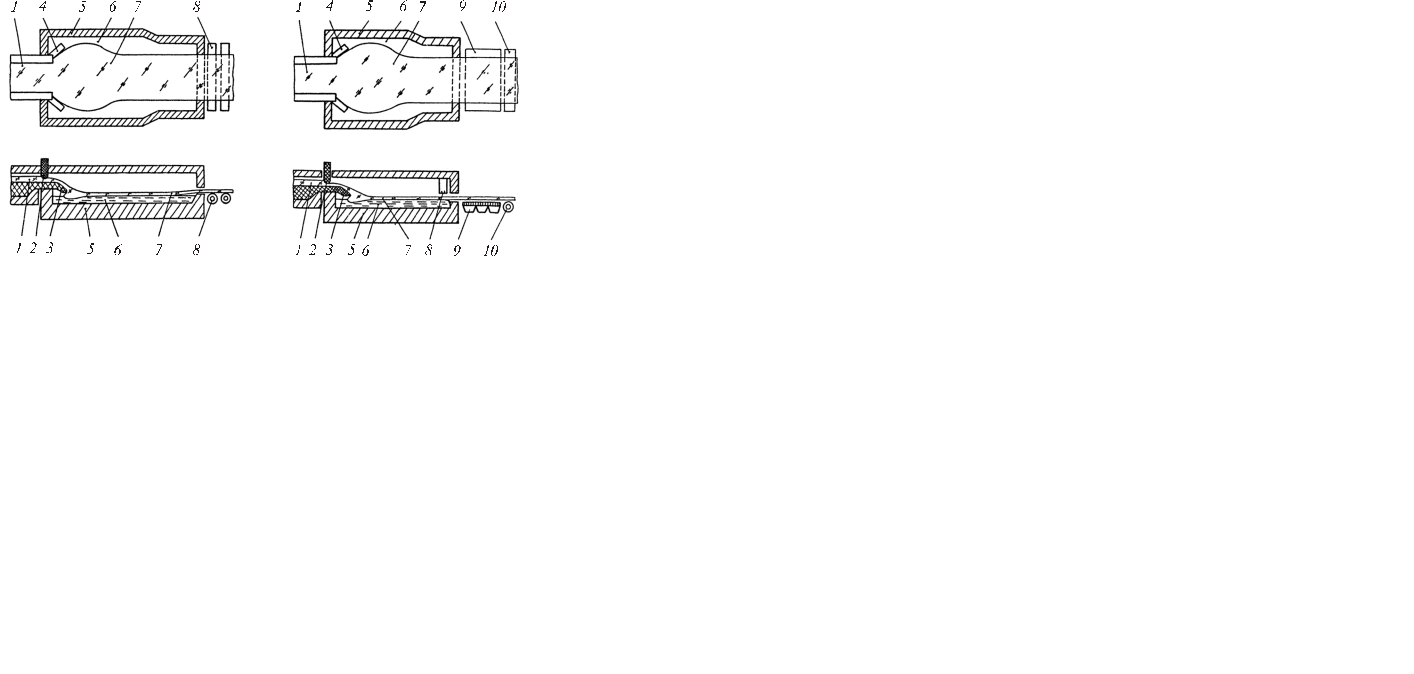

Таким образом, в настоящее время известны, по крайней мере три различных способа получения флоат-стекла. В соответствии со способом Пилкингтона подача стекломассы из стекловаренной печи в ванну расплава осуществляется методом свободного слива по узкому лотку, приподнятому над поверхностью олова на определенную высоту. Отформованная лента стекла выводится из ванны расплава на первый вал печи отжига (шлаковой камеры) с температурой 600–610°С и поднимается над выходным порогом (с перегибом ленты), уровень олова в ванне ниже уровня порога на 8–10 мм (рис. 2.14).

Рис. 2.14. Способ получения флоат-стекла, разработанный фирмой «Пилкингтон»: 1 – жидкая стекломасса; 2 – дозирующий шибер; 3 – сливной лоток; П о способу двухстадийного формования, разработанному Саратовским институтом стекла, лента стекла выходит из ванны расплава без перегиба на газовоздушную опору (подушку) при температуре более 650 ° C (рис. 2.15). При этом уровень олова в ванне выше уровня порога на 2–3 мм, что достигается за счет применения электромагнитных индукторов, также разработанных институтом. На газовоздушной подушке происходит вторая стадия формования ленты, где она охлаждается. При этом обеспечивается окончательная фиксация ее геометрической формы, после чего лента передается на приемные валы печи отжига.

Рис. 2.15. Двухстадийный способ формования флоат-стекла разработанный Саратовским институтом стекла:

На первой стадии в высокотемпературной зоне ванны расплава (1000–800°С) реализуются все преимущества флоат-процесса по получению высококачественного листового стекла. Наличие же низкотемпературной зоны (800–600°С), по мнению отечественных специалистов, приводит к снижению качества стекла из-за накопления в ней оксидов олова. Поэтому второй этап (затвердевание ленты с фиксацией формы) предложено проводить вне ванны расплава с использованием эффективных охлаждающих средств.

Таким образом, двухстадийный способ формования по сравнению с флоат-процессом позволяет: и т. п. – уменьшить время контакта ленты стекла с оловом в зоне низких температур, что предотвращает накопление диффундирующего олова в тонком поверхностном слое стекла; – снизить потери олова на окисление; – сократить до 20% общую длину ванны расплава за счет быстрого и равномерного охлаждения ленты стекла на газовоздушной подушке, что снижает капитальные затраты на строительство и позволяет увеличить скорость выработки ленты стекла; – улучшить качество стекла за счет горизонтального (без подъема и перегиба) снятия ленты с расплавленного олова; – повысить прочность нижней поверхности ленты стекла. Одним из основных узлов в двухстадийном способе формования является газовоздушная подушка (рис. 2.16).

1 – лента стекла, выходящая из ванны расплава; 2 – камера сжигания газа;

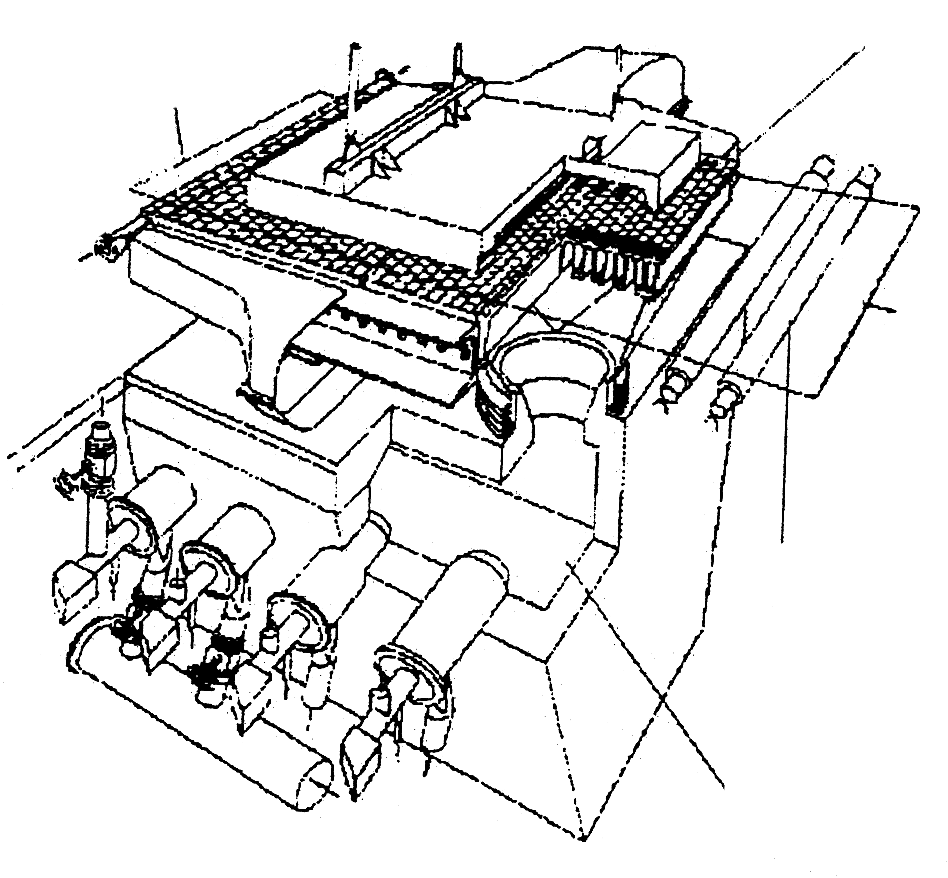

Газовоздушная подушка – это устройство, которое обеспечивает стабилизацию приобретенной формы ленты стекла путем равномерного ее охлаждения и бездефектную транспортировку пластичной ленты от ванны расплава до печи отжига. Температура ленты стекла, поступающей на газовоздушную подушку, составляет около 650–720°С, а в печи отжига – 590–580°С, то есть на подушке стекло должно охладиться в среднем на 60–140°С. Длина газовоздушной подушки составляет от 3 до 6 м. В газовоздушной подушке имеется газовая секция, где газовая опора ленты стекла создается с помощью защитной атмосферы. Для предотвращения возникновения напряжений и местных деформаций ленты стекла на выходе из ванны расплава металла, что может привести к ухудшению оптических показателей стекла, защитная атмосфера предварительно нагревается до заданных температур. Способ производства флоат-стекла, разработанный фирмой «Пи-Пи-Джи Индастриз», отличается от способов фирмы «Пилкингтон» и Саратовского института стекла узлом слива стекломассы из стекловаренной печи в ванну расплава. Этот способ предусматривает подачу стекломассы из печи в ванну расплава в виде горизонтального слоя на поверхность расплава металла на том же уровне, что и передаваемый слой (рис. 2.17).

Рис. 2.17. Способ получения флоат-стекла фирмы «Пи-Пи Джи Индастриз»: Использование данного способа позволяет вырабатывать ленту стекла без растекания в «лужу», то есть без нарушения ламинарности слоев подаваемой стекломассы, что обеспечивает получение стекла (как толстых, так и тонких номиналов) с высокими оптическими показателями.

3. ПРОДУКЦИЯ ЛИСТОВОГО СТЕКЛА,

К листовому стеклу относят группу изделий, вырабатываемых в виде плоских листов, толщина которых мала по отношению к их длине. В настоящее время стекольная промышленность производит листовое стекло с толщиной от 0,6–0,7 до 32 мм. Длина и ширина листов стекла варьирует от 0,5´0,4 м до 6,0 ´3,2 м (формат «Джамбо»).

По способам выработки различают: – тянутое стекло, вырабатываемое способами вертикального вытягивания. Как правило, это прозрачное стекло с гладкой поверх-ностью, обладающее однако, выраженными оптическими дефектами (полосность или волнистость), что приводит к искажению объектов, просматриваемых через них под острым углом предметов. Способ вытягивания вертикально вверх следует рассматривать как уходящий, поскольку новых производств, работающих по этому способу, не проектируется; – прокатное листовое стекло, получаемое методами непре- – флоат-стекло, к которому относится прозрачное стекло с по- Ассортимент изделий из листового стекла, выпускаемого в настоящее время стекольной промышленностью, весьма разнообразен. Ниже приводятся краткие характеристики и области применения основных видов листового стекла. Методом проката производят стекла, используемые там, где нежелательна прямая видимость объектов либо требуется рассеянное освещение. К прокатным стеклам относятся следующие виды. Узорчатое стекло, в нем эффект рассеяния света, характерный для прокатного стекла, усиливается за счет нанесения рельефа на одну или обе стороны листа. Разновидностью узорчатого является неотражающее стекло, на обе поверхности которого с помощью прокатных валов наносится особый (очень мелкий) узор. Армированное стекло также производится методом проката. При этом внутрь листа вводится металлическая сетка, что обеспечивает требования безопасности, поскольку разлетающихся осколков при разрушении такого стекла не образуется, а также такое редкое свойство стеклянных изделий, как огнестойкость. Марблит – утолщенное плоское глушеное стекло с разнообраз-

Бесцветное прозрачное стекло, изготавливаемое по техноло- В последнее время отношение к рассматриваемому виду стекол изменилось. Все большая часть производимого прозрачного листового стекла подвергается промышленной переработке: нанесению покры- Это стало возможным благодаря широкому внедрению флоат-технологии, обеспечивающей высокое качество продукции. В мире сейчас функционирует более 250 флоат-линий и рынок в основном насыщен качественным листовым стеклом. Снижение прибылей компаний-производителей листового стекла заставили перенести акцент на производство функциональной стекольной продукции, которая позволяет, например, снизить энергозатраты на отопление и кондиционирование помещений или гарантировать безопасность и защиту людей и имущества, обладает пожаростойкостью, обеспечивает хорошую звукоизоляцию и другое, а кроме того, имеет существенно большую стоимость. В итоге полированное прозрачное стекло стало универсальным базовым продуктом (сырьем), используемым для производства автомобильных стекол, стеклопакетов, витрин, витражей, дверей, порталов, при возведении внешних ограждающих и внутренних разделительных архитектурных сооружений, то есть в тех местах, где предъявляются высокие требования к пропусканию света либо к эстетическому оформлению конструкций. Цветное листовое стекло. Окрашивание стекла издавна исполь-зуется для повышения декоративности изделий из него, придания им выразительности. Цветное листовое стекло широко применяется в архитектуре для оформления фасадов, изготовления витражей и мебели, будучи произведенным различными методами (флоат, прокат, вытягивание). Особое значение приобрели тонированные стекла, окрашивание которых не препятствует сохранению ими прозрачности. Важно, что тонированные листовые стекла помимо улучшенных эстетических характеристик могут приобретать новые функции, например регулиро-

Основные функции тонированных стекол – декоративность, эсте- Окрашивание листового стекла может быть объемным либо поверхностным. Традиционно объемное окрашивание (в массе) осу- Проблемы, связанные с получением окрашенных в массе стекол, следующие: – большие потери стекломассы при переходе с одного цвета на другой; – повышенный расход дорогостоящих красителей. Поэтому в разное время были разработаны способы удешевления технологии окрашивания стекла. К ним относятся: – производство накладного листового стекла методом верти- – окрашивание сваренной бесцветной стекломассы в вырабо- Поверхностное окрашивание листового стекла может осуществляться: – электрохимическим способом, предназначенным для флоат-стекла. При этом процесс окрашивания происходит непосредственно в ходе формования ленты в ванне расплава за счет диффузии в нее окрашивающих металлических ионов (в режиме ON LINE); – за счет нанесения тонких пленок на поверхность стекла в режиме ON LINE либо в ходе промышленной переработки базового бесцветного стекла. Тонкие (£12 мкм) покрытия на основе некоторых металлов, их оксидов или нитридов способны придавать высокие декоративные свойства листовому стеклу, поскольку цвета получаемого стекла отличаются большим разнообразием (серо-стальной, золотистый, желтый, бронзовый, фиолетовый, синий, голубой и др.). Каждый из цветов имеет ряд оттенков. Коэффициент пропускания видимого света для таких стекол может варьироваться от 7 до 80%, а коэффициент отражения от 15 до 60%. Например, листовое стекло с пленочным покрытием, получен- Таким образом, практика показывает, что нанесение оксиднометаллических и полимерных пленок на поверхность бесцветного флоат-стекла кроме окрашивающего эффекта может придать новые функции стеклу. Так появились теплоотражающие, теплоизоляционные, токопроводящие, защитные от излучений различных типов, упрочненные, фотохромные стекла, полупрозрачные зеркала и др. Разработаны пленочные покрытия, придающие стеклу сразу несколько новых функций, как например, пленки на основе Fe2O3, рассмотренные выше. Пленки на основе SnO2 способны проводить электрический ток, отражать и частично поглощать тепловые лучи, защищать от радиоизлучений, упрочнять изделия из стекла. В итоге в настоящее время в ходе промышленной переработки традиционного прозрачного листового стекла получают продукцию, обладающую совершенно новыми характеристиками. Получаемые таким образом стекла называют функциональными и классифици- 3.1. Классификация продукции листового стекла

Предприятия отрасли листового стекла производят широкий ассортимент продукций. Все разнообразие видов листового стекла может быть представлено следующей схемой:

Рисунок. Общая классификация продукции листового стекла

Особое внимание в настоящее время уделяется группе листовых стекол функционального назначения. Среди них следует различать: 1. Стекла, предназначенные для управление энергией, или обеспечения комфортабельной среды в помещениях. Здесь следует выделить два основных направления: а) контроль солнечного излучения (солнцезащитные стекла) – теплопоглощающие, теплоотражающие и комбинированные стекла; б) предотвращение потерь тепла зданиями (термоизолирующие стекла) – изоляционные, или теплосберегающие стекла. 2. Безопасное стекло, получение которого позволяет обеспечить: а) снижение опасности несчастных случаев при ударе, разрушении; б) защиту от преднамеренных нападений; в) охрану материальных ценностей. 3. Контроль шума – специальная технология остекления с применением стекол различной толщины, позволяющая достигать улучшенных шумоизолирующих характеристик. 4. Декоративное стекло (дизайн-стекло) применяется в случаях, когда следует достигнуть выразительности, эстетического эффекта, а также исключить возможность вторжения в частную жизнь. 5. Противопожарные стекла – специальные стекла, выдерживаю- 6. Системы фасадного и структурного остекления обеспечивают создание внешних ограждающих и внутренних разделительных конструкций зданий и других архитектурных сооружений (фасады, витражи, порталы, полы, двери, солнечные модули и др.). 7. Стекла многофункционального назначения. Пример: стекло «Sunergy» фирмы «Главербель» благодаря особому типу пленочного покрытия обладает высокой декоративностью, солнцезащитным и теплоизолирующим эффектами.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 584; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.221.212 (0.012 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||