Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Загрузка шихты в стекловаренную печьСодержание книги

Поиск на нашем сайте

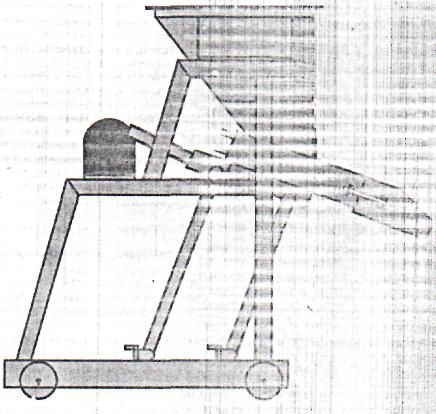

Несмотря на то, что стабильное производство высококачественного стекла требует тщательного контроля на всех стадиях процесса, начиная от сырьевых материалов и заканчивая холодным концом, одному из этапов – загрузке шихты в стекловаренную печь – не всегда уделялось должное внимание. Между тем данная операция оказывает значительное влияние на производительность и срок службы печи, качество стекла, а указанные факторы имеют определяющее значение для экономических аспектов процесса производства листового стекла. С точки зрения технологов, в данном случае следует учитывать влияние загрузки шихты на следующие факторы: – характер плавления шихты; – качество получаемого стекла; – степень коррозии огнеупоров; – тип конструкции загрузочного кармана. Процесс «варки» на самом деле включает в себя сложную комбинацию плавления и химических реакций, в результате которых при высоких температурах происходит растворение тугоплавких ингредиентов шихты в расплаве. Нерасплавленная шихта – хороший теплоизолятор, и поэтому теплота сравнительно слабо проводится в слое куч шихты. Поднять температуру в глубине кучи шихты до необходимых величин для начала процесса плавления достаточно трудно, и непроваренная шихта может передвигаться далеко вглубь печи. Загрузка шихты может повлиять на качество стекла, например, в том случае, когда непроваренная шихта попадает в зону осветления. Она может попасть в выработочный поток и вызвать дефекты стекла, такие как свили и шихтные камни. Риск увеличивается, если в печи образуются спеки непроваренной шихты, которые очень быстро могут продвигаться вдоль печи. Эту проблему можно свести к минимуму, если загрузка шихты будет производиться в разных направлениях относительно оси загрузчика шихты. Наилучший способ решения указанных проблем – ограничить объем куч шихты, максимально увеличить площадь поверхности шихты для передачи тепла, обеспечить покрытие шихтой максимально возможной площади бассейна варочной части. Эти моменты в значительной степени определяются применяемой технологией загрузки шихты. При этом необходимо избегать как загрузки крупных куч шихты, так и загрузки сплошным слоем без просветов. Необходимо отметить, что системы газового отопления, дополнительного электроподогрева и барботажа напрямую не связанные с функцией загрузки шихты, также могут оказывать заметное влияние на движение шихты в печи. Шихта имеет более низкую температуру и высокие абразивные свойства, поэтому контакт шихты с огнеупорными материалами приводит к значительному износу огнеупоров. Загрузчики шихты, для которых загрузочный карман не предусмотрен, такие как шнековые, зачастую подают в печь толстый слой шихты непосредственно в зону перед загрузочным окном, находящуюся в соприкосновении как с верхним строением, так и с огнеупорными блоками бассейна печи. В печах с подковообразным направлении пламени с одним загрузочным карманом попытки избежать образования длинных спеков шихты и их быстрого прохождения через всю длину печи приводят к тому, что шихта подается по направлению к задней стене. В результате этого кучи шихты могут «ударяться» под тупым углом о заднюю стену, а оттуда рикошетом – о боковую стену напротив загрузочного кармана, что приводит к ускоренному износу огнеупоров бассейна печи в обеих точках. Установка загрузочного кармана на печи имеет некоторые недостатки. В период выводки печи сложно контролировать расширение огнеупоров в зоне загрузочного кармана. Впериод эксплуатации использование загрузочного кармана увеличивает потери энергии, во многих случаях он является причиной бесконтрольного доступа в печь воздуха и поэтому может стать слабым звеном в конструкции печи на конечных этапах ее эксплуатации. Однако вместе с тем загрузочный карман позволяет использовать системы загрузки шихты, способные оказывать влияние на распределение шихты по поверхности бассейна печи, что, в свою очередь, положительным образом сказывается на производительности печи и качестве стекла. Кроме того, он обеспечивает в верхнем строении печи некую «тихую» зону, ограничивая тем самым вынос и налипание мелких частиц шихты на стенах регенератора и дымовых каналов. Конструкция загрузочного кармана должна соответствовать характеристикам используемого загрузчика шихты и минимизировать зону контакта холодной шихты с огнеупорами бассейна печи для предотвращения повышенного износа. Потери теплового излучения должны быть сокращены путем ограничения размера кармана, а верхнее строение должно быть максимально герметичным для предотвращения доступа холодного воздуха. Для соответствия вышеперечисленным требованиям возможно применение различных типов загрузки шихты. Загрузка шихты с помощью поршневых и шнековых загрузчиков. Поршневой загрузчик во многом схож со шнековым, но в поршневом шнек заменяется на поршень, совершающий возвратно-посту- Конструкция печи в случае использования поршневых и шнековых загрузчиков не предполагает загрузочного кармана, и загрузчик устанавливается в обычное отверстие в верхнем строении печи. Это означает, что сделать герметичное уплотнение вокруг загрузчика для предотвращения неконтролируемого доступа холодного воздуха Однако рассматриваемый способ загрузки шихты в печь не лишен недостатков. Необходимо монтировать водоохлаждаемую защиту конца загрузчика, входящего в печь, чтобы оградить металл от воздействия высоких температур, а это может негативно сказаться на состоянии огнеупоров верхнего строения в зоне загрузки. Далее загрузчик проталкивает шихту в печь, однако не оказывает никакого влияния на форму, размер или траекторию движения порций шихты. Поскольку загрузчик не обеспечивает продвижение шихты от зоны загрузки, большое количество холодной шихты соприкасается с огнеупорами как верхнего, так и нижнего строения, прилегающими к отверстию загрузчика, что может приводить к быстрому износу огнеупоров. И кроме того, применение стеклобоя ограничено, поскольку он вызывает высокую степень износа элементов загрузчика. Загрузчик с равномерной подачей шихты (стольного типа). Такой тип загрузчика требует наличия загрузочного кармана, поскольку материал распределяется по поверхности стекломассы. Основой этого типа загрузчика является наклонный стол, расположенный под выпускным отверстием бункера шихты (рис. 7.17).

Рис. 7.17 Загрузчик стольного типа с равномерной подачей шихты

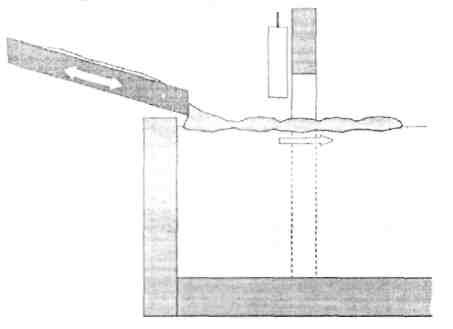

Стол совершает поступательные движения в плоскости почти параллельной дну лотка. При движении стола вперед шихта тоже движется вперед и таким образом попадает в бассейн стекломассы перед загрузчиком шихты. При возвратном движении стола перемещению шихты назад препятствуют новые порции шихты, поступающие на стол из бункера. Незаполненное пространство в задней части стола, освободившееся при его возвратном движении, под воздействием силы тяжести заполняется шихтой из бункера. После этого стол вновь совершает поступательное движение вперед, и цикл повторяется. Общий принцип работы загрузчика показан на рис. 7.18. Скорость подачи шихты варьируется при помощи изменения скорости движения стола или включением/выключением движения стола, также можно варьировать амплитуду его движения, что оказывает влияние на параметры подачи шихты, однако амплитуда не регулируется в процессе работы оборудования.

Рис. 7.18. Общий принцип работы загрузчика с равномерной подачей шихты

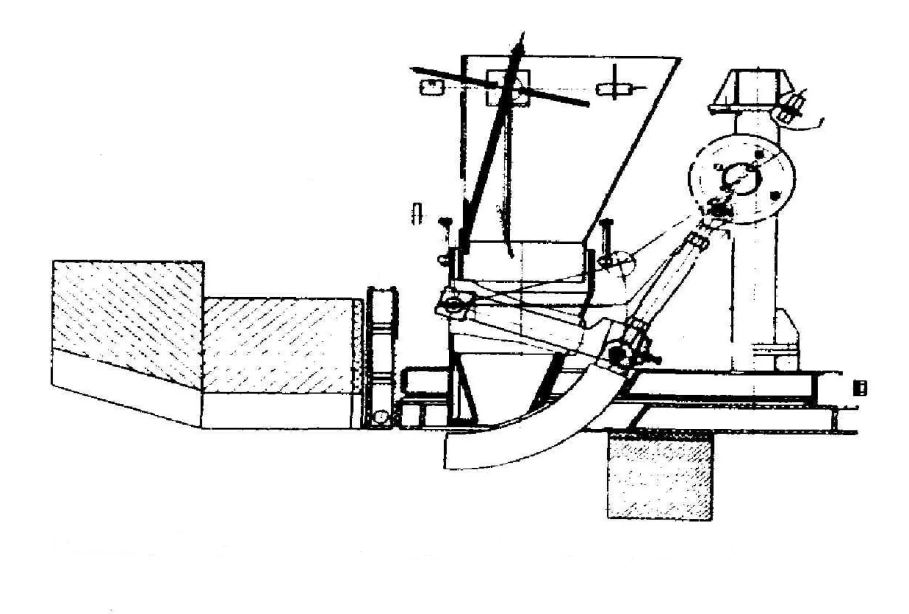

Такой тип загрузчика шихты оказывает влияние на продвижение шихты в печь из зоны загрузочного кармана, поскольку поступательным движением стол толкает порцию шихты вперед. Так как загрузка и выталкивание шихты производятся одновременно, то в случае перебоя в подаче шихты процесс останавливается. Когда не поступает новых порций шихты из бункера, шихта вглубь печи не продвигается, за исключением очень медленного дрейфа под воздействием конвекционных потоков. Такой тип загрузки не разделяет шихту на отдельные мелкие порции, а, напротив, шихта загружается в бассейн сплошным слоем. Печи с поперечным направлением пламени, как правило, загружаются с торцевой стены, и загрузочный карман в этом случае может иметь ширину, почти равную ширине самой печи. Таким образом, в ряд может быть установлено несколько стольных загрузчиков с равномерной подачей шихты. Это решение обеспечивает очень хорошее покрытие практически всей площади бассейна, а подача материала без разделения на мелкие порции компенсируется широким охватом площади бассейна шихтой, подаваемой тонким слоем (до 50 мм). Такое решение обычно и используется при производстве флоат-стекла. Герметизировать загрузочный карман большого размера, необходимый для загрузчиков с равномерной подачей шихты, особенно проблематично. Загрузчик шихты с подвижным секторным элементом. Данный тип загрузчика требует устройства закрытого загрузочного кармана печи. Этот тип загрузчика шихты включает водоохлаждаемый пустотелый секторный элемент, расположенный под небольшим загрузочным бункером. Данный элемент имеет изогнутую форму и движется по дуге с амплитудой порядка 45°. Когда эжектор отведен в заднее положение, выпускное отверстие загрузочного бункера открывается, и шихта высыпается на поверхность бассейна стекломассы. При движении вперед секторный элемент продвигает шихту вглубь печи, в то время как выпускное отверстие загрузочного бункера перекрывается им. При движении секторного элемента назад выпускное отверстие вновь открывается, новая порция шихты высыпается на освободившееся пространство, и цикл повторяется. Скорость загрузки шихты зависит or скорости движения секторного элемента, кроме того, его можно включать и выключать. Также возможна ручная регулировка амплитуды хода секторного элемента, а при помощи отсечной заслонки настраивается скорость расхода шихты из бункера. Загрузка и проталкивание шихты в печь производятся одновременно, и в случае перебоя в подаче шихты процесс останавливается. В результате разбить шихту на отдельные мелкие порции сложно, особенно когда подача шихты интенсивная. Можно несколько исправить положение, если загрузчик будет поворачиваться вправо и влево на Этот тип загрузчика отличается компактными габаритами и крепится наверху небольшого загрузочного кармана. Вокруг загрузчика монтируются водоохлаждаемые конструкции, находящиеся в контакте с огнеупорами и потребляющие большой объем воды для охлаждения.

Рис. 7.19 Загрузчик шихты с секторным элементом

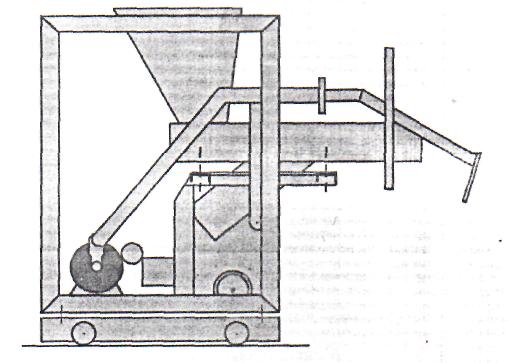

Толкательный загрузчик шихты. У представленного типа загрузчика операции подачи шихты и ее транспортировки вглубь печи разделены. Шихта попадает на поверхность стекломассы через загрузочный карман по вибролотку, расположенному под загрузочным бункером. Затем шихта проталкивается вперед при помощи водоохлаждаемоготолкателя, движущегося по эллиптической траектории перед краем вибролотка (рис. 7.20)

Рис. 7.20. Толкательный загрузчик шихты типа СРО

Скорость загрузки определяется частотой вибрации лотка, которая зависит от движения толкателя. При остановке подачи шихты можно не прекращать работу толкателя, таким образом, появляется возможность разделения шихты на мелкие порции. Амплитуда, скорость и глубина погружения толкателя варьируются, что создает условия для регулирования и распределения шихты в печи. Загрузчики такого типа обычно снабжаются поворотными устройствами, так что шихта подается в двух или трех разных направлениях. Этот прием помогает распределять шихту по большей поверхности бассейна печи, что особенно важно для печей высокой производительности с подковообразным направлением пламени. При выборе типа загрузчика шихты для конкретного проекта необходимо принимать во внимание целый ряд факторов. Выбор осложняется тем, что некоторые требования находятся в противоречии друг с другом. Герметизация загрузочного кармана является очень важным моментом, особенно для печей, работающих с использованием кислородного дутья. Такие печи применяются для производства специальных стекол, когда удельный съем стекломассы низкий и, следовательно, режим загрузки имеет меньшее значение по сравнению с производствами других типов продукции. Кроме того, процентное содержание стеклобоя в шихте обычно низкое. Поэтому наилучшим решением в этом случае будет винтовой загрузчик шихты. Таким образом, печи с поперечным направлением пламени имеют преимущество в том, что загрузочный карман может устанавливаться на задней стене печи, и при необходимости его ширина может быть равной ширине самой печи, что позволяет производить загрузку шихты по всей ширине поверхности бассейна печи. Для такого типа установок рекомендуется применять загрузчик с равномерной подачей шихты. Печи высокой производительности с подковообразным направлением пламени требуют пристального внимания к технологии загрузки шихты. В таких случаях наилучшим решением является гибкий подход к загрузке шихты, который может быть обеспечен применением толкательного загрузчика.

СТЕКЛОВАРЕНИЕ Основной особенностью процесса стекловарения в производстве листового стекла является необходимость плавления больших объемов шихты за относительно короткий период времени. В ванных печах провар шихты происходит под влиянием следующих теплообменных процессов: – передачи лучистой энергии от горячих газов и кладки верхнего строения; – конвективного переноса тепла от факела к шихте; – теплопередачи в слое загружаемой шихты; – передачи тепла к шихте снизу от стекломассы. Поскольку газы в полости печи перемещаются с относительно небольшими скоростями (1–4 м/с), то конвективная составляющая передачи тепла в пламенном пространстве не превышает 5–15%. Теплопередачей в самой шихте вследствие ее большого термического сопротивления (теплопроводность шихты равна 0,2–0,3 Вт/(м×град) можно пренебречь. Таким образом, плавление шихты происходит, главным образом, за счет излучения факелов и пламенного пространства сверху, а также от стекломассы снизу. Соотношение между ними находится в пределах (1,5–2,5): 1. Это определяет ведущую роль процессов варки на поверхности шихты. В результате лимитирующим звеном всего процесса варки стекла в промышленной печи становится скорость прогрева массы шихты до температуры ее плавления. Все стадии стекловарения протекают в слоях шихты, загружаемой в печь и имеющей температуру от 100 до 1200°С. Жидкий расплав образуется на поверхности шихты в виде пленки толщиной около 10 мм с градиентом температур по этой толщине 80–120°С. При этом слой расплава толщиной 4–5 мм стекает с кучи со скоростью 3–5 м/ч, обнажая лежащий под ним слой плавящейся шихты, который, приобретая достаточную текучесть при повышении его температуры, также начинает стекать, обнажая следующие слои. В нижней части кучи тот же процесс протекает с меньшей интенсивностью вследствие более низких температур стекломассы по сравнению с температурой пламенного пространства над кучами шихты. Газы, образующиеся в процессе разложения компонентов шихты, разрывают пленку расплава, раздвигают ее, меняют ее толщину, вызывая непрерывное изменение температуры на ее поверхности. Когда первичный расплав достигнет 1200 ° С, в нем завершаются полностью все процессы силикатообразования и начинаются процессы стеклообразования и осветления. Стекломасса, стекающая с кучи шихты к ее основанию, содержит 15–25% остатков нерасплавившихся зерен кварца и большое количество газовых пузырей и мошки. Внешне она в этот период представляет вспененную массу, поэтому и получила название «варочной пены». В процессе стеклообразования каждое зерно песка оказывается окруженным слоем расплава, обогащенным растворенной в нем кремнекислотой, концентрация которой снижается по мере удаления от центра зерна. Другими словами, в процессе стеклообразования кремнезем от поверхности остаточных зерен песка, где его концентрация максимальна, диффундирует в расплав, а навстречу ему диффундируют ионы натрия и кальция. Процессу растворения зерен песка предшествует их превращение из кварца в кристобалит, которое начинается с поверхности, а затем распространяется внутрь зерна. Наибольшую роль в ускорении этой стадии варки стекла играют процессы, которые разрушают слои вязких силикатов вокруг зерен песка, то есть перемешивание, бурление или вращение расплава (создание в диффузионном процессе поля с градиентом скоростей). В процессе стеклообразования происходит расслоение многокомпонентной системы «расплав – не растворившиеся зерна песка – газовые пузыри» по плотности. В результате кремнезем, будучи легче стекломассы, скапливается в ее поверхностных слоях (до 4–8% SiO2), создавая предпосылки для химической неоднородности стекломассы. Процесс растворения зерен песка (кристобалита) протекает до их размеров 1–20 мкм. Причем блоки остатков кристаллов равномерно распределяются в массе расплава. Скорость растворения во многом зависит от гранулометрического состава кварцевых песков. Максимальная скорость варки наблюдается для узкого интервала размеров зерен кварца. В песках с широким интервалом размеров зерен медленнее провариваются не только крупные, но и очень мелкие зерна. Это происходит в результате быстрого насыщения первичного расплава кремнеземом вследствие быстрого растворения мелкой фракции песка. Таким образом, скорость растворения зерен SiO2 данного интервала размеров тем больше, чем меньше доля мелкой фракции в составе песка. С другой стороны, содержание в песке даже небольшого количества крупной фракции оказывается недопустимым. Одним из важных факторов интенсификации процесса стеклообразования (растворения SiO2) является наличие в расплаве усилий сдвига. В этом случае находящаяся в расплаве твердая частица приобретает вращательное движение вокруг собственной оси, что приводит к возрастанию конвективной составляющей массопереноса. Это означает, что любое перемешивание плавящейся шихты (бурление, перемешивание, интенсивное принудительное движение) будет существенно ускорять процесс варки стекла. Таким образом, особенностями варки стекла в ванных печах являются: – одновременное совмещение всех стадий варки стекла в пленке расплава на поверхности куч шихты; продолжение незавершившихся процессов в варочной пене без четкого выделения зон печи с какой-либо одной конкретной стадией процесса варки стекла; – сосредоточение всех процессов варки стекла в поверхностных слоях расплава; – течение процесса стекловарения в условиях непрерывно повышающейся температуры вследствие перемещения куч шихты и варочной пены вглубь печи к зоне максимальных температур; – значительное влияние размеров куч шихты на скорость их плавления; – влияние условий прогрева куч шихты, то есть ее теплопроводности, на скорость их плавления. После завершения процессов варки вновь образовавшаяся стекломасса растекается по площади зоны варки, частично смешиваясь с конвекционным потоком. При нормальных условиях конвекция не затягивает непроверенную и неосветленную стекломассу вглубь бассейна. Она впитывает в себя только сваренный осветленный гомогенный расплав, когда его удельная масса сравнивается с удельной массой стекломассы, заполняющей бассейн стекловаренной печи. В литературе по технологии варки стекла отмечаются специфические особенности варки содово-сульфатной шихты в связи с тем, что при различных нарушениях технологического процесса в этом случае в отдельных участках зоны варки на поверхности стекломассы появляется слой расплавленного сульфата натрия («щелока»), не вступающий во взаимодействие с остальными компонентами шихты. Это явление обусловлено тем, что сульфат натрия обладает ограниченной растворимостью в стекломассе и при определенных условиях выделяется на ее поверхности в самостоятельную фазу. Если наблюдать поверхность стекломассы в печи через синее стекло, то «щелоки» представляют собой участки расплава с зеркаль- Опасность появления «щелоков» обусловлена тем, что, будучи легколетучим соединением, сульфат натрия в большом количестве оказывается в газовой среде печи. Конденсируясь на холодных участках огнеупоров (щели, трещины свода, верхнее строение студочной и выработочной частей печи), сульфат натрия вызывает интенсивное их разъедание. Кроме того, при появлении «щелоков» возрастает содержание сульфатных пузырей в готовом стекле. Поэтому чем больше сульфата в шихте, тем в большей степени необходимо создавать условия, благоприятствующие его полному разложению на стадии плавления шихты. Чем больше сульфата содержится в шихте, тем строже должны соблюдаться следующие требования: – варка содово-сульфатной шихты должна проводиться при температуре выше 1480°С; – в состав шихты, при содержании в ней сульфата более 1,5–2% от общего количества щелочных компонентов, должен быть введен восстановитель (антрацит, каменный уголь, древесные опилки, мазут); – количество восстановителя должно составлять 6–8% от массы сульфата в составе шихты. Указанная цифра должна корректироваться и быть строго индивидуальной для каждой конкретной стекловаренной печи; – варка содово-сульфатной шихты должна производиться при обеспечении коэффициента избытка воздуха над зоной плавления куч шихты не более 1,05; – подсосы воздуха через загрузочный карман и другие отверстия на уровне стекломассы недопустимы. Выбор соотношения «сульфат – восстановитель» требует пояснения. Уход от оптимального соотношения будет приводить к появлению «щелоков» или сильному вспениванию стекломассы и удлинению зоны варочной пены. Первое происходит, если в шихту введено недостаточное количество восстановителя или если он выгорел до начала оплавления шихты. Второе – если в шихте оказался избыток восстановителя. Процесс вспенивания стекломассы может повлечь за собой попадание в поверхностные слои не прореагировавших с расплавом зерен песка, переродившегося в кристобалит, который бывает виден на поверхности стекломассы в виде белых крупных лепешек («хальмоз»). Потоками они увлекаются на выработку и создают стопроцентный брак готового стекла. Особенно опасно появление «хальмоза» или кремнеземистой корки на высокопроизводительных печах, где время для его растворения в стекломассе ограничено высокими удельными съемами (большая скорость движения выработочного потока стекломассы). На активность процесса разложения сульфата натрия оказывает влияние гранулометрия восстановителя (пылевидные его фракции быстро выгорают), a также вид восстановителя. Очевидно, что древесные опилки будут выгорать быстрее и их количество в составе шихты должно быть повышенным. Еще в большей степени это относится к мазуту – легколетучему веществу. Поэтому для проведения нормального пpоцecca варки содово-сульфатной шихты количество мазута должно находиться в пределах 12–25% от массы сульфата в шихте. Длина границ зоны варки зависит от соотношения скоростей провара куч шихты и подачи их в печь, то есть от производительности печи. Кроме того, на протяженность границ зоны варки оказывают влияние уровень температур над зоной варки, расход топлива на 1–4 парах горелок и скорость движения конвекционных потоков сыпочного цикла. Длина границ зон варки, обеспечивающая удовлетворительное качество стекломассы для многогорелочных печей современных конструкций, должна составлять около 50% длины варочного бассейна. При малой площади зоны варки относительно общей площади варочного бассейна его мощность используется не полностью. При чрезмерном ее увеличении стекломасса под шихтой будет охлаждаться, что приведет к ухудшению процессов гомогенизации и осветления. Если исходить из соотношения потребляемого количества тепла по отдельным зонам, то площадь зоны плавления куч шихты должна относиться к площади зоны варочной пены как 2: 1. Однако нередко в реальных печах при современных удельных съемах это соотношение в среднем составляет 1: 1, то есть зона варочной пены оказывается более длинной. Это явление обусловлено недостаточно четкой сбалансированностью расходов топлива по длине печи и потреблением тепла в этом районе печи. В стабильных условиях при постоянной производительности печи и при выбранном уровне температур протяженность этих зон варки должна быть постоянной. Однако иногда положение зоны варки смещается в пределах 1–2 м в течение 3–5 ч. Это обусловлено непостоянством ряда технологических параметров режима стекловаренной печи, в первую очередь, непостоянством калорийности используемого в стекловарении топлива (природного газа, мазута). Крупные смещения границ зоны варки происходят при изменении производительности печи. Поэтому для стабилизации зоны варки необходимо всемерно стабилизировать съемы стекломассы или регулировать тепловой режим зоны варки при изменениях производительности печи. Существенные изменения в положении зоны варки вызывают нарушения заданного соотношения «шихта – бой». Последнее возможно при частом изменении этого соотношения, а также при нарушениях ритмичности загрузки боя. Положение границ зоны варки зависит от стабильности химического состава шихты, и прежде всего содержания в ней песка, пегматита, глинозема и соды. С возрастанием в составе шихты SiO2 + Al2O3 зона плавления куч удлиняется, особенно в случае нагрузки в печь крупных порций шихты с отклонениями в составе. Длина зоны пены существенно зависит от колебаний содержания соды в шихте (возрастает при увеличении Na2CO3), так как первичный расплав при этом имеет пониженную вязкость и избыток летучих, под влиянием которых он вспенивается. Сильное влияние на длину зоны пены оказывает влажность шихты. Под шихту приносит тепло конвекционный поток стекломассы (сыпочный цикл), идущий из зоны чистого зеркала и несущий полученную там теплоту. Иными словами, открытое зеркало стекломассы необходимо для передачи тепла от пламенного пространства в стекломассу и последующей передачи его с помощью конвекционного потока под слой шихты для обеспечения плавления шихты не только сверху, но и снизу. Тепловосприятие отдельных участков поверхности стекломассы в ванной печи различно. Если принять теплоту, воспринятую шихтой за 1, то зона пены воспринимает 0,5, а зона открытого зеркала – 0,3–0,4 от этого количества теплоты. Потребность в дополнительной подаче тепла под шихту существенно возрастает на высокопроизводительных печах. Для этого имеется несколько путей: – повышение теплосодержания потока стекломассы, движущегося под шихту от зоны максимальных температур, путем установки дополнительного электроподогрева в этой зоне печи или в начале печи под шихтой; – бурление стекломассы сжатым воздухом в зоне существования куч шихты, что создает открытые участки расплавленной стекломассы с повышенным теплопоглощением; – загрузка шихты поперечными грядами с помощью загрузчиков, имеющего конструктивные приспособления для создания разрывов между кучами шихты в продольном и поперечном направлениях. На высокопроизводительных печах целесообразно использовать сразу все перечисленные пути повышения температур стекломассы. Длина границ варки – важнейший показатель заданного технологического режима стекловаренной печи. Поэтому необходимой формой контроля за работой ванной печи является наблюдение за границей зоны варки – расположением зоны куч шихты и варочной пены относительно осей горелки. Результаты наблюдений должны наноситься на план печи. Процессом осветления стекломассы называют стадию варки стекла, протекающую после завершения процесса стеклообразования и заключающуюся в выделении из стекломассы видимых газовых включений (пузырей). Необходимость этой стадии вызвана тем, что газовые включения в готовой стекломассе портят внешний вид изделия, снижают прозрачность материала и его прочность. Газовые включения в процессе варки стекломассы появляются вследствие того, что шихта содержит большое количество газообразных компонентов (СО2, SO2, Н2О, О2), которые выделяются при разложении соды, сульфата натрия, осветлителей. При появлении вязкого расплава эти газы не успевают выделиться и остаются в нем в виде пузырей. Кроме того, компоненты шихты также не успевают разложиться полностью. Таким образом, возникает пересыщение расплава присутствующими в ней СО2 и SO2. Процесс осветления стекломассы – освобождение ее от газовых включений – является процессом расслоения двухфазной дисперсной системы «стекломасса – газ», в которой все пузыри движутся к поверхности расплава под действием выталкивающей силы Архимеда, пропорциональной разности плотностей между стекломассой и газом, вследствие чего в нижних ее слоях скапливается готовое стекло. Скорость этого процесса определяется уравнением Стокса: W = l/3 gr 2(rст – rс)/h, (7.1) где W – скорость подъема пузырей в стекломассе, см/с; g – ускорение силы тяжести, см/с2; r 3– радиус пузырей, см; rст – rс – удельная масса стекломассы и газа соответственно, г/см3; η – вязкость, сПз. Одновременно в процессе осветления происходит образование новых пузырей. В результате количество пузырей, присутствующих в стекломассе в каждое мгновение, определяется соотношением скоростей этих двух противоположных процессов. Пузыри зарождаются на поверхности твердых тел – на нерасплавившихся зернах шихты или на дне тигля. Их размеры и поведение зависят от условий смачиваемости, то есть от вида огнеупорного материала тигля, Размеры зародышей пузырей увеличиваются также под влиянием осветлителей, что является наиболее существенным для ускорения этого процесса. При этом главными оказываются не поверхностно-активные свойства осветлителей, а объем газов, выделяющихся из стекломассы на стадии осветления. Это приводит к значительному изменению всего характера процесса и его скорости при варке стекла в тиглях из различного материала. В промышленной печи роль ограждающих огнеупорных поверхностей ничтожна. Поэтому образование новых пузырей в процессе осветления возможно только в объеме расплава. В этом случае для возникновения зародыша пузыря требуется разрыв структурных единиц расплава, для чего необходимо большое давление газов. Такое давление развивается в результате протекания в стекломассе незавершенных реакций силикатообразования с неразложившимися остатками соды; в результате СО2 будет выделяться под давлением 103 МПа. Эта же реакция с Na2SO4 характеризуется давлением 100–102 МПа, что может приводить к зарождению пузырей на поверхности инородных включений. Пары Н2О, выделяясь из стекломассы под давлением менее 1 атм (0,1 МПа), не способны стимулировать образование новой фазы в расплаве. Частота образования пузырей составляет 0,01–0,001 шт./с. Она зависит от температуры и наличия в стекломассе осветлителей (оксида мышьяка, сульфата натрия и сульфата аммония). Активность образования пузырей в процессе осветления непрерывно снижается. Окончательная очистка стекломассы наступает после полного прекращения процесса возникновения новых пузырей. В процессе подъема к поверхности расплава пузыри увеличивают свои размеры (табл. 8.1). Интенсивность этого процесса зависит от вида примененных осветлителей. В то же время мелкая мошка диаметром 0,3–0,5 мм своих размеров не меняет, так как рост движущихся пузырей в значительной степени определяется конвективной составляющей процесса массообмена. Это приводит к зависимости степени роста пузырей от их диаметров, вследствие чего заметное увеличение их размеров наблюдается только для пузырей диаметром более 0,8 мм.

Таблица 8.1

|

|||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 1360; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.137 (0.013 с.) |