Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Смешивание компонентов стекольных шихтСодержание книги

Поиск на нашем сайте

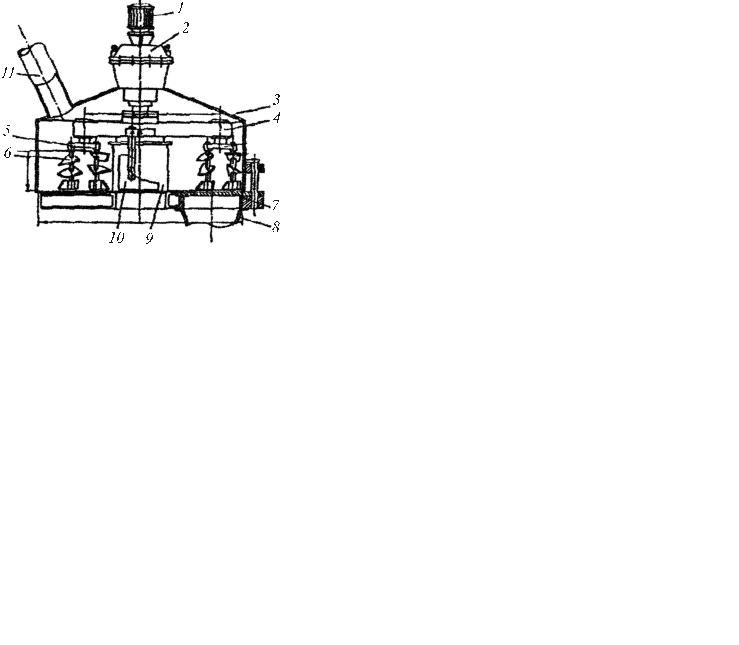

Отвешенные в соответствии с заданным шихтовым составом компоненты подаются в смеситель для достижения однородности их смеси. Поскольку гомогенность стекломассы является решающим признаком качества изделий, то стадия смешивания имеет большое значение. Помимо этого, высокая гомогенность шихты позволяет снизить затраты на варку стекла. Для быстрого достижения и сохранения однородности шихты при смешивании необходимо соблюдать следующие правила: – сырьевые материалы должны иметь как можно более близкий гранулометрический состав. Одинаковая величина зерен позволяет снизить роль расслоения – одну из основных проблем, связанных с порошковым способом подготовки шихт; – необходимым является увлажнение шихты, с тем чтобы снизить эффекты ее пыления и расслоения при транспортировке и загрузке в печь. Кроме того, доказано, что содержание влаги 1,5–2,0% в шихте способствует ускорению реакций силикато-, а значит, и стеклообразования. Существует два принципиально различных типа смесителей: а) периодического действия; б) непрерывного действия. В производстве стекольных шихт используются только первые, поскольку машины непрерывного действия не обеспечивают равномерного распределения компонентов по объему замеса, то есть ее однородности. В свою очередь, смесители периодического действия разделяются на две группы: – гравитационные; – принудительного действия. В первых смешиваемый материал благодаря вращению корпуса смесителя поднимается и затем падает вниз под действием силы тяжести, в итоге перемешиваясь. К этой группе смесителей относится широко используемый барабанный (конусный) смеситель типа Дрей-Слик (бетономешалка). Вращающиеся барабаны имеют недостаток, состоящий в агрегации мелкодисперсных фракций при пересыпании материала и налипании материала на стенки смесителя. Сложная система разгрузки увеличивает продолжительность цикла смешения. Наибольшее распространение в стекольной промышленности получили тарельчатые смесители, относящиеся к смесителям принудительного действия. В них имеются вращающиеся вокруг вертикальной оси смесительные приспособления (мешалки), которые заставляют частицы материала перемещаться во всех измерениях по сложным траекториям. В таких смесителях не может происходить расслоение шихты, что имеет место при ее свободном падении, кроме того, агломерация частиц подавляется под механическим воздействием мешалок. За рубежом широко используются тарельчатые смесители Эйриха противоточного типа (рис. 7.9). Такие смесители могут иметь от одной до четырех мешалок, располагаемых экцентрично в чаше (тарелка с бортом).

Рис. 7.9. Разновидности смесителя Эйриха

Направление вращения тарелки и крестовин противоположно. При этом малые мешалки осуществляют подачу материала к большим и вращаются быстрее последних. Важным является соотношение числа оборотов тарелки и основных мешалок. При значении этого соотношения 1: 5 достигаются оптимальные условия перемешивания. Емкость чаши таких смесителей варьирует в широких пределах: от 0,003 до 10,000 м3. При работе смесителя частицы шихты совершают движения по сложным траекториям, что обеспечивает быстрое достижение гомогенности смеси (Рис. 7.10).

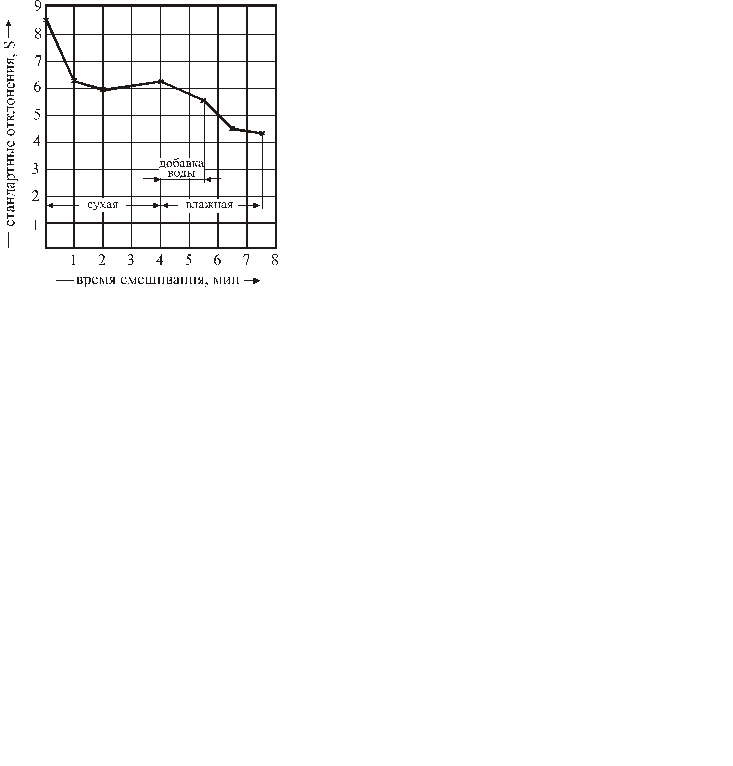

Существенными факторами, влияющими на качество стекольной шихты, являются очередность подачи сырьевых компонентов в смеситель и продолжительность их перемешивания. В соответствии с общепринятой методикой в отечественном стекловарении циклограмма приготовления шихты предусматривает загрузку песка в смеситель и его увлажнение, а затем поочередную подачу соды, других комкующихся материалов и малых добавок, содержание которых в рецепте составляет доли процента (уголь, красители стекломассы и др.). Одновременно в смеситель можно подавать полевой шпат. Загрузка соды на увлажненный в смесителе песок позволяет обеспечить более качественное перемешивание и предотвратить ее комкование. Для смесителей различных типов время перемешивания изменяется от 2,5 до 4 мин. Продолжительность перемешивания определяется эффективностью перемешивающего устройства, физико-механическими свойствами сырьевых материалов, последовательностью загрузки и увлажнения песка и других компонентов стекольной шихты. В то же время скорость вращения мешалок должна быть оптимизирована и обычно определяется путем пробных испытаний. Слишком быстрое движение материала может приводить к расслоению, а слишком малая скорость перемешивания – к снижению производительности смесителя. Как сказано выше, увлажнение шихты производится на стадии ее смешивания. Его производят чаще всего путем объемного дозирования воды и подачи ее в смеситель с помощью разбрызгивающих устройств. Наиболее целесообразно устанавливать в смесителе форсунки, а дозирование воды для увлажнения шихты осуществлять с помощью центробежных насосов, включение и отключение которых производится автоматически. Достигаемая при этом точность дозирования воды составляет около 0,5%. Возможны следующие варианты увлажнения: – предварительное увлажнение кварцевого песка и последующая подача в смеситель остальных компонентов; – увлажнение шихты после предварительного ее смешивания в сухом виде. Последний способ в настоящее время считается более целесообразным и включает цикл перемешивания сухой смеси в течение 20% от общей продолжительности перемешивания. Затем следует цикл подачи воды (30% от общего времени). В оставшееся время осуществляется стадия перемешивания влажной шихты, что существенно улучшает качество данного процесса (рис. 7.12).

Таким образом, в процессе приготовления шихты необходимо создавать условия, препятствующие образованию кристаллогидратов соды и сульфата натрия. Кальцинированная сода образует три гидратные стабильные формы в следующих интервалах температуры: – декагидрат Na2CO3·10H2O – менее 32°С; – гептагидрат Na3CO3·7H2O – 32–35,4°С; – моногидрат Na2CO3·H2O – 35,4–105,4°С; – кальцинированная сода Na2CO3 – более 105,4°С. Таким образом, чтобы обеспечить наличие капельно-жидкой влаги в шихте, ее температура должна превышать 35,4°С. При этом сода присутствует в шихте в виде моногидрата, что приводит к связыванию около 3% воды (при содержании соды в шихте близком к 20%), оставшиеся 1,5–2,0% воды присутствуют в капельно-жидком состоянии и обеспечивают вышеуказанные дефекты. Оптимальная температура шихты составляет 40–50°С. При более высокой температуре происходит быстрое испарение влаги, при меньшей – возможна опасность перехода через границу гидратации. Указанная температура может обеспечиваться: – нагревом шихты в специальных теплообменниках, использую- – использованием теплоты сырьевых материалов, поглощенной ими в процессе сушки. Чаще всего на эти цели идет кварцевый песок, подаваемый в смеситель с температурой 60–70°С; – обязательным является использование горячей воды для увлажнения шихты (с температурой около 80°С).

|

|||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 483; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.011 с.) |

Конструкции отечественных тарельчатых смесителей характеризуются наличием неподвижной чаши (рис. 7.11).

Конструкции отечественных тарельчатых смесителей характеризуются наличием неподвижной чаши (рис. 7.11).

Время сухого смешивания в данном случае намеренно увеличено, чтобы показать, что при превышении оптимальной продолжительности цикла наступает расслоение.

Время сухого смешивания в данном случае намеренно увеличено, чтобы показать, что при превышении оптимальной продолжительности цикла наступает расслоение.