Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Введение боя продукции в шихтуСодержание книги

Поиск на нашем сайте Издавна отходы стекла, получаемые при производстве и в ходе дальнейшей обработки изделий, вновь вводятся в шихту в виде так называемого первичного, или собственного стеклобоя. Традиционно Преимущества введения стеклобоя очевидны: – ликвидация последствий загрязнения окружающей среды; – снижение энергозатрат на варку стекла. Подсчитано, что каждые 10% боя в шихте обеспечивают экономию 2,5% топлива, что связано с большей легкоплавкостью боя в сравнении с шихтой; – экономия дорогостоящего и дефицитного щелочесодержащего сырья, в первую очередь соды, поскольку содержание щелочей в бое доходит до 15%. Эти факторы привели к тому, что в 70-х годах доля исполь- Ситуация со стеклобоем в производстве листового стекла гораздо консервативнее: квота стеклобоя редко превышает 20%, что связано в первую очередь с высокими требованиями к качеству продукции. Существует несколько вариантов введения боя в шихту: – подача боя к бункерам загрузчиков шихты в стекловаренную печь по отдельной линии и загрузка порциями через определенные промежутки времени. В итоге шихта и бой поступают в печь попеременно. Вариант наиболее прост, но не обеспечивает условия стабильной работы печи и однородности стекломассы; – загрузка боя на слой шихты (сэндвич) в момент подачи ленточным конвейером к бункерам загрузчиков шихты. В этом случае шихта и бой частично смешиваются при падении в бункер загрузчика; – смешивание шихты с боем непосредственно в смесителе. В этом случае необходимо измельчение боя до кусков размером <15 мм, что обеспечивает необходимую степень его текучести. Измельченный бой хранится в бункере дозировочной линии и дозируется на конвейер так же, как и остальные компоненты шихты. В этом случае стеклобой вводится в смеситель примерно за 1 мин до конца цикла смешивания, что вполне достаточно для его равномерного распределения. Точно выдерживаемое соотношение шихта/бой обеспечивает стабильные условия варки: длину зон пены и шихты в печи, положение квельпункта и т. д. Данный метод все шире используется в стекольной промышленности; – смешивание боя с шихтой в дополнительном смесителе, разме-

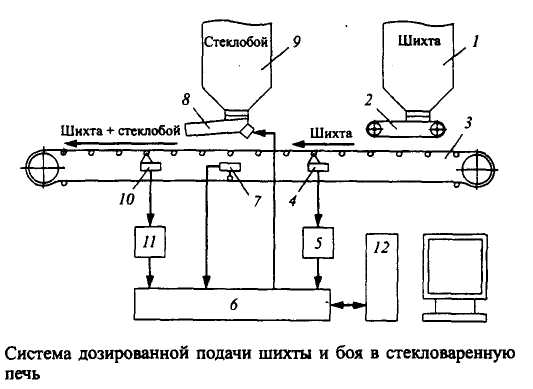

7. 6. Система дозированной подачи шихты и боя Наибольшее распространение в отечественной практике получил способ создания слоев шихты и стеклобоя на транспортерной ленте («сэндвич»). При этом, однако, возникает проблема соблюдения постоянного соотношения шихта/бой, что необходимо для поддержания постоянными условий их плавления. Для стабилизации процесса варки стекла необходимо организовывать автоматическое дозирование по массе шихты и боя в соответствии с заданным рецептом. Эту функцию способны выполнять комплексы дозировочные стеклобоя (КДСБ), выпускаемые ЗАО «Стройизмеритель». Такой комплекс представляет собой порционный тензометрический весовой дозатор дискретного действия с вибрационными питателями загрузки и выгрузки и может использоваться для названных целей (рис. 7.13). Существует и другой вариант – дозатор ДНП-20К, который устанавливается без существенных капитальных затрат (путем замены обычных роликоопор конвейера на весовые) на стационарных ленточных конвейерах поточно-транспортных линий, что имеет существенное значение при реконструкции действующих производств.

Подобные системы дозированной подачи шихты и боя к стекловаренным печам внедрены на ряде предприятий стекольной промышленности.

|

||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 555; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.007 с.) |