Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Химические составы узорчатых стеколСодержание книги

Поиск на нашем сайте

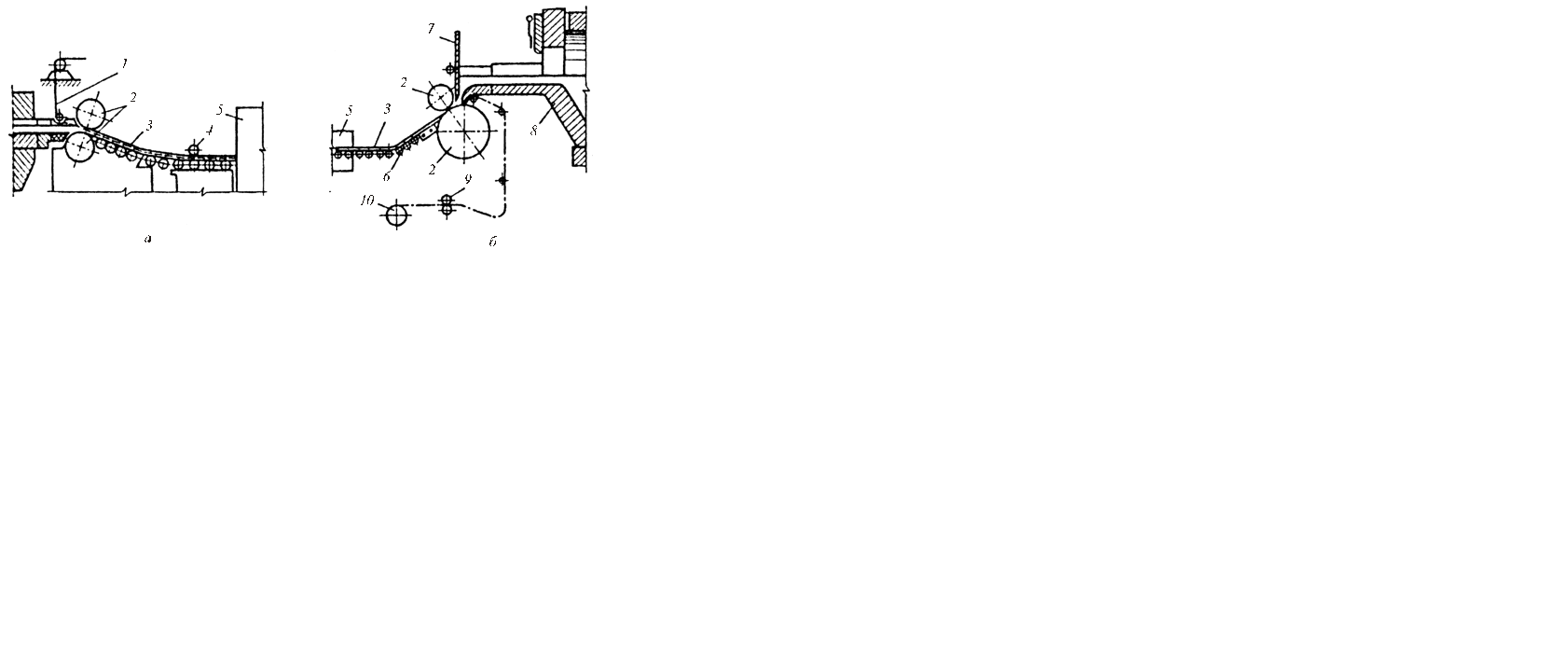

Стекло варится в регенеративной ванной печи непрерывного действия с поперечным направлением пламени. Обычно производительность печи составляет 80–120 т/сут по стекломассе. Температура варки 1490–1520°С. Особенностями печи в сравнении с печью для тянутого либо термически полированного листового стекла является наличие протока между выработочной и варочной ее частями, а также сравнительно малая площадь студочной части. Это объясняется тем фактом, что рассматриваемый способ формования не требует повышенной химической и термической однородности стекломассы, что является необходимым для обоих конкурирующих с ним способов формования листового стекла (вытягивание и, в особенности, формование на расплаве олова). Слой сваренной и осветленной стекломассы толщиной 75–80 мм поступает из выработочной части печи к формующим валкам машины через щелевидное выходное отверстие печи. Длина этой выходной щели определяет ширину прокатываемой ленты стекла, а количество стекломассы, поступающей к машине, регулируется подъемным шибером. Далее стекломасса, имеющая температуру 1000–1250°С в зависимости от состава, по сливному брусу 3 и сливной линейке 4 При получении узорчатого стекла валки расположены вертикально, друг над другом, а при изготовлении армированного стекла верхний валок отнесен несколько назад. Отформованная лента стекла поступает вначале на приемную чугунную плиту 8, охлаждаемую водой, затем на приемный наклонный роликовый конвейер из асбестированных валков и далее в электрический лер для отжига. Полые водоохлаждаемые прокатные валки изготавливаются из легированной стали. Для получения узора на стекле на поверхности одного (верхнего) либо обоих прокатных валков гравируется рельеф по выбранному рисунку. Узор может быть вдавленным либо выступающим. Высота рельефа до 0,5 мм. Скорость проката узорчатого стекла 120–300 м/ч в зависимости от толщины ленты, состава стекломассы и др. Отжиг ленты стекла осуществляется в роликовом лере с газовым или электрическим обогревом. Продолжительность отжига 30–40 мин. После выхода ленты из печи отжига на роликовом конвейере последовательно осуществляются операции: – отрезка больших листов (поперечная резка ленты); – надрезка бортов и форматов; – отломка бортов; – разделение форматов и их ориентирование перед укладкой в стопы; – стопирование в пирамиды. Брак продукции, а также отходы резки возвращаются в производственный цикл (стеклобой). Характерными дефектами узорчатого стекла являются: 1. Разнотолщинность, что может быть вызвано неравномерностью распределения температуры в ленте стекла по длине валков, например, за счет охлаждения бортов. 2. Поперечная волнистость, вызываемая провисанием ленты на транспортирующих роликах. Возможные причины – малое опережение скорости вращения формующих валков над скоростью вращения валков лера, большое расстояние между первой парой роликов рольного стола и формующими валками. 3. Посечки на ленте (поверхностные) могут быть следствием переохлаждения прокатных валков, низкой температуры стекломассы, поступающей на формование, заниженной скоростью проката. 4. Горбление ленты – как результат переохлаждения ее бортовых участков перед формованием. 5. Нечеткость узора – в качестве причины может выступать износ рельефа валков, малая скорость твердения стекломассы, высокая температура в начале лера и др. При получении армированного стекла внутрь ленты параллельно ее поверхности вводится металлическая сетка. Это обеспечивает безопасный характер разрушения армированного стекла, поскольку даже при большом количестве трещин стекло сохраняет свою форму и удерживается рамой. Важен также тот факт, что при разрушении такого стекла не образуется разлетающихся осколков (удерживаются сеткой). Эти свойства определяют области применения армированного стекла: остекление фонарей промышленных зданий, лестничных клеток, устройств защитных ограждений. Следует отметить, что конструкции из армированного стекла характеризуются также повышенной огнестойкостью в сравнении с обычным листовым стеклом. Технические требования к армированному стеклу регламенти-руются ГОСТ 1481 и распространяются на бесцветное и окрашенное стекло, которое может быть также и узорчатым. Возможные размеры листов: длина – 800–2000 мм; ширина – 400–1500 мм. Толщина листа: 5,5 мм – для бесцветного и 6 мм – для цветного стекла. Сетка с диаметром проволоки 0,35–0,60 мм должна располагаться не ближе 1,5 мм от поверхности листа и не далее 20 мм от края ленты. Следует отметить, что наличие проволоки заметно ослабляет стекло. Так, прочность на изгиб армированного стекла не превышает 30 МПа, в то время как для обычного листового стекла sизг = 60–70 МПа. Светопропускание бесцветного армированного стекла должно быть не ниже 60%. Для производства армированного стекла могут использоваться стекла различных составов. Обычно же на одних и тех же установках из одной и той же стекломассы вырабатывают и узорчатое, и армированное стекло. Во втором случае к обычной прокатной машине добавляется устройство для подачи в стекломассу перед ее прокаткой металлической сетки. Существуют два способа подачи сетки: верхний и нижний (рис. 4.6). По первому способу сетка, разматываясь из рулона, заглубляется в стекломассу с температурой 1140–1150°С перед формующими валками с помощью закатывающего валика либо фигурного холодильника. Недостаток данной схемы – нагрев сетки и частичное ее окисление, что приводит к образованию пузырей и закрашиванию стекломассы в местах контакта с проволокой. Указанных дефектов удается избежать при подаче сетки снизу (меньше нагрев), однако при этом усложняется механизм ее подачи

Рис. 4.6. Схемы формования армированного стекла: а – подача сетки сверху: 1 – стекломасса; 2 – металлическая сетка; 3 – валик

Скорости проката армированного стекла несколько меньше, чем узорчатого – 100–240 м/ч. В остальном технологический процесс практически» не отличается от технологии производства узорчатого стекла, за исключением отломки листов, которая специфична: после отрезки лист поднимают и опускают вплоть до обрыва проволочной сетки. Бой армированного стекла не подлежит возврату в производственный цикл из-за наличия в нем сетки. Качество армированного стекла во многом зависит от качества используемой проволоки. Хорошие результаты дает использование сварных сеток из стальной проволоки с алюминиевым покрытием либо из низкоуглеродис- Характерные дефекты армированного стекла: – закраска стекломассы в желто-зеленые тона и значительное количество пузырей в зонах контакта окалины с проволоки со стеклом; – следы погружения (отпечатки) сетки на поверхности ленты; – недостаточное заглубление сетки в толще стекла; – черная окисленная поверхность армирующей сетки. Как следует из вышесказанного, особое значение для получения качественного армированного стекла имеет тип применяемой проволоки для арматуры. Рекомендуется использовать либо стальную проволоку «светлого» отжига (в защитной атмосфере, без доступа кислорода), либо стальную проволоку с алюминиевым покрытием. Проволока должна быть очищена от жира и загрязнений.

Производство марблита

Марблитом называют утолщенное плоское заглушенное (непрозрачное) окрашенное в различные цвета стекло, получаемое способом проката. Марблит относится к группе облицовочных материалов на основе стекла и разделяется на следующие виды в зависимости от способа получения: – с полированной поверхностью; – мраморовидный с огневой полировкой. Фактура лицевой поверхности панелей из марблита может быть также узорчатой или шероховатой. Обратная сторона имеет мелкую продольную нарезку или рифление для крепления листа при облицовке. Марблиты изготовляют самых различных цветов: от молочных до черных. Возможны также различные сочетания основного тона и оттенков (мраморовидные), либо узоры из двух или нескольких тонов. Толщина панелей и плиток обычно составляет 6–7 мм, но может быть увеличена до 15 мм. Химический состав марблитов (мас. %) приведен в табл. 4.4. Основное назначение марблита – облицовка стен внутренних помещений общественного и производственного назначения. Ранее марблит получали прокаткой на литейных столах с последующим шлифованием и полированием (механически) лицевой стороны в виде плиток размером до 0,2´0,3 м. Позднее был освоен периодический прокат марблита на машинах особой конструкции с получением в ходе прокатки лицевой поверхности, близкой к полиро- ванной. При этом удается получать изделия в виде панелей размером до 1,0´3,0 м. Прокатный стол такой машины представляет собой металлическую плиту, обогреваемую снизу газовыми горелками, оборудованную подвижной кареткой, которая совершает над плитой возвратно-поступательное движение. На каретке смонтированы два вала, прокатывающих стекломассу, вылитую на стол, при ее движении. При этом первый большой вал прокатывает стекломассу в лист, а малый вал, расположенный следом за большим на расстоянии 350 мм, имея хорошо отполированную поверхность, заглаживает поверхность полученного в виде листа изделия. С этой целью его располагают несколько ниже поверхности листа, формуемой большим валом. Особенность данного способа состоит в возможности достижения скорости прокатки листа, в 8–10 раз превышающей скорость непрерывного проката. При этом толщина твердеющего поверхностного слоя стекла в цикле проката существенно уменьшается и тепла внутренних, не успевших охладиться слоев стекломассы достаточно, чтобы после завершения цикла разогреть поверхность до уровня температуры, при котором возможна реализация явления огневой полировки. В итоге поверхность изделия приобретает гладкий блестящий вид. За рубежом освоено производство марблитов способом непрерывного проката и даже методом формования на расплаве металла.

Таблица 4.1

|

|||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 506; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.013 с.) |

||||||||||||||||||||||||||||||||||||||||