Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Отклонения по составу отечественных кварцевых песковСодержание книги

Поиск на нашем сайте

Уровень колебаний химического состава по кремнезему до ±1,0%, глинозему – до 0,35%,Fe2O3 – до 0,03%, характерный для необогащенных песков, приводит к неоднородности стекломассы, как химической, так и термической и, как следствие, к нарушению технологического процесса формования, снижению производительности, снижению сортности изделий. Использование обогащенного кондиционированного сырья обеспечивает повышение качества шихты и является непременным условием увеличения съемов стекловаренных печей и повышения качества стекла. В качестве примера могут служить кривые оптических искажений флоат-стекла, полученного в идентичных условиях, но из материалов разного качества (рис. 6.2). Стекломасса, полученная из шихты на основе обогащенного песка, имеет лучшую химическую однородность, поэтому у полученного стекла меньшая степень оптических искажений, чем у стекла, сваренного на необогащенном сырье.

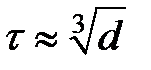

Отклонения содержания оксидов железа в песке, даже обогащен- Важное значение для стекловарения имеет гранулометрический состав кварцевого песка, определяющий в первую очередь скорость провара стекломассы. Время растворения зерен кварцевого песка связана с его размерами следующим отношением:

где d – диаметр зерна. Наиболее пригодными для стеклоделия являются пески с размерами зерен в диапазоне 0,1–0,4 мм. Чем мельче зерна песка, тем в общем случае выше скорость стеклообразования. Форма зерен также влияет на процесс растворения в расплаве. Зерна окатанные, с неразвитой реакционной поверхностью плавятся медленнее, чем угловатые либо имеющие трещины. За рубежом практикуется полное удаление из кварцевого сырья зерен с размером более 0,5 мм. Так, бельгийская фирма «Главербель», один из ведущих производителей листового стекла, использует кварцевый песок, содержащий не более 4% фракций +0,6 мм и не более 4% частиц фракции –0,12 мм. Примерно таковы же требования к гранулометрии песков в стекольной индустрии США: не более 1% фракции +0,39 мм и 15% фракции –0,149 мм. Отечественными нормами предусматривается просев песка через сито с сеткой 08–03 (количество отверстий на 1 см2 – 81). Таким образом, в шихту поступают частицы с размерами до 0,8 мм, что ведет к ухудшению качества провара стекла, увеличению продолжительности варки, повышенному расходу топлива. Таким образом, размер песка решающим образом влияет на производительность стекловаренных печей, в связи с чем следует ужесточать требования к кварцевому песку для стекольной промышленности. Желательно использовать кварцсодержащее сырье с размером частиц в пределах 0,1–0,5 мм. Применение в шихте мелких фракций песка (<0,1 мм) ведет к появлению мошки, затрудняет осветление стекломассы Кроме того, мелкие фракции песка содержат большое количество тяжелых минералов (магнетит, гематит, лимонит, рутил, циркон, ильменит и др.), снижающие его качество вследствие тугоплавкости и окрашивания (табл. 6.4).

Таблица 6.4 Содержание вредных примесей в мелких фракциях песка

Практикующаяся в настоящее время высокотемпературная варка стекла (>155°C) обеспечивает растворение практически всех примесных минералов в стекле. Однако кварцевый песок может быть засорен искусственно при его транспортировке, например, хромитами, что приводит к появлению пороков в стекле. Количество мелких фракций в необогащенных песках достигает 15%, в связи с чем после удаления в ходе обогащения необходимо предусмотреть их использование для других производств, например для литейного. В последнее время проявляется тенденция обогащенный песок высушивать практически до нуля, затаривать в водонепроницаемую упаковку, например «биг-бэг», и в таком виде поставлять потребителю. Такое сырье загружается сразу в бункера ДСЛ, в итоге упрощается технологический процесс, исключается зависание песка в бункерах, улучшаются условия дозирования, повышается точность взвешивания, что способствует постоянству состава шихты, кроме того, снижаются расходы на транспортирование. Карбонатсодержащее сырье

Для совместного введения в состав стекла щелочных земель MgO и СаО традиционно используются доломиты MgCO3·СаСО3, кроме того, СаО может дополнительно вводиться за счет известняка, мела, мрамора, имеющих общую формулу CaCO3. В отличие от кварцевых песков, доломит и известняки поставляются необогащенными, поскольку относятся к осадочным породам, в которых примесные минералы, в том числе железосодержащие, присутствуют в тонкодисперсном состоянии и равномерно распределены по объему породы. В связи с этим обстоятельством для получения стеклоизделий высокого качества необходимо использовать наиболее чистое карбонатное сырье с малым содержанием примесей, способных отрицательно влиять на их прозрачность, отвечающее также требованиям к постоянству химического состава. По содержанию основного вещества доломит должен иметь не менее 19,5% MgO и не более 32% СaO, известняк – не менее 53% СаО. Лишь относительно небольшое число отечественных месторождений отвечает требованиям, предъявляемым к стекольному сырью. Для доломитов – это Владимирское (Мелихово-Федотовский карьер), Боснийское (Северный Кавказ) и Заигреевское (Бурятия) месторождения, для известняков – Алферовское (Владимирская обл.), Щуровское (Московская обл.) и мела – Ямское, Славянское (Донецкая обл.), Белгородское, Вольское (Саратовская обл.) месторождения. Введение в эксплуатацию крупных стекловаренных печей требует стабильного качества сырьевых материалов. Сохранение высокой однородности карбонатного сырья при поставке его в виде кусков практически невозможно. Необходимо использовать усредненное молотое сырье. Обеспечение стекольных заводов доломитом и известняком осуществляется по двум схемам: а) получение кусковых материалов из карьера и измельчение в условиях составных цехов с помощью дробилок; б) получение готовой доломитовой муки. Таблица 6.5

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 212; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.009 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||

,

,