Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Способы получения листового стеклаСодержание книги

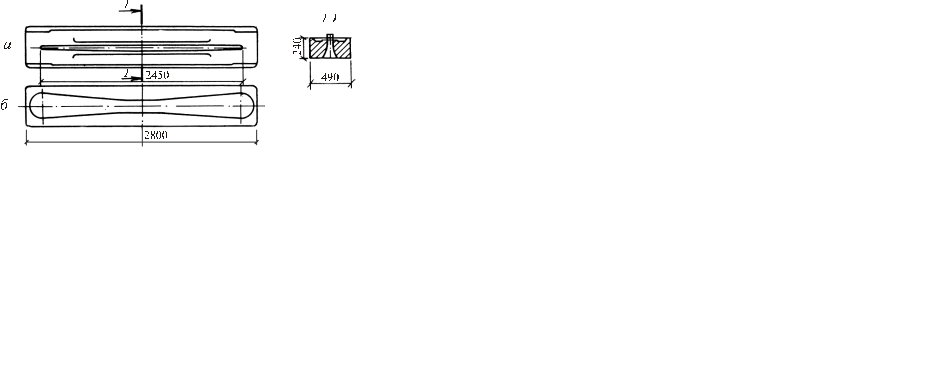

Поиск на нашем сайте (РЕТРОСПЕКТИВНЫЙ ОБЗОР) Как следует из вышесказанного, продукция листового стекла составляет около ¼ части общего производства стекла в мире (по тоннажу) и с полным правом относится к изделиям массового выпуска. Однако так было не всегда. Стеклодувная трубка на длительный срок (более двух тысячелетий с момента изобретения) утвердилась в качестве основного формующего инструмента в производстве изделий из стекла, в том числе плоского. В Древнем Риме листовое стекло производилось путем выдувания больших пузырей, которым затем придавалась плоская форма. Изготовление плоского стекла достаточно больших размеров началось в XII в. При этом с помощью стеклодувной трубки выдувался стеклянный шар, с противоположного конца которого припаивался металлический прут (понтия), после чего дутьевая трубка отламывалась. Полученное после ее удаления отверстие расширялось, а его краям придавалась форма выступа, так называемый «крон», откуда и пошло название крон-стекло. В результате быстрого вращения понтии вследствие нагрева в печи пластичная чаша, трансформировалась в плоский диск (рис. 2.1), который после затвердевания укладывался на края подготовленной ранее формы в виде песчаного вала таким образом, чтобы к форме прилегали только края во избежание повреждения огненно-полированной поверхности стеклянного диска.

После этого выламывалась центральная утолщенная часть диска с понтией («бычий глаз»). Оставшееся стекло разрезали на два плоских сегмента, имевших форму полумесяца (откуда и пошло название «лунный способ»), а из них вырезали листы. Максимальный диаметр получаемых дисков приближался к Для лунного стекла был характерен блеск поверхности (огневая полировка) при наличии спиральной полосности (следствие вращения). В средние века наряду с лунным начал практиковаться способ выдувания цилиндров, получивший на Руси название «халявного», поскольку сформованный полуфабрикат по форме напоминал голенище сапога. Его получали путем выдувания большого цилиндра в форму с последующей отрезкой торцов после охлаждения. Полученная цилиндрическая заготовка вновь разогревалась, разрезалась по образующей, распластывалась на глиняной подложке и разглаживалась. Развитие стеклоделия, охватившие в XVII в. всю Европу и распространившееся в России, обеспечило дальнейшее совершенствование способов формования листового стекла. В этот период (1628 г.) был предложен способ механизированной периодической прокатки листового стекла на большеразмерных столах. На основе способа цилиндров в XIX в. в Англии (Люберс и Чемберс) был разработан первый механизированный способ получения листового стекла, имитировавший ручной способ. При этом стеклодувная трубка, завершавшаяся металлическим диском с диаметром около 0,75 м, с помощью механического приспособления опускалась в расплав стекла и затем медленно поднималась при одновременной тщательно регулируемой подаче сжатого воздуха в вытягиваемый стеклянный цилиндр. Получаемые заготовки большой высоты (до 12 м) в дальнейшем обрабатывались вручную с получением в итоге листового стекла. Освоение регенеративных ванных печей непрерывного действия потребовало революционных преобразований в области формования плоского стекла, и они свершились: в течение первой половины ХХ в., появились непрерывные механизированные способы вытягивания листового стекла непосредственно из расплава.

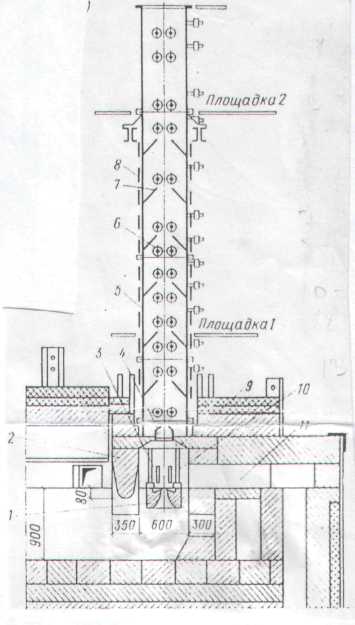

2.1. Механизированные способы вытягивания Почти одновременно были внедрены два новых способа: лодочный (Фурко) и безлодочный (Либбей – Оуэнс). Заслуга в разработке первого полностью механизированного способа выработки плоского стекла принадлежит бельгийскому инженеру Э. Фурко. (1902–1917 гг.). Сущность способа заключается в том, что в охлажденную до температуры выработки (920–930)°С стекломассу погружают шамотную лодочку в виде прямоугольного параллелепипеда со сквозным продольным вырезом, переходящим в верхней части в узкую щель (рис. 2.2).

За счет сил гидростатического напора из щели лодочки выступает стекломасса, оттягиваемая валками машины вертикального вытягивания стекла кверху в виде непрерывной ленты (рис. 2.3). При этом верхняя кромка щели лодочки, называемая губами, находится ниже верхней плоскости последней на 40–50 мм, что предотвращает затекание стекломассы сверху при заглублении лодочки. Вначале лента, находясь в пиропластическом состоянии, утоняется до заданной толщины под действием усилий, передаваемых асбестированными валками тянульной машины, затем затвердевает, подходя к первой паре валков («рубикон»), далее подвергаясь отжигу в шахте машины.

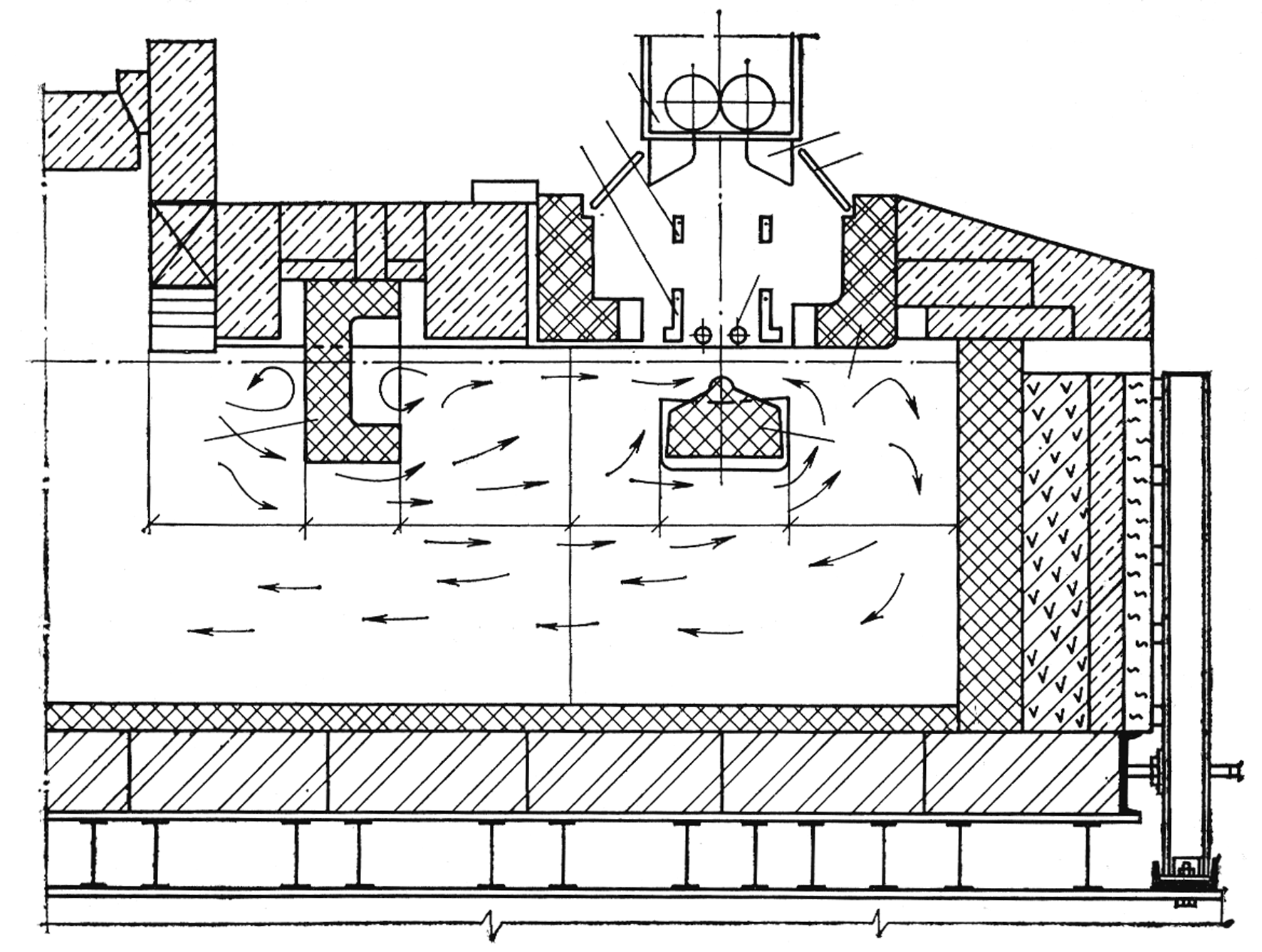

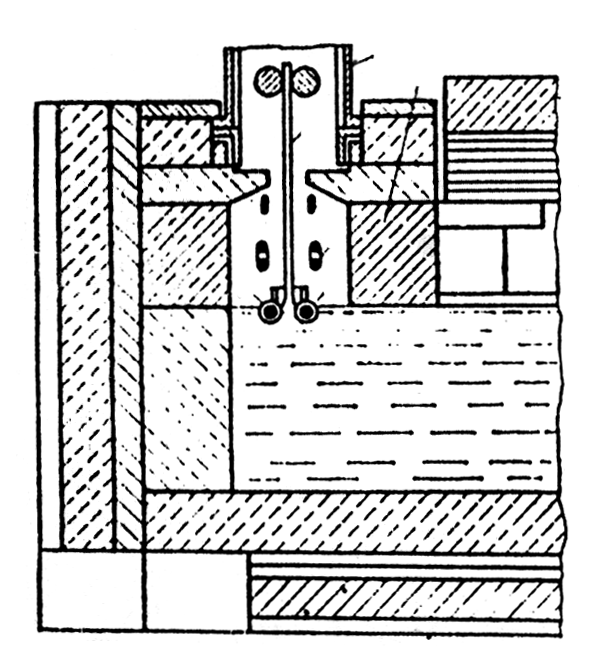

Рис. 2.3. Схема подмашинной камеры ВВС: Область «активного» формования ленты начинается сразу при выходе стекломассы из щели лодочки на границе раздела трех фаз: жидкой (стекломасса), твердой (шамот) и газообразной (воздух), когда внешние слои вытягиваемой ленты попадают в зону интенсивного охлаждения, создаваемую водяными холодильниками (рис. 2.4) и воздухом, естественно циркулирующим в подмашинной камере.

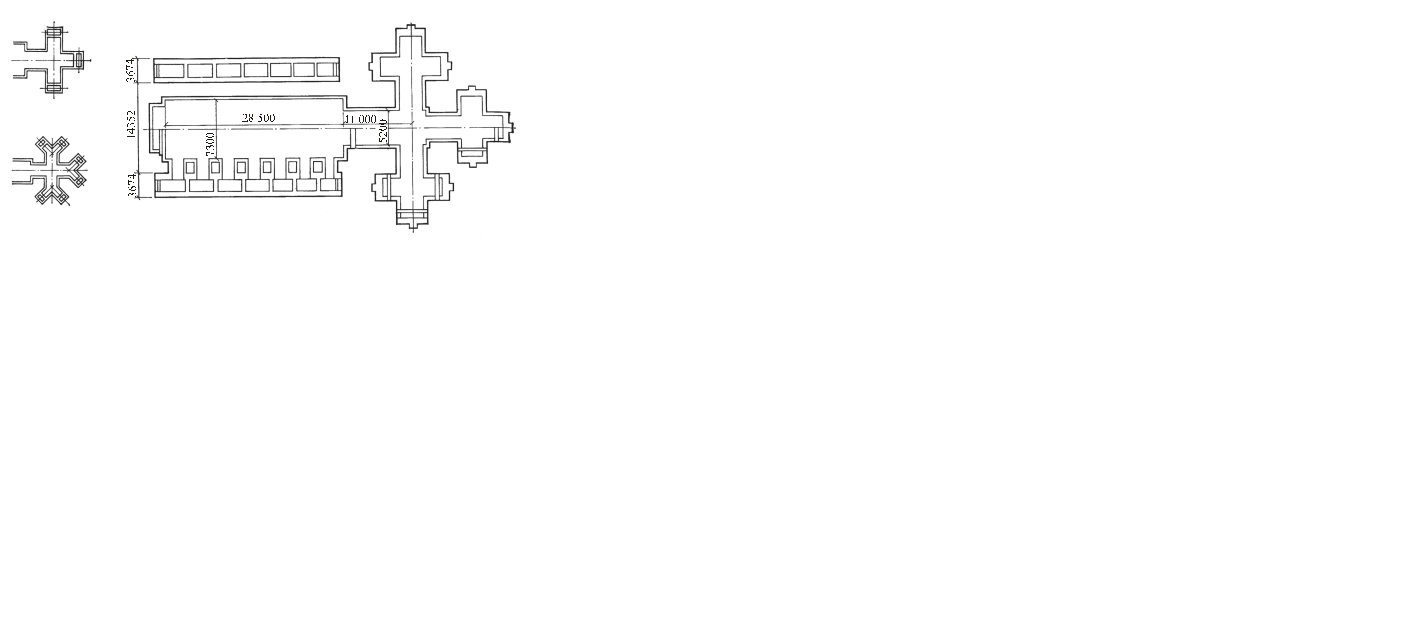

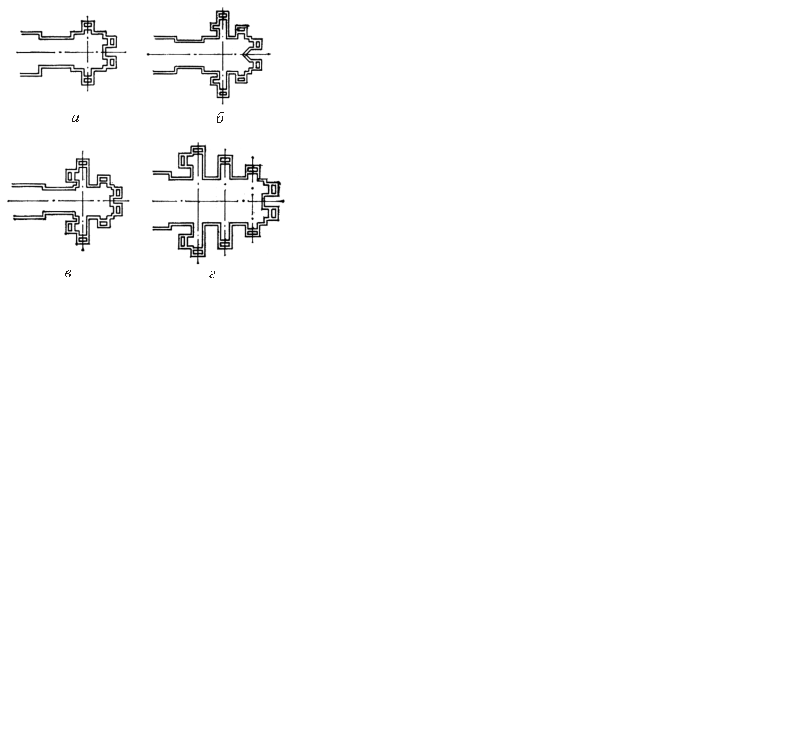

При этом фиксируется резкое сужение толщины выходящего потока стекла, и уже на небольшой высоте над лодочкой формирование практически завершается. Этот участок стекломассы называют «луковицей», которую по форме напоминает профиль ленты. С повышением скорости вытягивания (скорость вращения транспортирующих валков) лента растягивается сильнее. Таким образом, при изменении скорости вытягивания получают непрерывную ленту заданной толщины. В ходе вытягивания лента стремится сузиться не только по толщине, но и по ширине, что нежелательно, поскольку приводит к потере производительности установки. Для предотвращения ее сужения по толщине применяют бортодержатели (рис. 2.4). Кроме того, для получения ленты одинаковой толщины по ширине концы щели делают зауженными (иначе края, охлаждаясь быстрее, получаются толще середины ленты). Это также облегчает и удерживание борта ленты. Асбестированные транспортирующие валки заключены в чугунную шахту высотой до 7 м, где отформованная лента отжигается, охлаждаясь сначала медленно, затем быстрее. При выходе из машины лента надрезается (поперечная и продольная резка), листы отламываются с помощью рамного отломщика и им же переводятся в горизонтальное положение, после чего раскраиваются, сортируются и упаковываются. Подмашинные камеры в лодочном способе вертикального вытягивания с помощью системы выработочных каналов соединены с выработочной частью печи. Общая производительность установок вертикального вытягивания стекла (ВВС) определяется количеством установленных машин и шириной вытягиваемых лент стекла (до 3 м). Наибольшее распространение получили системы с 3, 6 и 9 машинами, у которых выработочные каналы расположены в виде креста по три машины на каждом (рис. 2.5). Таким образом обеспечивается поступление стекломассы с равной температурой к каждой машине без дополнительных мер (нагрев, охлаждение). установки с девятью машинами имели производительность по сваренной стекломассе до 250 т/с, что соответствует около 40 тыс. м2/сут листового стекла (в пересчете на толщину 2 мм). Основными дефектами листового стекла, получаемого по способу Фурко, являются повышенная волнистость, часто переходящая в полосность в направлении вытягивания. Причиной ее являются химическая и термическая неоднородность стекломассы в зоне формования, что приводит к разной вязкости растягиваемых участков стекла, а также несовершенство поверхности щели лодочки. Указанные дефекты приводят к оптическим искажениям объектов при просмотре через стекло. Кроме того, производительность установок ВВС сильно зависит от температуры стекломассы, поступающей на формование. Чем ниже эта температура, тем больше количество оттягиваемой стекломассы (большее сопротивление ленты растяжению), а значит, и выше съем стекломассы. Однако низкая температура стекломассы в выработочной камере (~950–960°С) чревата опасностью кристаллизации стекломассы и более выраженной полосностью ленты. Далее следует отметить неизбежную кристаллизацию стекломассы на губах лодочки и в конических участках щели, что приводит к «заруханию» ленты (появление на поверхности отдельных кристаллических включений), а это снижает качество листового стекла. В связи с этим приходится периодически прерывать процесс формования, обрывать ленту, разогревать стекломассу для растворения кристаллов, после чего вновь запускают машину. Продолжительность непрерывной работы машины между обрывами ленты на обновление составляла около 400–500 ч.

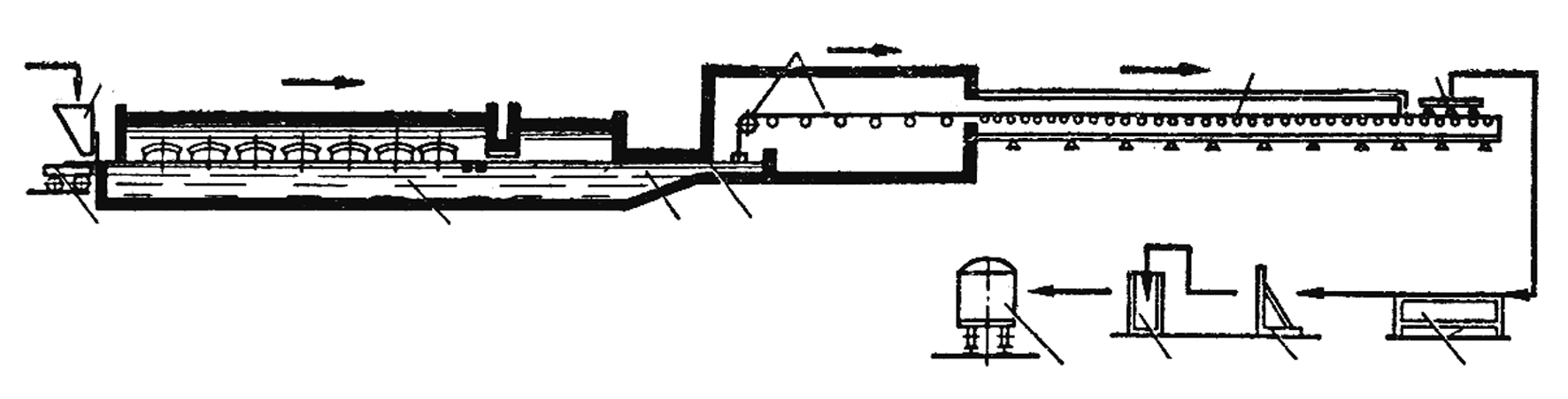

Следует также указать на относительно невысокие скорости вытягивания ленты стекла. Тем не менее преимущества лодочного способа: – возможность получения листового стекла с толщиной от 0,6до 12 мм, причем только наличие лодочки позволяет получать вытягиванием тонкие номиналы стекла (толщиной менее 1 мм); – меньшая чувствительность процесса формования к колебаниям температурного режима печи в сравнении с безлодочным способом; – простота обслуживания машин; – относительно малые капитальные затраты в течение длительного периода обеспечивали его успешную конкуренцию с другими методами получения листового стекла. Процесс производства листового стекла методом вертикального вытягивани я может быть резюмирован следующей технологической схемой (рис. 2.6).

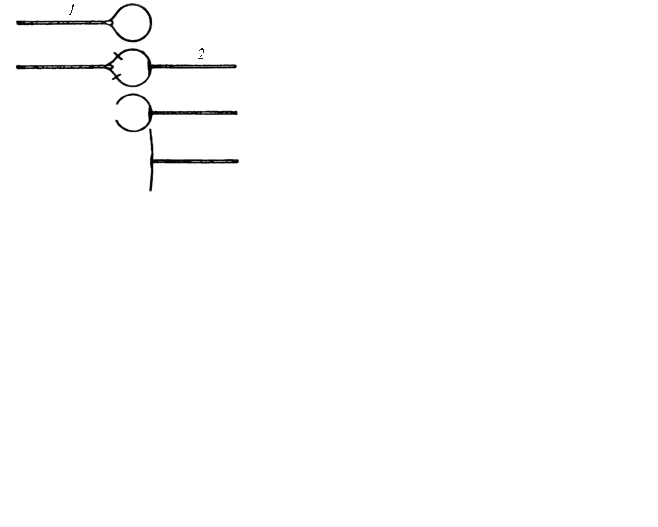

Были предприняты попытки модернизировать способ Фурко. Так, японская фирма «Aсахи Гласс» в 1971 г. предложила способ вертикального вытягивания, в котором шамотная лодочка заменялась парой огнеупорных валков, частично погруженных в стекломассу и устанавливаемых параллельно друг другу в подмашинной камере (рис. 2.7). Специфическая форма валков (в виде «кости») обеспечивала между ними зазор той же конфигурации, что и щель лодочки в методе ВВС. Валки могли периодически поворачиваться с малой скоростью, при этом поверхность щели непрерывно обновлялась и зарухание стекла не наблюдалось. Полученное валковым способом стекло характеризовалось меньшими оптическими искажениями (менее выраженной полосностью и пузырностью, которая часто образуется от лодочки, особенно сразу после пуска машины). Большая масса ленты, вытягиваемой вертикально, приводит к необходимости приложения к ней больших усилий, что отрицательно сказывается на качестве поверхности стекла и, кроме того, существуют проблемы с качеством отжига.

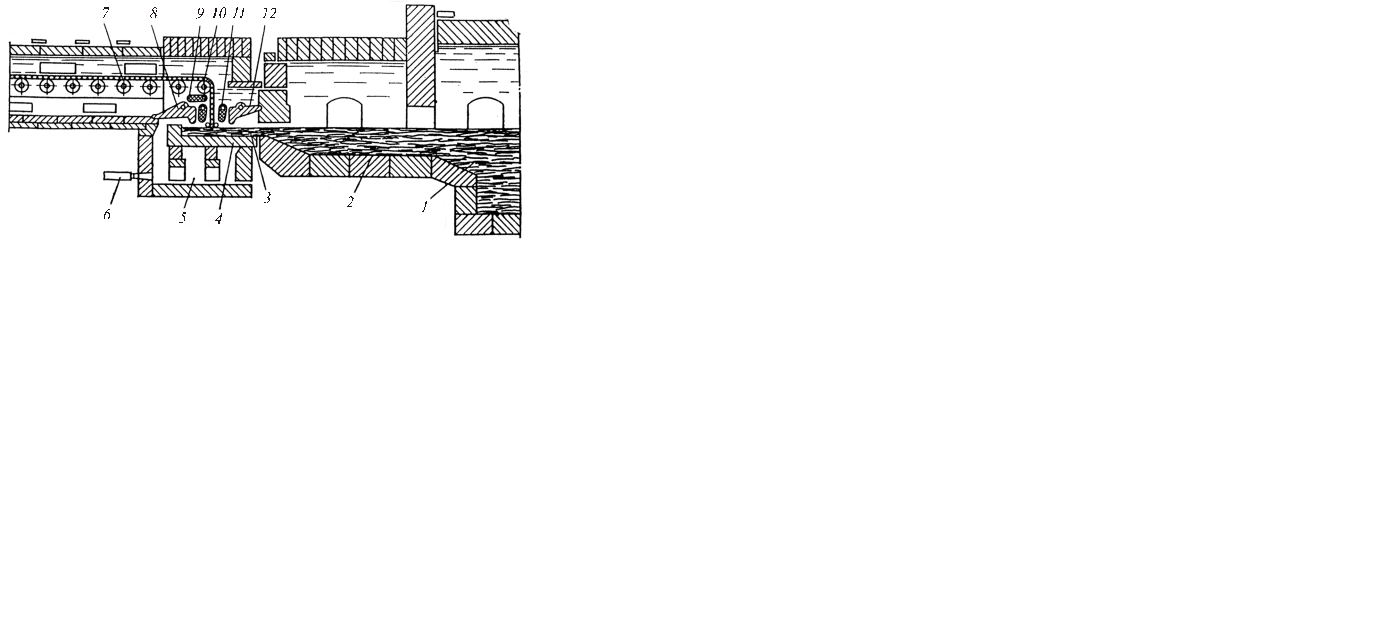

В связи с этим французский изобретатель Кольбурн предложил способ вертикально-горизонтального вытягивания стекла, который впервые был внедрен американской фирмой «Либбей-Оуэнс» в 1917 г. В соответствии с ним лента стекла вытягивается без лодочки вначале вертикально вверх, а затем переводится в горизонтальное положение (рис. 2.8).

Сваренная в печи стекломасса непрерывно поступает в обогреваемую выработочную камеру 3 с малой глубиной, первоначально проходя через камеру предварительного охлаждения 2. Характерно, что лента вытягивается со свободной поверхности стекломассы, причем борта ее удерживаются вращающимися бортоформующими роликами, расположенными в зоне луковицы. На высоте около

Рис. 2.9. Технологическая схема горизонтального вытягивания листового стекла («Либбей–Оуэнс»): Способ Либбей–Оуэнса обеспечивал существенно большие скорости вытягивания ленты, возможность получения листов больших форматов при толщине ленты от 0,6 до 20 мм, характеризовался высоким качеством отжига. Качество стекла по оптическим искажениям, в целом, было выше, чем у лодочного. Тем не менее в дальнейшем способ Кольбурна не получил широкого распространения из-за частого появления дефектов на поверхности ленты (кованости, следов вследствие контакта с поверхностью вала). Кроме того, на одной ванной печи возможно разместить не более двух машин, что ограничивало общую производительность установок. Идея безлодочного вытягивания стекла, однако, получила дальнейшее развитие в изобретении Грегориуса, предложившего способ вертикального безлодочного вытягивания листового стекла (БВВС), (рис. 2.10) Этот способ впервые был внедрен в 1928 году американской фирмой «Pittsburch Plate Glass». Отличительной особенностью данного способа в сравнении с методом Фурко является отсутствие лодочки.

Рис. 2.10. Принцип формования 1 – стекломасса; 2 – L-образный блок;

Отбор стекла осуществляется со свободной поверхности зеркала стекломассы, затем лента тянется вертикально вверх, как у Фурко. Вторая особенность – под местом отбора стекломассы по оси ленты ориентируется керамическое тело (поплавок), задачей которого является защита вырабатываемой стекломассы от теплового излучения ее глубинных слоев. Ориентируя поплавок вдоль оси машины, регулируют движение потоков стекломассы так, что луковица формируется благодаря стабильному притоку стекломассы с равнозначной температурой с разных сторон поплавка. Поплавок обычно погружен на 65–80 мм ниже зеркала стекломассы. Экранируя поверхностный слой стекломассы, протекающий по нему к месту отбора от теплового воздействия ее нижних слоев, поплавок создает условия для охлаждения расплава до температуры формования. Чем тоньше слой стекломассы (меньше заглубление поплавка), тем быстрее она охлаждается при движении к луковице по поплавку и тем выше возможная скорость вытягивания (рис. 2.11). Необходимое для вытягивания ленты поле температур (и вязкости стекломассы) получают за счет окунтуривания участка зеркала стекломассы подвесными шамотными элементами (L - образные блоки). По краям лента удерживается и охлаждается бортоформующими роликами. В итоге борта затвердевают раньше основного полотна и удерживают его в натянутом положении. Лента стекла тянется при помощи валков машины безлодочного вертикального вытягивания стекла так же, как и при лодочном способе производства. Отличием является большая высота шахты (до 11,8 м). Последующие технологические процессы получения листового стекла у обоих методов совпадают.

Рис. 2.11. Устройство подмашинной камеры БВВС: При выработке стекла методом БВВС получили распространение установки с 4, 6, 8 и 10 машинами вертикального вытягивания. Как следует из рис. 2.12 оси ближних к печи машин удалены дальше от продольной оси печи, чем у последующих машин. В итоге стекломасса поступает на формование ко всем машинам с одинаковой темпе- Основной особенностью выработочных каналов БВВС в сравнении с лодочным способом является их больший объем, что снижает градиент температур в потоке стекломассы, поступающей на формование. Метод Питтсбурга позволяет вытягивать ленту стекла при существенно больших температурах в выработочной части печи и в подмашинной камере (на 140–160°С выше, чем у метода Фурко), поскольку отсутствует необходимость охлаждения всей массы стекла: достаточно охладить до температуры формования тонкий слой стекломассы над поплавком. Это обстоятельство, а также отсутствие лодочки существенно улучшает качество поверхности ленты, резко снижает опасность кристаллизации стекломассы, на 30–40% увеличивает скорость вытягивания ленты. Составы стекол, используемых для метода Питтсбурга (БВВС), характеризуются меньшим содержанием Na2O и большим – СаО, что, с одной стороны, обеспечивает повышенную скорость твердения стекломассы, а с другой – снижает себестоимость шихты.

Недостатками способа БВВС в сравнении с лодочным являются повышенные капитальные затраты, трудности при вытягивании тонких стекол (менее 2 мм), высокая чувствительность к колебаниям режимов варки, пониженный коэффициент использования стекломассы. Тем не менее достоинства безлодочного способа обусловили достаточно быстрое вытеснение им лодочного способа Фурко за рубежом. Этого, однако, не произошло в индустрии листового стекла на территории бывшего СССР, где и в настоящее время продолжают работать около полутора десятков предприятий по технологии ВВС.

|

|||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 712; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.01 с.) |