Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Дозирование компонентов шихтыСодержание книги

Поиск на нашем сайте

Дозированием называют процесс взвешивания отдельных сырьевых компонентов на порции с заданной массой. Эффективность этого процесса занимает центральное место в технологии приготовления стекольных шихт. Под эффективностью в данном случае понимают точность дозирования при высокой производительности и обеспечении стабильности процесса.

Процесс дозирования может быть непрерывным и дискретным. При непрерывном дозировании обеспечивается высокая производительность, однако достигаемый уровень точности не превышает 2–3% от массы заданной дозы. Поэтому для приготовления стекольной шихты используются только системы дискретного дозирования.

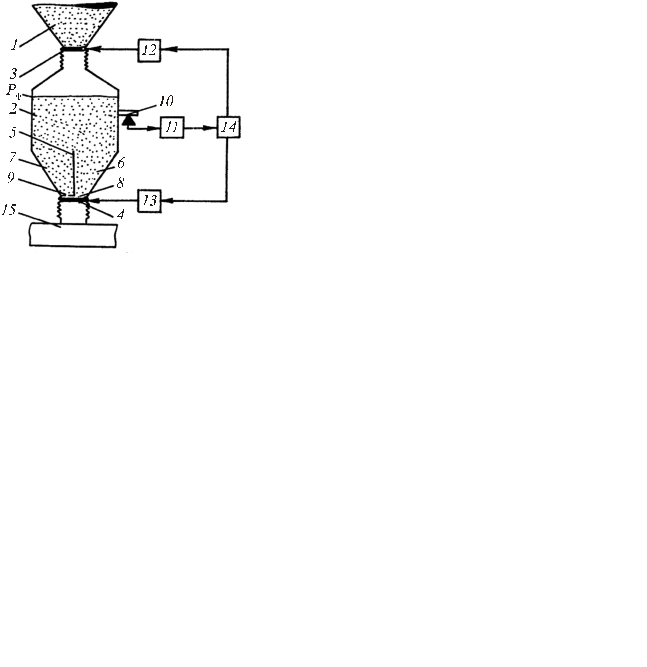

При этом в традиционно применявшихся вариантах рычажных весовых систем механическое перемещение (оседание) весового бункера дозатора, связанное с изменением массы подаваемого в него материала, через систему рычагов напрямую передавалось на стрелку весов. Угол поворота стрелки соответствовал массе материала, загруженного в бункер весов. Такой дозатор характеризуется низкой точностью дозирования (погрешность ≥0,5%). Недостатком также явилась невозможность дистанционного управления взвешиванием материалов. Позднее подобные дозаторы стали оснащаться фотоэлектрическими преобразователями, позволившими дистанционно управлять процессом дозирования. К тому же сигнал, передаваемый в виде цифрового кода, более устойчив к помехам. Однако используемая система рычагов сохранила свою роль (дозаторы системы ДВСТ). В последнее время системы измерения массы материала претерпели существенные преобразования, причем их совершенствование протекает по двум направлениям: – изменение способов измерения массы; – преобразование сигнала о массе дозируемого материала. Революционные преобразования систем измерения массы произошли при внедрении тензорезисторных датчиков, способных преобразовывать информацию о массе груза в непрерывный электрический сигнал. Функциональная схема тензометрического дозатора представлена рис. 7.6. Обращает на себя внимание отсутствие рычажной системы. Основным элементом системы является массоприемное устройство 10. Весовой бункер 2 под действием массы загружаемого в него материала несколько опускается, нажимая на гибкий элемент (стальную пластину), к которому крепится тензорезисторный датчик, фиксирующий степень механической деформации пластины. Датчик является звеном электрической цепи (резистор), сопротивление которого меняется при деформации гибкого элемента. В итоге в цепи возникает электрический импульс, величина которого пропорциональна массе загруженного в весовой бункер материала. Его значение нормируется преобразователем 11, после чего сигнал приходит в микропроцессорный контроллер, который управляет пускателями загрузки 12 и разгрузки 13 весового бункера. Величина сигнала непрерывно сравнивается с заданным значением. После набора дозы прекращается загрузка материала в весовой бункер и начинается его разгрузка.

За рубежом распространение получают оптические методы измерения массы и силы. Механические напряжения в волоконном световоде влияют на параметры распространяющегося по нему сигнала, например на величину потерь оптической мощности, характера поляризации либо скорости света. Это может быть использовано для оценки возникающих в волокнах напряжений. Оптические методы в наибольшей степени повышают точность, быстродействие и помехозащищенность устройств для измерения массы. Следует отметить, что значительные достижения в совершенствовании техники дозирования обусловлены также развитием систем управления. Вначале эти системы базировались на логических элементах, что обеспечивало их компактность и надежность. Впоследствии получили применение микросхемы средней степени интеграции, что привело к дальнейшей миниатюризации систем, снижению энергопотребления и повышению надежности. Появление специализированных микропроцессоров и их использование в системах управления процессом шихтоприготовления обусловило прорыв в этой области. Микропроцессорные системы выполняют контроль режимов дозирования, самодиагностику и автоматическую коррекцию системы, а также сопряжение с ЭВМ, которая осуществляет управление работой дозировочно-смесительной линии. На микропроцессор возлагаются регистрация документов, обработка данных автоматизированного анализа состава материалов, учет динамики дозирования, гибкое изменение массы устанавливаемой дозы, расчет технико-экономических показателей. Микропроцессорное управление делает еще более надежной и дешевой систему управления дозировочно-смесительной линией, упрощает обслуживание. Таким образом, внедрение новых систем управления и тензометрических датчиков позволило существенно упростить конструкцию весовых устройств, поскольку она не требует наличия рычажной системы измерительных головок и призм, является фактически бесходовой и, следовательно, пылезащитной. Современные весовые дозировочные комплексы обладают системами самоконтроля, обеспечивают автоматизированный учет массы тары, автоматически контролируют и регулируют точность дозирования, статистически обрабатывают результаты дозирования. Предусмотрен удобный и надежный ввод и вывод данных, возможность визуальной и документальной оценки результатов, сопряжение с внешними управляющими устройствами. Совершенствуется программное обеспечение процесса управления дозированием, повышается надежность и снижается стоимость систем управления.

|

||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 381; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.231.160 (0.009 с.) |

Для различных видов стекла допустимые отклонения по содержанию основных компонентов составляют 0,1–0,3% (по массе). Отклонения больше допустимых приводят к нестабильности варочных, выработочных и физико-химических свойств стекол и изделий из него. Известно, что до 60% брака в производстве изделий из стекла связано с неоднородностью химического состава шихты. Для достижения однородности стекломассы, сваренной из такой шихты, требуются дополнительные затраты топлива в период ее варки.

Для различных видов стекла допустимые отклонения по содержанию основных компонентов составляют 0,1–0,3% (по массе). Отклонения больше допустимых приводят к нестабильности варочных, выработочных и физико-химических свойств стекол и изделий из него. Известно, что до 60% брака в производстве изделий из стекла связано с неоднородностью химического состава шихты. Для достижения однородности стекломассы, сваренной из такой шихты, требуются дополнительные затраты топлива в период ее варки. Дозаторы с тензорезисторными датчиками обеспечивают высокую точность дозирования (погрешность менее 0,2%) при высоких производительности и надежности. Они способны обеспечить различные варианты компоновки дозировочно-смесительных линий при возможности разгрузки материалов либо на ленту конвейера, либо непосредственно в смеситель.

Дозаторы с тензорезисторными датчиками обеспечивают высокую точность дозирования (погрешность менее 0,2%) при высоких производительности и надежности. Они способны обеспечить различные варианты компоновки дозировочно-смесительных линий при возможности разгрузки материалов либо на ленту конвейера, либо непосредственно в смеситель.