Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Типы дозировочно-смесительных линий

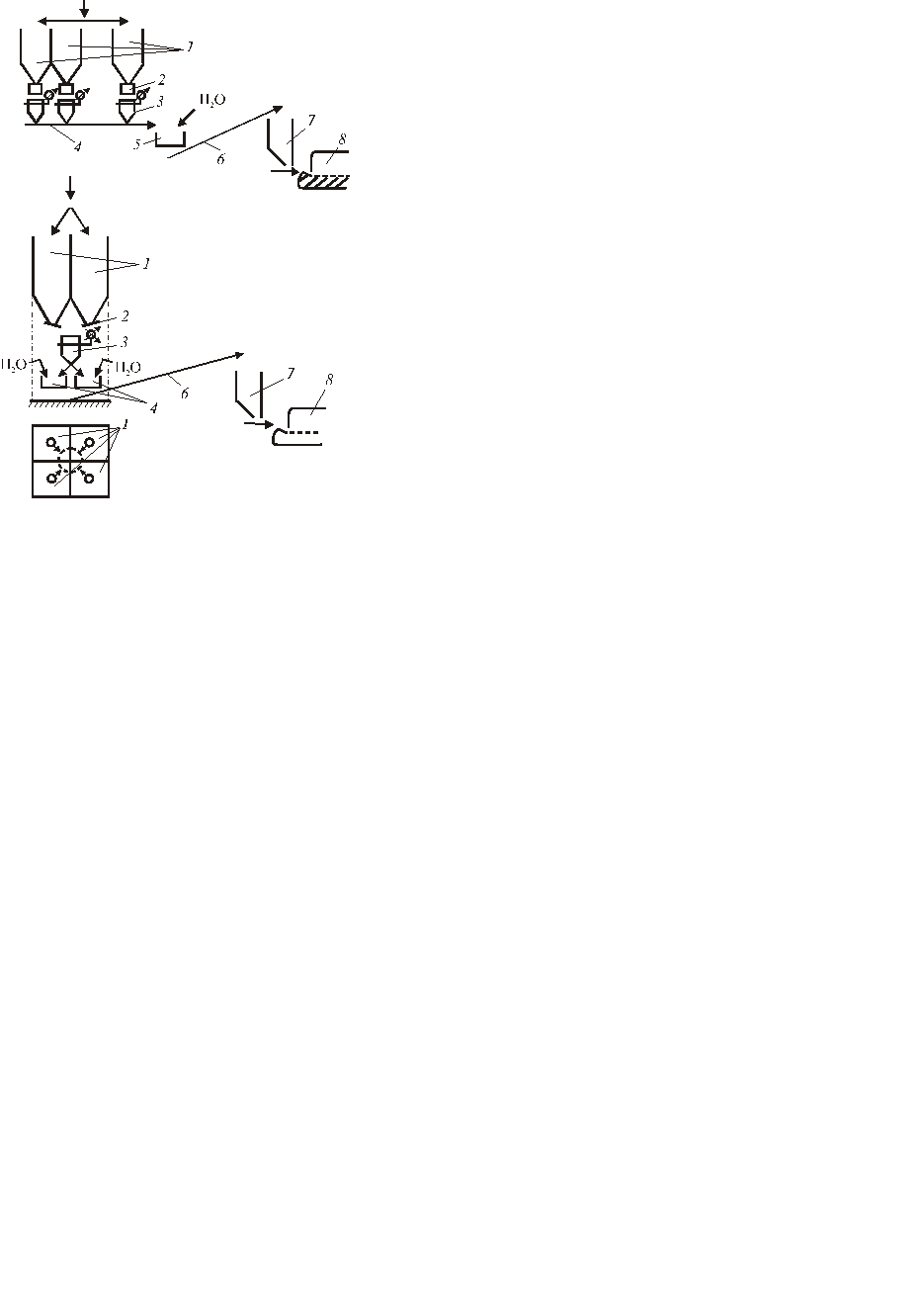

Работа современных дозировочно-смесительных линий (ДСП) может быть организована по следующим технологическим схемам: – линейная (горизонтальная) компоновка, при которой бункеры сырья располагаются в одну линию, а дозирование компонентов стекольной шихты осуществляется с помощью однокомпонентных тензометрических весовых дозаторов, работающих по принципу набора полной либо нескольких частичных доз, что обеспечивает снижение суммарной погрешности дозирования, а уменьшение габаритов дозаторов позволяет легко встраивать их в действующие ДСЛ (рис. 7.15, а). Использование ДСЛ с горизонтальной компоновкой обусловливает необходимость установки большого количества дозаторов, в пределе – под каждым бункером, требует длинных транспортных путей и, как следствие, больших производственных площадей. Преимущество подобных установок состоит в том, что возможно производство сразу

нескольких шихт по различным рецептам, а также большая производительность линий многокомпонентной шихты (200–400 т/сут). Горизонтальная компоновканового составного цеха чаще используется при перепрофилировании неработающих или недостроенных заводов по производству железобетонных изделий, а также других предприятий, имеющих производственные корпуса шириной 18–24 м, длиной 72–120 м и высотой до низа ферм 10,8–14,4 м. В корпусе с такими размерами можно разместить до четырех весовых линий общей производительностью 150–600 т шихты в сутки. Для обеспечения нормативного запаса соды, доломита и мела в этом случае иногда требуется дополнительное строительство силосных банок, а для хранения песка возможно использование склада инертных материалов. При малой производительности составного цеха (до 80–100 т/сут) более предпочтительна вертикальная компоновка ДСУ (башенные установки), что значительно сокращает транспортные пути, а, значит, уменьшает вероятность загрязнения сырья, а также снижает потребные производственные площади (рис. 7.15, б). Принцип башенной компоновки заключается в размещении по вертикали друг под другом бункеров (силосов) сырьевых компонентов стекольной шихты, одного-двух многокомпонентных тензометрических весовых дозаторов и смесителей. Повышение производительности подобных установок достигается за счет увеличения объема бункеров и высоты зданий (до 40 м). Башенные установки могут использоваться, например, в производстве парфюмерной или медицинской стеклотары.

Наиболее рациональным является третий тип компоновки технологического оборудования ДСЛ – вертикально-горизонтальный, что позволяет использовать различные варианты тензометрических дозаторов, располагаемых под расходными бункерами. Количество и объем бункеров определяется регламентируемым запасом сырья и количеством линий. Комбинированные ДСЛ оснащаются одним сборочным конвейером и несколькими многокомпонентными дозаторами, включая дозировочно-смесительный комплекс малых добавок.

Таким образом, при проектировании составных цехов следует учитывать ряд факторов и требований на технологические и архитектурно-строительные решения:

– необходимая производительность составного цеха; – химический состав стекла и рецепт шихты; – вид транспорта, поставляющего сырье (автомобильный, полувагоны, вагоны типа хоппер, железнодорожные цистерны и пр.); – форма поставки сырья (россыпью, в мешках, в бигбэгах и пр.); – качество поставляемого сырья (тип, марка, кондиционное или требует дополнительной обработки); – схемы возврата собственного и обработки привозного стеклобоя; – способ дозированной подачи шихты и боя в стекловаренную печь; – технологический запас для каждого вида сырья и необходимость в бункерах запаса шихты; – взаимное расположение составного цеха, железной дороги и цеха выработки изделий из стекла; – тип компоновки составного цеха (горизонтальная, вертикальная, вертикально-горизонтальная). При проектировании составного цеха мощностью 500–600 т шихты в сутки для варки бесцветного и цветного стекла целесообразно использование двух весовых линий с однокомпонентными тензометрическими весовыми дозаторами, расположенными под двумя рядами силосных банок. Отдозированные компоненты выгружаются на сборочный конвейер и поступают в соответствующие смесители для перемешивания. Дальнейшая подача шихты и дозирование стеклобоя для каждого рецепта осуществляются по самостоятельным транспортным линиям. При производстве 300–360 т в сутки шихты одного рецепта более рациональной является вертикально-горизонтальная компоновка составного цеха, оснащенного одним сборочным конвейером и несколькими многокомпонентными дозаторами, включая дозировочно-смесительный комплекс малых добавок. Следует отметить, что дозировочно-смесительные отделения, выполненные по вертикальной и вертикально-горизонтальной компоновке, в основном предназначены для работы с кондиционными сырьевыми материалами. Поэтому, чтобы минимизировать зависимость производства от перебоев, связанных с нерегулярностью поставки кондиционного сырья, составные цехи должны проектироваться совместно с отделениями по разгрузке, хранению и обработке сырьевых материалов стекольной шихты. Обработка в основном касается песка (сушка и просев), кускового доломита и известняка (дробление, сушка, помол), соды, хранящейся в мешках и бигбэгах (просев), селитры и поташа (протирка). Разгрузка и подача в производство материалов, поставляемых россыпью или навалом (песок, кусковой доломит, известняк), осуществляются с помощью грейферного крана, а затаренных компонентов – кран-балкой. Кондиционные материалы без предварительной обработки с помощью конвейеров, элеваторов или пневмотранспорта подаются при разгрузке вагонов либо автомобильного транспорта непосредственно в силосные банки.

7. 9. Особенности зарубежных технологий производства Заводы стекольной промышленности развитых зарубежных стран используют полностью подготовленное к составлению шихты сырье, которое в основном поступает на завод в упакованном виде. В результате на предприятиях имеются только дозировочно-смесительные отделения. Поскольку поставка сырья на заводы осуществляется ритмично, то отпадает необходимость в больших емкостях для хранения сырья. Часто для этих целей используют расходные бункера шихты над дозаторами. Если же применяют бункера хранения сырья, то, наоборот, их объем существенно увеличивается и может достигать 45 т.

В зарубежных цехах для создания оптимальных условий истечения материала из бункеров в дозаторы создается специальный профиль внутренней поверхности бункеров с учетом угла естественного откоса данного материала. Производится футеровка бункеров специальными сталями с полированной поверхностью. Перечисленные меры исключают зависание материала и обеспечивают его качественное дозирование. За рубежом при проектировании дозировочно-смесительных отделений широко используется пневмо- и вакуумтранспорт для переемещения сырья. Разработана технология пневмотранспорта в плотном слое материала, позволяющая транспортировать шихту и бой. Для повышения производительности весовой линии увеличивают массу разового отвеса шихты. Он составляет от 2 до 9 т, то есть в несколько раз выше, чем в отечественных смесителях. Для зарубежной технологии характерно использование более узких фракций зерен песка (0,1–0,4 мм), более крупных фракций доломита (до 3–5 мм), но с меньшим количеством пылевидной фракции (не более 10%), а также гранулированной (тяжелой) соды с размером зерна около 1 мм. Широко распространено в мировой практике использование боя как компонента шихты с хранением и дозированием его на весовой линии и смешиванием с шихтой в смесителях. Особенностью зарубежной технологии приготовления шихты является использование непрерывных влагомеров для непрерывного контроля влажности сырья (в первую очередь доломита и песка). Это позволяет с помощью ЭВМ учитывать естественную влажность песка при дозировании и вносить соответствующую корректировку в рецепт шихты. Стадия сушки сырья при этом исключается. Широкое распространение получают весы с тензометрическими датчиками, позволяющие фиксировать фактический отвес и с помощью ЭВМ рассчитывать отклонения от заданного рецепта. Распечатка отклонений в отвесах шихты передается на центральный пункт управления. Такая система позволяет отказаться от контрольных анализов шихты химическими методами. Анализ сырья проводится с помощью рентгеновских спектрометров, позволяющих получать полный анализ состава сырья за 10 мин, это сокращает численность обслуживающего персонала.

Существует много типов смесителей, из которых на стеклозаводах чаще всего применяют тарельчатый смеситель типа Эйриха и барабанный смеситель конусного типа Дрей-Смис. Наибольшее распространение в стекольной промышленности получили тарельчатые смесители. Основным их недостатком является наличие застойных зон, в которых шихта перемешивается менее интенсивно. Неплотности узла закрывания и открывания смесителя приводят к просыпанию материалов, что нарушает состав шихты. Вращающиеся барабаны имеют недостаток, состоящий в агрегации мелкодисперсных фракций при пересыпании материала, и налипании материала на стенки смесителя. Сложная система разгрузки увеличивает цикл смешения. В тарельчатых смесителях перемешивание происходит в кольцевом объеме чаши за счет кругового вращения подгребающих и смешивающих лопастей с самостоятельным одновременным вращением их относительно внутренней поверхности кольцевой чаши. Главный привод смесителя обеспечивает вращение траверсы, на которой укреплены две пары мешалок, две очистительные лопасти и подгребная лопасть около внутреннего стакана смесителя. Привод опирается на опорную плиту днища чаши. Траверса вращается относительно вертикальной оси со скоростью 20 об/мин, мешалки вращаются от самостоятельных приводов, расположенных в корпусе траверсы. Одна пара мешалок расположена вблизи боковой стены смесителя, другая пара смещена ближе к центру. Это обеспечивает перекрытие площади смесителя смешивающимися лопастями, то есть создание активной зоны перемешивания. В связи с трудностями равномерного распределения малых добавок в основном отвесе шихты иногда их предварительно смешивают отдельно, а затем вводят в основной отвес. Чаще всего эту операцию проводят с комбинацией красителей, а также с сульфатно-угольной смесью. В этом случае улучшаются условия восстановления сульфата натрия в процессе варки шихты. Увлажнение шихты производится на стадии ее смешивания. Его производят чаще всего путем объемного дозирования воды и подачи ее в смеситель с помощью разбрызгивающих устройств. Наиболее целесообразнее устанавливать в смесителе форсунки. Более прогрессивным является дозирование воды для увлажнения шихты с помощью центробежных насосов, включение и отключение которых производится автоматически. Точность дозирования – 0,5%. Существенными факторами, влияющими на качество стекольной шихты, являются очередность подачи сырьевых компонентов в смеситель и продолжительность их перемешивания. Для смесителей различных типов время перемешивания изменяется от 2,5 до 4 мин. Продолжительность перемешивания определяется эффективностью перемешивающего устройства, физико-механическими свойствами сырьевых материалов, последовательностью загрузки и увлажнения песка и других компонентов стекольной шихты. В соответствии с общепринятой методикой оптимальная циклограмма приготовления шихты предусматривает загрузку песка в смеситель и его увлажнение, а затем поочередную подачу соды, других комкующихся материалов и малых добавок, содержание которых в рецепте составляет доли процента (уголь, красители стекломассы и др.). Одновременно в смеситель можно подавать полевой шпат. Загрузка соды на увлажненный в смесителе песок позволяет обеспечить более качественное перемешивание и предотвратить ее комкование.

Влажность шихты рекомендуется поддерживать на уровне 4–5% (содовая шихта) и 4–7% (сульфатная шихта). Влага оказывает благоприятное воздействие на однородность шихты и повышает реакционную способность кварцевых зерен. Возможно увлажнение песка до подачи его в смеситель или непосредственное увлажнение шихты в смесителе. Предпочтительнее первый вариант, поскольку при этом влага равномерно распределяется вокруг зерен песка, образуя водяную пленку, в которой растворяется до 5% сода и сульфата. В результате кварцевые зерна покрываются тонким слоем щелочей, что ускоряет протекание реакций силикатообразования и фиксирует взаимное расположение частиц компонентов, препятствуя расслоению шихты. При увлажнении песка следует применять подогретую воду (50–60°С) и подавать ее в смеситель под давлением 0,3–0,4 МПа. В процессе приготовления шихты необходимо создавать условия, препятствующие образованию кристаллогидратов соды и сульфата натрия. Чтобы в шихте присутствовала капельно-жидкая влага, ее температура должна быть выше 35°С. Количество воды, идущей на увлажнение, распределяется так: 3,1% идет на неизбежное образование моногидрата соды и 1,5–2% – на обеспечение влаги в шихте в капельно-жидком состоянии.

|

||||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 471; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.67.26 (0.02 с.) |

Рис. 7.15. Варианты компоновки ДСЛ:

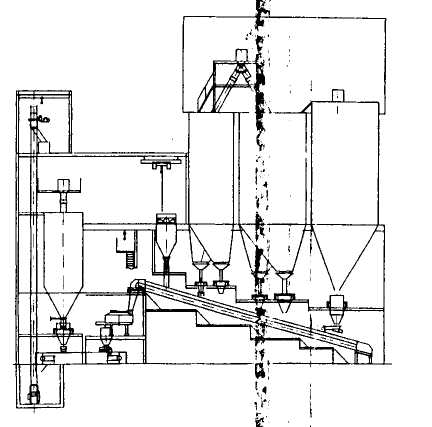

Рис. 7.15. Варианты компоновки ДСЛ:  Один из вариантов комбинированной компоновки оборудования ДСЛ представлен на рис. 7.16. Схема позволяет использовать как однокомпонентные, так и многокомпонентные тензометрические весовые дозаторы, расположенные под силосными банками, выполняющими роль расходных бункеров. Количество и вместимость силосов оп-

Один из вариантов комбинированной компоновки оборудования ДСЛ представлен на рис. 7.16. Схема позволяет использовать как однокомпонентные, так и многокомпонентные тензометрические весовые дозаторы, расположенные под силосными банками, выполняющими роль расходных бункеров. Количество и вместимость силосов оп-