Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

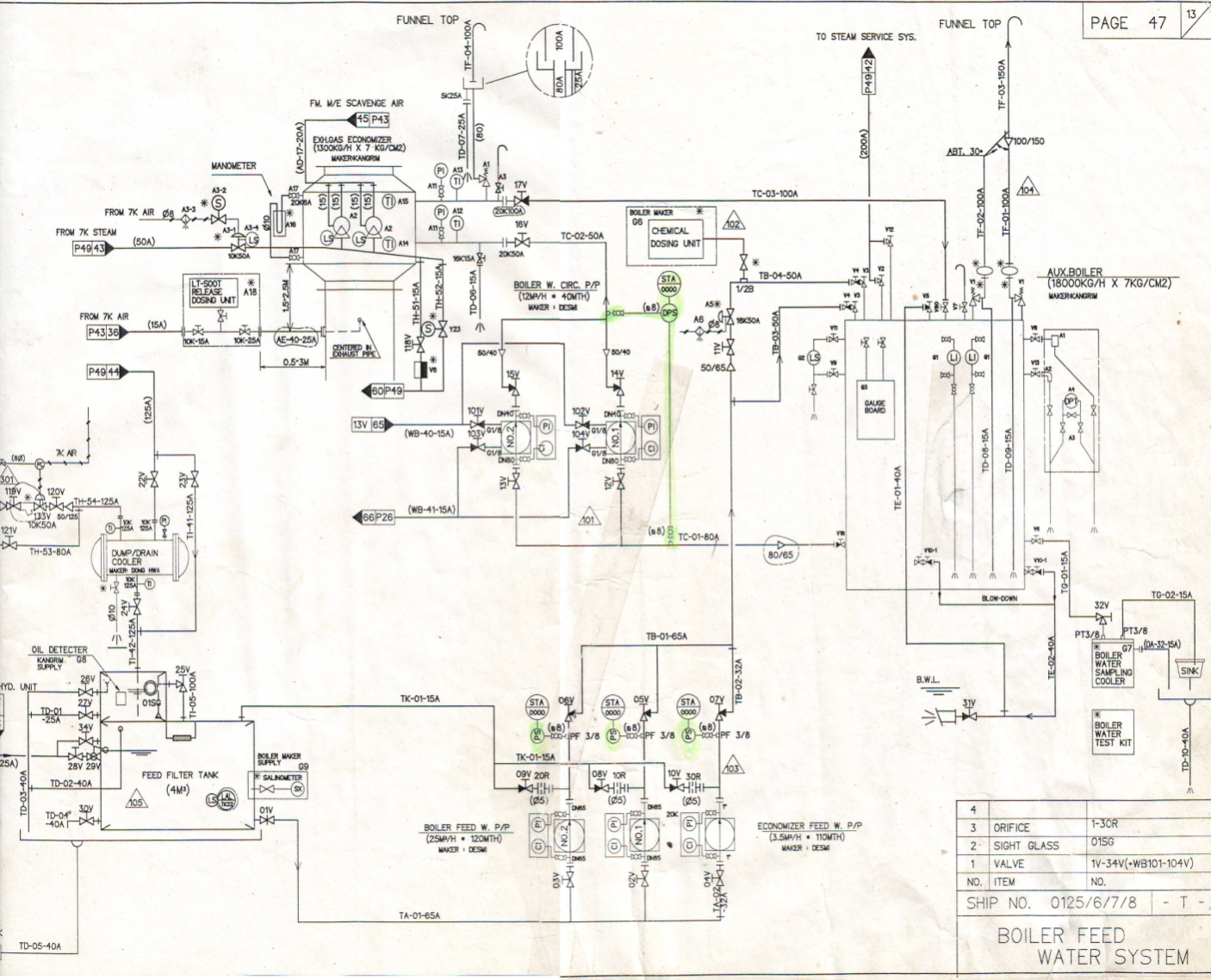

Система питательной воды котла.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

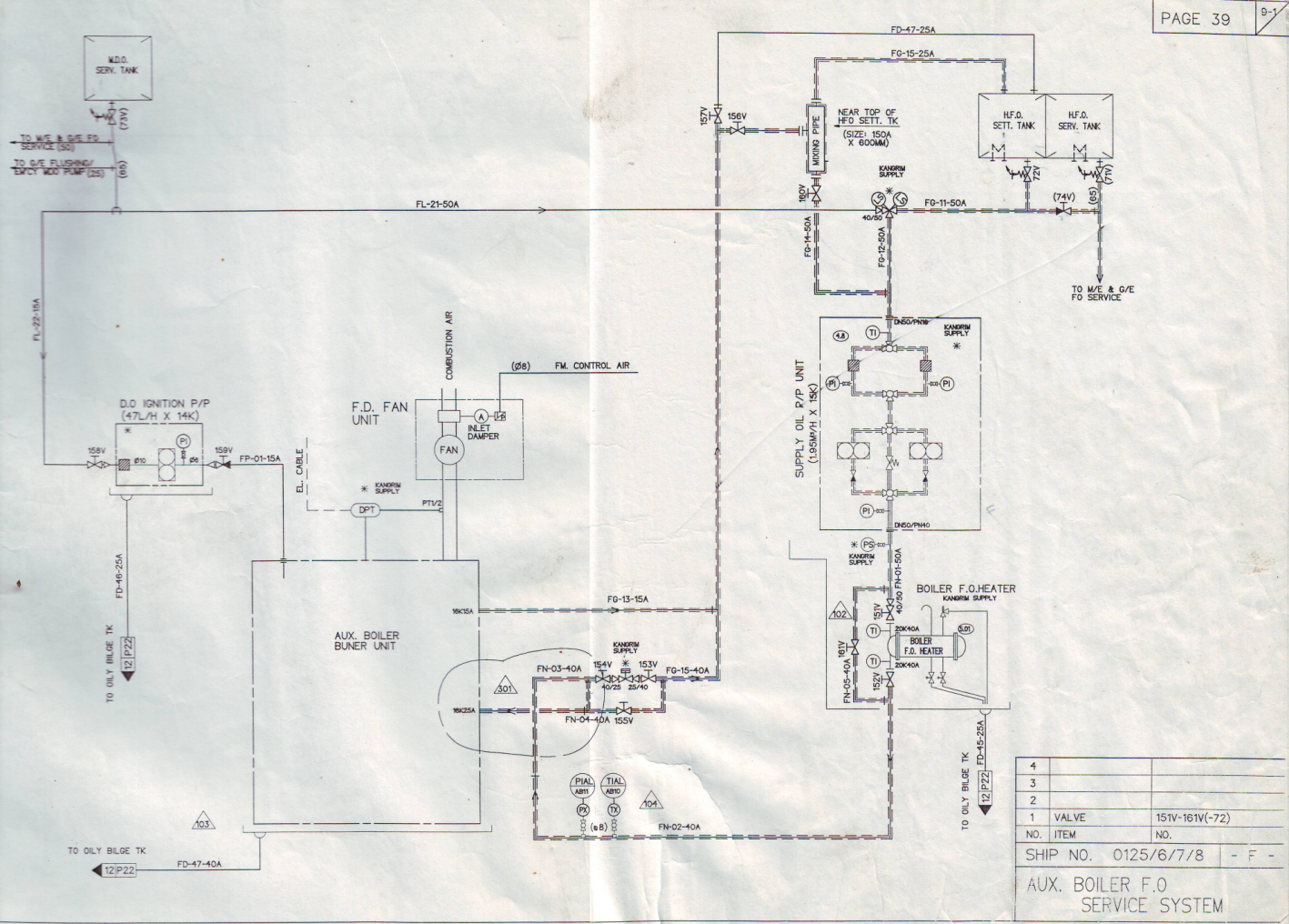

Топливная система:

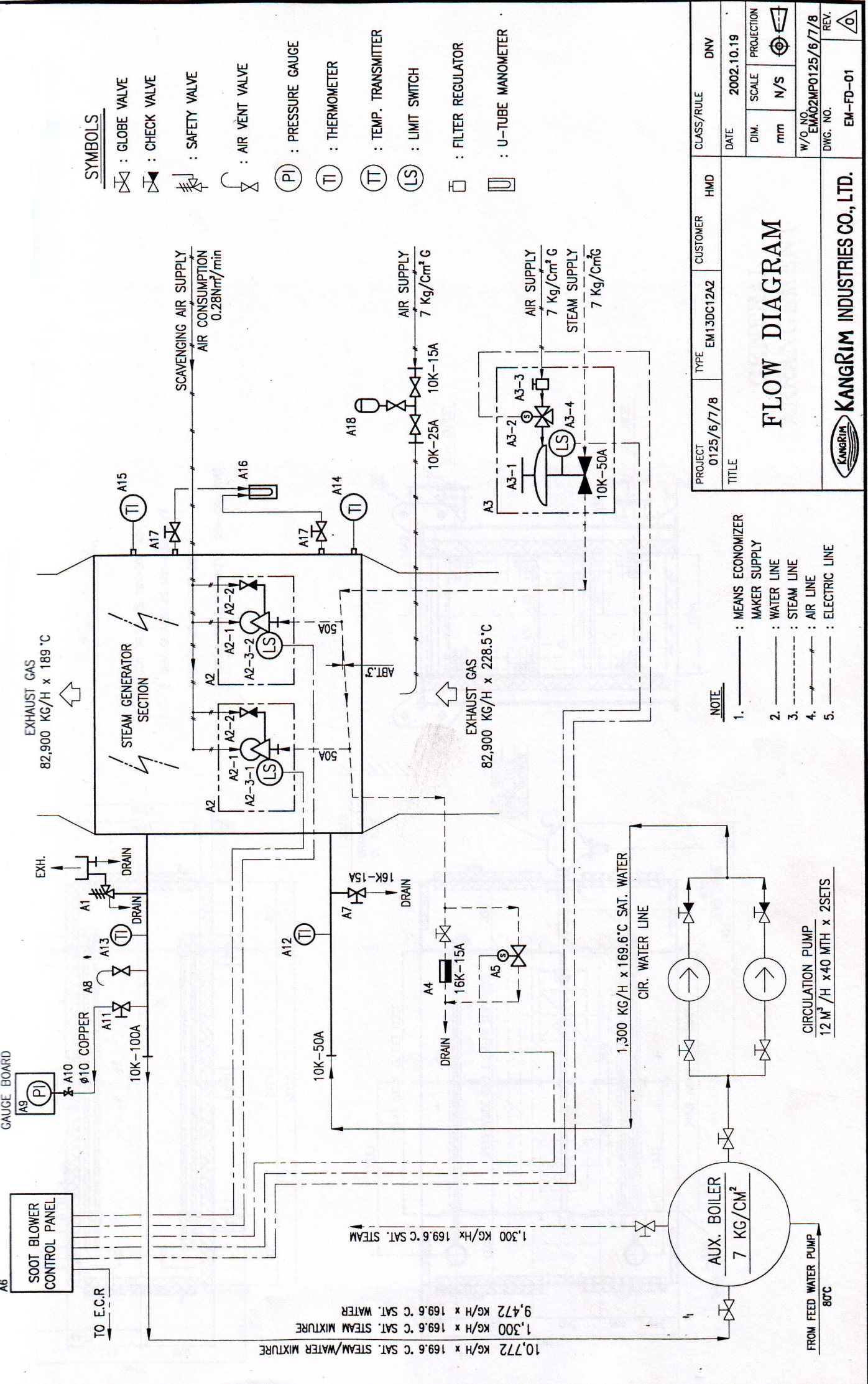

РАЗДЕЛ 17. УТИЛИЗАЦИОННЫЙ КОТЕЛ. Технические параметры: Производитель: HYUNDAI MIPO DOCKYARD CO., LTD. Тип EM13DC12A2 Номер 0125 Паропроизводительность 1300 кг/ч Рабочее давление 7 кг/см2 Температура питательной воды 80 ос Окружающая температура 45 ос Количество газа 82900 кг/ч Температура газа на входе 228.5ос Температура газа на выходе 189 ос

Котел предназначен для отбора тепла у выхлопных газов, и может работать как самостоятельно, так и вместе с паровым котлом. Он состоит из: пучка труб, корпуса и парового пространства. Котел газотрубный, сварной конструкции. Он устанавливается на твердый фундамент и крепится посредством болтов, расположенных в отверстиях ступни. Питательная вода поступает из водяных барабанов вспомогательных паровых котлов, при помощи циркуляционных насосов (12.6 м3/ч), а насыщенный пар поступает пароводяные коллекторы. Главные размерения утилизационного котла. · Длина – 3215 мм; · Ширина – 1946; · Высота – 2210; · Вес котла – 16,8 т. Сажеобдувка. Для того чтобы содержать высокую температурную производительность в котле, и избегать чрезмерные накопления сажи, котёл оборудован сажеобдувкой. Чтобы обеспечить большую эффективность сажеобдувки необходимо придерживаться следующим правилам: а) Давление в воздуходувке поддерживается среднее, а не высокое, т.к. важно держать его в течение поной сажеобдувки. b) Давление нужно снова поднять до первоначального уровня, перед следующей сажеобдувкой. с) Нагрузка ГД не должна превышать 75%, когда работает сажеобдувка. Мойка водой. Сажеобдувка эффективна только в случае неплотных сухих отложений сажи, поэтому время от времени применяется мойка котла водой. Она проводится, когда ГД остановлен. Мойка водой производится через люк камеры уходящих газов, расположенный в верхней части котла. Большие количества воды подаются во все труднодоступные уголки, мощный поток эффективно снижает количество отложений сажи. Места, где отложения очень крепкие, рекомендуется смочить 10-процентным раствором соды перед основной мойкой. Если при мойке применялась морская вода, необходимо тщательно промыть котел пресной водой, чтобы смыть коррозионно-активные соли. Пожар в утилькотле Пожар в утилькотле может иметь 2 стадии: 1-я --горение остатков сажи, переходящее (при определенных условиях)во вторую стадию—высокотемпературный пожар. Пожар 1-й стадии происходит, когда в котле имеются недогоревшие отложения и достаточное количество кислорода. Основной компонент этих отложений—сажа, однако, из-за неправильного процесса газораспределения, а также во время работы ГД на небольшой нагрузке и при пуске, в котле могут накапливаться частицы несгоревшего топлива, смазочных масел. Температура воспламенения этих отложений примерно 300-400 градусов, но при высоком содержании масел может снизиться вплоть до 150 градусов Цельсия. Это означает, что пожар может возникнуть даже после остановки ГД. Такой пожар не способен нанести ощутимый вред котлу. Не прерванный во время пожар 1-й стадии может перейти в пожар 2-й стадии, который, в свою очередь, бывает 2-х видов: а) водородный пожар. Он происходит в случае распада воды на водород и кислород. Такой пожар возникает, если температура превышает 1000 градусов. б) горение металла. Оно подразумевает процесс окисления металла при температурах намного превышающих 1100 градусов, при котором выделяется достаточное для поддержания такого горения количество тепла. В случае пожара: а) остановить ГД; б) оставить циркуляционный насос в работе; в) перекрыть все доступы воздуха в котел; г) не использовать сажеобдувку; д) потушить пожар судовыми средствами пожаротушения. При хорошо работающей установке любое возгорание в котле будет несущественным и немедленно предпринятые действия по тушению быстро его устранят, а циркулирующая в трубках котла вода будет существенно отбирать выделяющееся тепло.

Чистка котла.

Если питательная вода циркулирует должным образом, загрязнение водяной и паровой сторон котла будет минимальным. Чистка водяной поверхности труб производится вручную. Чистка газовой поверхности производится с помощью водяного копья, этот способ чистки довольно прост и весьма эффективен. Когда гл. двигатель остановлен - производим чистку котла:

1. Убедитесь, что гл. двигатель остановлен полностью. 2. Открыть инспекционный люк в корпусе котла. 3. Настроить давление моющей воды (4-7 кг/см2 ) 4. Расход воды не должен превышать 10 литров на 1 м2 греющей поверхности. 5. Моющее сопла копья направить перпендикулярно очищаемой поверхности, для обеспечения наилучшего качества чистки. 6. Когда один цикл чистки будет завершен, осмотреть греющие поверхности и при необходимости повторить чистку. Основные потребители пара: подогреватели топлива и масла, подогреватели бункеров, спутники, подогрев кают.

ГРУЗОВЫЕ НАСОСЫ. На т/х“Anichkov Bridge” установлены грузовые насосы фирмы FRAMO. В состав системы гидравлики входят два типа силовых агрегата: два электроприводных и три дизельприводных. В конструктивном отношении система гидравлики выполнена в виде замкнутой петли, в которой циркулирует масло под высоким давлением. От ее основной магистрали работают 12 грузовых насосов (ГН). Во избежание превышения их числа оборотов на линии подвода силового масла установлен клапан контроля давления масла. Гидравлические насосы силового масла аксиально-поршневого типа переменной производительности, обеспечиваемой путем изменения давления масла системы гидравлики через соответствующие регуляторы давления. Регулирование производительности насосов осуществляется путем изменения угла поворота шарнирного соединения. В процессе запуска гидравлического насоса его подвижная часть находится в положении максимального угла поворота, соответствующей максимальной производительности, в результате чего происходит увеличение давления масла в магистрали. Рост давления масла в главной магистрали обусловлен отсутствием расхода масла на потребители (в частности, ГН). При достижении давления, соответствующего уставки пропорционального клапана, последний открывается, и масло поступает на регулятор давления, который, в свою очередь, уменьшает угол поворота подвижной части насоса (производительности) до достижения равновесия между производительностью главного силового насоса и расходом масла на ГН. При увеличении расхода масла на них происходит незначительное понижение давления с последующим прекращением подачи масла на пропорциональный клапан. Далее начинается силовое воздействие масла управления на подвижную часть насоса, происходит увеличение угла ее поворота и, соответственно, возрастает подача масла. Этот процесс осуществляется до момента наступления баланса между расходом масла из системы гидравлики и подачей его обратно. При такой схеме количество масла, поступающее в систему от главных насосов гидравлик, будет равным расходу масла на ГН. Такие насосы подключены к главной силовой магистрали, а их управление осуществляется с панели управления ФРАМО, судового компьютера в ПУГО. Возможно управление и с местного поста с помощью ручного клапана, настроенного на максимальный проток масла, путем ограничения его подачи на гидромотор ГН и, таким образом, предохраняя ГН от превышения его числа оборотов (расход масла пропорционален числу оборотов и регулируется ступенчато). Регулирование числа оборотов погружного насоса осуществляется непосредственно клапаном управления на самом насосе. Режим повышенной производительности питательного масляного насоса (ПМН) используется с целью поддержания достаточного давления на всасывании главного насоса гидравлики при его пуске. Исходя из этого (перед запуском главного насоса гидравлики) один из ПМН должен находиться в работе, всего на судне три ПМН. Режим малой производительности (первая скорость) ПМН предназначен для: поддержания системы гидравлики под давлением; предотвращения попадания воздуха и груза в эту систему при ее бездействии. Исходя их этого, один из ПМН должен всегда находиться в рабочем состоянии (при неработающей системе гидравлики). В случае остановки ПМН (при неработающей системе гидравлики) срабатывает сигнализация по низкому давлению в возвратном трубопроводе (на всасывании главного насоса гидравлики). Пуск главного насосного агрегата (ГНА) осуществляется в любой последовательности. Однако в ограниченное время (в течение одного часа) рекомендуется производить не более четырех пусков одного ГНА. Возможны такие варианты: не более двух пусков последовательно один за другим, далее повтор (еще два пуска), но с перерывом в 15 минут между каждым последующим пуском. Процесс пуска ГНА контролируется с помощью программы логического контроля, включая и пуск его с пускателя электромотора. Во время пуска гидравлический насос разобщается от электронасоса на 10 секунд и от дизельного привода на 3 минуты. Основным требованием, предъявляемым к питательному насосу (применительно к системе ФРАМО), является поддержание необходимого (по условиям ТЭ) давления в ней с целью предотвращения: загрязнения масла системы гидравлики грузом через сальниковое уплотнение вала ГН; обводнения масла забортной (или пресной) водой через маслоохладитель. Перед пуском главного масляного насоса необходимо проверить: уровень масла в маслобаке системы; работоспособность насоса охлаждения масла гидравлики; вентилятор охлаждения агрегатов и дизельгенераторов; потенциометр уставки давления в системе, соответствующего положению минимальной подачи; ручные клапана управления ГН на предмет положения их на минимуме; степень продутости коффердамов ГН. Особое внимание при проведении пусковых операций главного агрегата необходимо обратить на следующие обстоятельства: не допускается работа системы гидравлики с давлением ниже 50 бар (при условии отрегулированности системы управления); давление в системе должно быть на 15-25 бар выше по сравнению с наибольшим давлением уставки на гидромотор насоса при температуре масла выше После окончания проведения грузовых операций вывод системы из действия осуществляется в такой последовательности: понижается давление до минимума; останавливаются главный силовой агрегат, насос охлаждения масла, вентилятор охлаждения агрегатов и дизельгенераторы. При этом питательный насос в автоматическом режиме переключается на первую скорость (сниженную производительность) через 10 минут после остановки агрегата (предусматривается вариант остановки вручную). Для обеспечения избыточного давления в системе один питательный насос постоянно должен находиться в действии. В период бездействия системы гидравлики основное назначение ТО заключается в поддержании избыточного давления в ней по отношению к статическому давлению высоты груза в танке. В противном случае (при попадании груза в систему гидравлики) может произойти смешивание его с маслом и выход из строя системы. При остановленной системе один питательный насос должен находиться в работоспособном состоянии с целью поддержания избыточного давления примерно 6 бар. При этом все клапана на возвратной линии гидравлики и перед ГН должны быть открытыми.

|

|||

|

Последнее изменение этой страницы: 2016-12-16; просмотров: 936; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.014 с.) |

РАЗДЕЛ 18.

РАЗДЕЛ 18. ; не допускается работа дизельприводного главного силового агрегата без нагрузки более 15 минут во избежание перегрева и, соответственно, увеличения объема работ по ТО; должна быть (при температуре масла ниже

; не допускается работа дизельприводного главного силового агрегата без нагрузки более 15 минут во избежание перегрева и, соответственно, увеличения объема работ по ТО; должна быть (при температуре масла ниже