Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оптимизация выбора оборудованияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Выбор оборудования в определенной мере предопределяется при оптимизации технологии упрочняющей обработки, поскольку стоимость его учитывается при нахождении технологической себестоимости. Из этого, в свою очередь, вытекает, что для решения оптимизационной задачи по выбору оборудования достаточно при определении технологической себестоимости взять разные варианты используемого оборудования, обеспечивающие выполнение принятой технологии. Например, при осуществлении цементации в камерных печах или шахтных печах. Проиллюстрируем решение задач оптимизации выбора упрочняющей технологии и оборудования на примере. Пример. Выбрать оптимальный вариант технологического процесса и оборудования для упрочняющей обработки коленчатых валов двигателя на специализированном участке цеха термической обработки с производительностью 64 ООО изделий в год. Уясняем задачу. Принимаем, что возможные варианты упрочняющей обработки уже определены при выборе материала. При этом исходили из того, что предел текучести должен быть более 700 МПа, а вязкость - не менее 50 Дж/см2. Оказалось, что всем требованиям и условиям предполагаемого производства отвечают следующие два варианта: Сталь 38ХМА, обеспечивающая получение требуемых свойств после улучшения (закалка 850 °С, отпуск 600 °С) и последующей поверхностной закалки ТВЧ, 880 °С на глубину 4,3-4,5 мм с отпуском 200 °С. Сталь 30Х2Н2МА, обеспечивающая получение требуемых свойств после улучшения (850 °С, отпуск 600 °С) и последующего азотирования (520/580 °С, 15/30 ч) на глубину 0,6 мм. Прежде всего выберем необходимое оборудование, имея в виду массовый характер производства. Применительно к упрочению сердцевины вала и в том и в другом случаях необходимы: закалочно-отпускной агрегат, очистная камера, правильный пресс. Поверхностная закалка будет проводиться на автоматизированной установке для закалки ТВЧ с вращающимся валом; последующий отпуск - в низкотемпературной электропечи. Для азотирования же будут использоваться шахтные электрические печи. С учетом этого по каждому варианту технологии определяем также потребные производственные площади (объем строительных сооружений). Далее рассчитываем капитальные затраты на оборудование и здания, стоимость материалов и энергоресурсов, амортизационные отчисления и, наконец, заработную плату. Результаты соответствующих расчетов в сопоставимых (условных) ценах представлены в табл. 10. Полученные данные показывают, что технологическая себестоимость обработки по варианту с применением поверхностной закалки ТВЧ значительно меньше, чем в случае обработки с применением азотирования. Естественно, что и себестоимость обработки одного вала по первому варианту (0,33) оказалась меньше, чем по второму (1,72).

Таблица 10. Экономические показатели конкурирующих вариантов технологии

Расчеты приведенных затрат также указывают на преимущество обработки с применением ТВЧ (0,346 вместо 1,76). Однако при этом не учитывалась разница в эксплуатационных издержках при использовании в изделиях коленчатых валов, обработанных по разным вариантам технологии. А она будет, поскольку коленчатые валы с упрочением азотированием вследствие большой твердости трущихся поверхностей обладают большой износостойкостью, а благоприятное расположение внутренних напряжений обусловливает повышение усталостной прочности. Эксплуатационная себестоимость в данном случае определяется затратами на замену вышедших из строя коленчатых валов на новые. Замена валов с поверхностным упрочнением ТВЧ будет чаще, а это связано с дополнительными расходами. Избыточная эксплуатационная себестоимость валов с обработкой ТВЧ включает в себя затраты на дополнительное число запасных валов, излишне расходуемые материалы, энергоресурсы, инструменты и заработную плату. Для определения эксплуатационной себестоимости надо воспользоваться опытными данными и соответствующими нормативами. Предположим, что долговечность валов с поверхностным упрочнением ТВЧ на 20% меньше. Следовательно, соответствующая составляющая избыточной себестоимости (в годовом исчислении) будет 29 547* 0,2 = 5909,4 усл. ед. По существующим нормативам, дополнительные затраты на материалы и энергоресурсы составляют 15%, а на инструменты - 10% от стоимости лишних валов, что повлечет за собой затраты на сумму 5909,4 0,25 = = 1477,4 усл. ед. Сумма же излишествующих затрат составит 7386,8 усл. ед.. Итак, сопоставимыми затратами для рассматриваемых вариантов технологических процессов (численными значениями целевой функции) будут: у варианта с поверхностным упрочнением ТВЧ 28550,8, а у варианта с поверхностным упрочнением азотированием 110 207 усл. ед. Ясно, что экономически значительно более выгодным (оптимальным) является вариант с поверхностным упрочнением ТВЧ. Он же в лучшую сторону отличается по экологичности. Его практическое осуществление не вызывает трудностей, поскольку выбрано штатное оборудование. Заметим, что это не означает преимущества упрочнения с использованием ТВЧ в любых условиях; картина может измениться, например, в случае мелкосерийного производства в связи с возрастанием капитальных затрат. А это, в свою очередь, означает, что характер производства также может оказывать влияние на выбор материала, и это надо учитывать при выборе последнего. Наряду с оптимизацией путем сравнительной оценки конкурирующих вариантов технологии в некоторых случаях, в частности при проектировании специализированных участков или цехов, может возникнуть необходимость структурной оптимизации набора однотипного оборудования, обеспечивающего заданную надежность (в данном случае безотказность) работы участка при минимально возможной его стоимости, т. е.

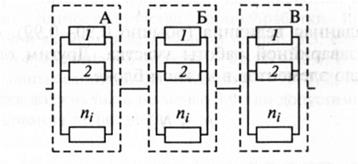

Поскольку это оптимизационная задача, уясним сначала ее суть. Прежде всего заметим, что неоднозначность количества устанавливаемого оборудования, а следовательно, и общая стоимость обусловливается различием надежности его разнотипных единиц и необходимостью в связи с этим резервирования. Предположим, на участке (в отделении) должно быть размещено оборудование, обеспечивающее термообработку каких-то деталей в определенной последовательности, например цементация с охлаждением на воздухе (блок А), поверхностная закалка с нагревом ТВЧ (блок Б) и низкотемпературный отпуск (блок В); структурная схема участка представлена на рис. 21. Надежность работы единицы оборудования (элементов)

Рис. 21. Структурная схема участка термической обработки в пределах одного блока одинаковая, но разная по блокам. Надо определить число единиц каждого из блоков, чтобы обеспечить требуемую надежность работы всего участка при минимальной его стоимости, т. е.

Рассмотрим простой случай, когда работоспособность блоков обеспечивается без резервирования. С учетом указанных условий надежность блока А при выражении ее через отказы элементов в соответствии с соотношением (16') будет

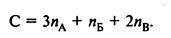

где Рj - безотказность работы элемента в блоке; (l – Рj) - вероятность отказа элемента; nj - число элементов. Аналогичными будут и выражения для блоков Б и В. Надежность же участка с учетом зависимости (15) можно записать:

Необходимость обеспечения требуемой надежности сформулируем в виде ограничений Р где Р* - заданная величина (обычно 0,90-0,99), отражающая важность безаварийной работы участка. Другим ограничением является число элементов в каждом блоке

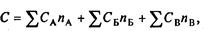

где Ni - число определяемое в зависимости от программы выпуска продукции. Наконец, стоимость участка можно выразить в виде суммы стоимостей отдельных элементов:

где СА, СБ, Св - стоимость элементов соответствующих блоков. Итак, необходимо найти натуральные числа ni минимизирующие стоимость оборудования на участке при ограничениях:

По постановке данная задача отличается от предыдущих, поскольку переменные могут быть только целыми числами, и, следовательно, это - задача целочисленного программирования. Задачи такого типа сложнее, и методы их решения существенно отличаются от методов решения задач с непрерывным изменением переменной величины. В данном случае конечность множества допустимых решений позволяет применить метод направленного перебора, т. е. пересмотр допустимых вариантов. Применительно к выбору оборудования такие задачи можно успешно решать с применением микрокалькуляторов, особенно если удастся рационализировать организацию счета. Можно также воспользоваться процедурой динамического программирования, позволяющей существенно сократить перебор. Проиллюстрируем это на примере. Пример. Определить набор оборудования, обеспечивающий минимальную стоимость участка термообработки применительно к структурной схеме, представленной на рис. 5.3, если надежность единицы оборудования в блоках: А - 0,8; Б - 0,6; В - 0,7; а стоимость в условных единицах соответственно - 3, 1,2; надежность работы участка должна быть не менее 0,9 при допустимом числе единиц оборудования не более 4 При этих условиях стоимость будет

Ограничения же моно записать:

Используем уже упоминавшуюся процедуру динамического программирования. Исходные данные и результаты вычисления надежности и стоимости применительно ко всем возможным комбинациям элементов приведены в табл.11. Отбрасываем варианты с надежностью меньше чем 0,9 (1 - А, 1 - Б, 2 - Б, 1 - В), поскольку остальные сомножители не могут превзойти единицу и, следовательно, произведение не может быть больше 0,9. Далее проводим последовательное рассмотрение возможных комбинаций с конца, начиная с последнего блока. Оставшиеся три позиции графы В компонуем с допустимыми позициями графы Б (3Б - 2В, 3Б - ЗВ, 3Б - 4В и 4Б - 2В, 4Б - 3В, 4Б - 4В); результаты соответствующих расчетов сводим в табл. 12. Таблица 11

Таблица 12. Надежность и стоимость возможных вариантов с элементами блока Б и В

Из полученных данных по уже указанным причинам опять удаляем варианты с надежностью меньше чем 0,9 (3Б - 2В, 4Б - 2В); удаляем также вариант 3Б - 4В как заведомо неоптимальный, поскольку вариант 4Б - 3В при меньшей стоимости (10 < 11) обладает большей надежностью (0,9481 > 0,9284). Теперь рассмотрим оставшиеся позиции в комбинации с допустимыми позициями блока А. Результаты соответствующих расчетов представлены в табл. 13. Опять-таки отбрасываем вариант с надежностью менее 0,9 (2А - 3Б - 3В). Из оставшихся вариантов, имеющих надежность более 0,9, выбираем варианты с минимальной стоимостью. Это вариант 2А - 4Б - 3В. Итак, оптимальным будет вариант, при котором на участке установлены две цементационные установки, четыре установки ТВЧ и три установки низкого отпуска. Таблица 13. Надежность и стоимость оставшихся возможных вариантов

ЛЕКЦИЯ 14 Оптимизация выбора систем Управления качеством и Методов контроля материалов

Применительно к машиностроению понятие «качество» относится к продуктам и изделиям. В обыденной жизни - это степень полезности соответствующего объекта, пригодности его для нужных целей. Согласно ГОСТ 15467-79 под качеством продукции понимается совокупность свойств, обусловливающих пригодность продукции удовлетворять определенные потребности в соответствии с ее назначением; в условиях рыночной экономики в это понятие надо включить и конкурентоспособность, возможность сбыта. Качество изделий машиностроения закладывается при разработке, обеспечивается в производстве и поддерживается при эксплуатации (употреблении). В данном случае вопросы качества будут рассматриваться применительно к материалам, используемым в изделиях машиностроения. Решающим в обеспечении качества изделий при проектировании является выбор материала и определение упрочняющей обработки, о чем шла речь в предыдущих разделах. Здесь же имеется в виду рассмотрение вопросов выбора систем обеспечения качества и методов контроля материалов в заготовках и деталях в процессе производства изделий. В соответствии со сказанным под качеством материала понимается совокупность свойств, обусловливающих его пригодность для изготовления продукции. Несоответствие материала каким-либо из установленных требований называют погрешностями; они могут привести к неисправностям и (или) эксплуатационным отказам изделий, в связи с чем должны выявляться в процессе производства. Погрешности выявляются путем испытаний и технологического контроля. Испытаниями называют экспериментальное определение количественных и (или) качественных характеристик свойств объектов; они проводится на единичных экземплярах продукции, макетах, образцах (пробах). Технический контроль - это проверка соответствия объекта установленным техническим требованиям. Средствами контроля считаются технические устройства, вещества и (или) материалы, необходимые для контроля (ГОСТ 16504-91). Процесс обеспечения качества в целом и контроля в частности, можно рассматривать как систему с большим количеством входных и выходных параметров. Сущность его сводится к измерению фактических значений функций отклика или факторов (Xiфр), сравнению их с требуемым (заданным) значением (Xiтр) при этом отклонение Xiфр -Xiтр = АХ должно находится в пределах допуска 8, т. е.

Применительно к конкретной технологической операции можно получить распределение соответствующих параметров; оно и характеризует распределение погрешностей производства. Погрешности параметров качества и стабильность этих параметров являются основным показателем качества технологического процесса. Математическое описание взаимодействия (взаимного влияния) технологических факторов и параметров качества изделия представляет собой стохастическую модель технологического процесса, с помощью которой можно решать вопросы оценки как влияния различных факторов на точность и стабильность технологического процесса, так и стабильности работы оборудования, рационального уровня его настройки. Проведение соответствующих работ по обеспечению качества, вместе с тем, связано с определенными затратами (зарплата, стоимость технических средств, их ремонта и пр.). Естественно, что имеется какое-то рациональное соотношение между затратами и достигаемым при этом эффектом; следовательно, существует оптимальное решение. Как составную часть такого решения можно рассматривать и оценку экономической эффективности применения контроля. В связи с изложенным ниже будут рассматриваться не методы контроля, а методы структурной оптимизации систем и средств контроля, применяемых при осуществлении упрочняющих технологий. Применительно к проблеме обеспечения качества материалов в заготовках и деталях характерными являются два типа, различающихся по постановке оптимизационных задач.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 583; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.214.226 (0.009 с.) |

(31)

(31)