Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Постановка задачи оптимизацииСодержание книги

Поиск на нашем сайте

Для эффективного управления режимами параллельно работающих турбоагрегатов необходимо знать их энергетические характеристики, которые представляют собой зависимости объемов потребления пара от объемов выработки электрической и тепловой энергии, а также режимных факторов. Постановку задачи оптимизации сформулируем для нормированных величин. Целью задачи оптимизации является минимизация потребления пара

где

где

Для записи выражения (9.1) использовалось правило суммирования нормированных величин. Если для абсолютных величин Решение задачи оптимизации Для указанной задачи существуют следующие ограничения: 1) на потребление пара турбиной, исходя из следующих областей границы нормативной паровой характеристики: – первая граница (режим с нулевым теплофикационным отбором)

– вторая граница (ограничение на максимальный расход в конденсатор)

где С учетом (9.2) ограничения (9.3), (9.4) на потребление пара турбиной выражаются следующими соотношениями: – первая граница

– вторая граница

2) на выработку электрической энергии

где

где

где 3) на расход пара теплофикационного отбора

где 4) на тепловую нагрузку

где

где

Данную задачу также можно решать с учетом поправок. В этом случае соотношения (8.2)-(8.4) соответственно будут иметь вид

где

На вводимые поправки существуют следующие ограничения

где

На основе приведенных соотношений была разработана программа оптимальной нагрузки параллельно работающих турбоагрегатов по данным эксплуатации по критерию минимума потребления пара блоком турбин.

Программа «ТГ-ПАР» Моделирование оптимизации нагрузки параллельно работающих турбоагрегатов по данным эксплуатации турбин осуществляется при помощи разработанной программы «ТГ-ПАР». Эта программа рассчитывает необходимые значения параметров для построения энергетических характеристик по заданным параметрам турбогенератора. При постоянной выработке электрической и тепловой мощности, изменяя давление в отборах и температуру свежего пара, можно рассчитать изменения расхода свежего пара и тепла на турбину. Использование программы упрощает расчет режимов турбины по нормативным энергетическим характеристикам.

Искомые параметры рассчитываются на основе нормативных диаграмм для каждой турбины. Так как турбины находятся в эксплуатации длительное время, реальные параметры турбин отличаются от номинальных. Для этого в программе введены расчеты поправок на условия эксплуатации. Рассмотрим пример расчета коэффициентов влияния режимных параметров турбины на объемы потребления пара и тепла. В качестве расчетного объекта рассмотрим блок турбогенераторов ТЭЦ ОАО «ММК». На первом шаге расчетов задаем приращение отклонению давления пара на входе турбины, при неизменной электрической и тепловой нагрузке турбин, приведенной в табл. 8.1.

Таблица 8.1 Значения электрической и тепловой нагрузок турбин

С помощью программы «ТГ-ПАР» рассчитываются значения расхода свежего пара

где

После этого с помощью программы «Регрессия» надстройки «Пакет анализа» в Excel определяются зависимости

где

В расчетном примере значения

Таблица 8.2 Значения

Аналогично для нахождения коэффициента влияния по температуре свежего пара задаются различные значения отклонения температуры свежего пара от номинального значения. С использованием программы «ТГ-ПАР» определяются

где

Повторяя указанную процедуру для всех параметров, в результате будет построена расчетная зависимость потребления тепла турбиной

Значения Таблица 8.3 Значения коэффициентов влияния для каждой турбины

Фактическую зависимость потребления тепла турбиной по данным эксплуатации представим в аналогичном виде

здесь неизвестная величина

где

далее значение отклонения усредняется

В среднем величина

отклонения представлены в таблице 8.4.

Таблица 8.4 Величина отклонений потребления тепла за счет отклонения режимных параметров

Приведенный пример показывает, что с использованием разработанной программы «ТГ-ПАР», можно без особых сложностей выполнить расчеты необходимых значений для таблиц отчета по тепловой экономичности турбин электрических станций.

Пример работы программы Программа расчета оптимального использования пара представлена на рис. 8.1. В этой программе могут использоваться как новые данные турбоагрегатов, так и архивные данные. При нажатии кнопки данные всплывает окно (рис. 8.2)

Рис. 8.2. Окно ввода даты и времени

В это окно вводим дату в формате «01.02.2005» и время, «01:00-02:00», если дата и время совпадают с уже введенными и сохраненными в базе данных, то в таблице «Расчет потребления свежего пара турбогенераторами, D0 т/ч» выводятся значения за этот промежуток времени. Если же такие данные не были введены, то нужно записать их вручную (рис. 8.3).

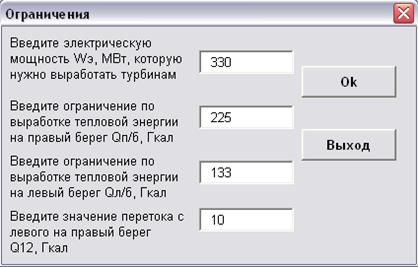

Рис. 8.3. Окно ввода данных При этом данные записываются в ту же основную таблицу. Если необходимо исправить значение, это можно сделать в самой таблице и нажать кнопку «Пересчет». Расчетные значения исправит сама программа. Далее нужно записать ограничения на параметры режимов турбогенераторов (рис. 8.4), либо оставить значения в этой таблице такими, какие они были.

Рис. 8.4. Ограничения на параметры режимов турбогенераторов Нажимаем кнопку «Оптимизация» (рис. 8.4).

Рис. 8.5. Окно ввода ограничений по выработке тепловой и электрической энергии

В окно на рис. 8.5. нужно внести необходимые значения электрической мощности, тепловой энергии отданной, на правый берег и на левый, а также значение перетока. После нажатия «Оk» появляется окно, приведенное на рис. 9.6.

Рис. 8.6. Окно подтверждения нахождения решения В таблице «Решение задачи оптимизации» (рис. 8.7) выдаются оптимальные параметры турбоагрегата. А в таблице «Расчет потребления пара» показываются исходное и оптимальное суммарные значения потребления свежего пара (рис. 8.7).

Особенность приведенного алгоритма решения задачи оптимизации заключается в том, что на его основе можно решить задачу оптимизации нагрузки параллельно работающих турбоагрегатов при неполных исходных данных эксплуатации с учетом нормативных энергетических характеристик турбин. Практическое применение разработанной программы оптимизации нагрузки параллельно работающих турбоагрегатов «ТГ-ПАР» показало на конкретном примере, что с ее помощью можно снизить потребление свежего пара до 11%. 9. Автоматизированная информационная система мониторинга остаточного ресурса энергетического оборудования[30] В настоящее время на многих электрических станциях промышленных предприятий сложились условия, при которых по многим позициям оборудования сроки эксплуатации значительно превышают парковый ресурс. Для такого оборудования существующие подходы к оценке ресурса и планированию ремонтных работ являются неэффективными и требуют существенной доработки. Так, согласно существующей отраслевой системе технической диагностики и планово-предупредительных ремонтов контроль металла энергоагрегатов осуществляется в периоды капитальных ремонтов, проводимых в соответствии с нормативами через 4-5 лет. Однако для энергооборудования, выработавшего свой парковый ресурс, существующий плановый подход является малоэффективным. В данном случае целесообразным является проведение ремонтов по фактическому состоянию оборудования, определяемому на основании контроля диагностических показателей эксплуатации и металлоконструкций.

Методы, объем и периодичность контроля при диагностике состояния металла выбираются таким образом, чтобы обеспечить высокую надежность эксплуатации всех узлов энергооборудования. Накопленный опыт оценки состояния элементов энергооборудования и порядок продления их ресурса после длительной эксплуатации показывает[31], что при наработке, превышающей проектную более чем в 2 раза, должны быть выполнены специальные ресурсные исследования, измерения и расчеты. По результатам этих исследований устанавливается индивидуальный ресурс элемента энергооборудования, т.е. максимальное приближение к предельному состоянию оборудования при сохранении требований к его надежности. Из сказанного следует, что центральными проблемами обеспечения надежности и живучести стареющего оборудования являются проблема прогнозирования индивидуального ресурса оборудования и проблема гибкого планирования ремонтных работ. Решение этих проблем открывает дополнительные пути для получения экономического эффекта, позволяет предупреждать возможные отказы и непредвиденные достижения предельных состояний, более правильно планировать режимы эксплуатации, профилактические мероприятия и снабжение запасными частями. Более того, переход к индивидуальному прогнозированию ведет к увеличению среднего ресурса оборудования, поскольку уменьшает долю агрегатов, преждевременно снимаемых для ремонта, и открывает путь для обоснованного выбора оптимального срока эксплуатации. В ряде случаев рентабельная эксплуатация может быть продолжена в условиях сниженных нагрузок. Поэтому можно рассматривать прогнозирование индивидуального остаточного ресурса как своего рода систему управления процессом эксплуатации и технического обслуживания.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 294; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.155.48 (0.014 с.) |

, (8.1)

, (8.1) ,

,  – соответственно средняя и максимальная величина пара, потребляемого турбинами;

– соответственно средняя и максимальная величина пара, потребляемого турбинами; – общее расчетное потребление пара блоком турбин;

– общее расчетное потребление пара блоком турбин; – расчетное значение потребление пара i -ой турбиной, которое определяется на основе следующего соотношения

– расчетное значение потребление пара i -ой турбиной, которое определяется на основе следующего соотношения , (8.2)

, (8.2) – неизвестные коэффициенты зависимости;

– неизвестные коэффициенты зависимости; – текущее значение электрической энергии, вырабатываемое i -ой турбиной;

– текущее значение электрической энергии, вырабатываемое i -ой турбиной; – текущее значение расхода пара на теплофикацию для i -ой турбины.

– текущее значение расхода пара на теплофикацию для i -ой турбины. , то для нормированных

, то для нормированных  , где

, где  – нормированная величина

– нормированная величина  ;

;  – нормированная величина

– нормированная величина  .

. , (8.3)

, (8.3) , (8.4)

, (8.4) ,

,  ,

,  ,

,  – коэффициенты, определяющие границы.

– коэффициенты, определяющие границы. ,

, .

. ,

, – заданное значение электрической энергии, которое необходимо выработать блоком турбин;

– заданное значение электрической энергии, которое необходимо выработать блоком турбин; – общая выработка электрической энергии блоком турбин, которая определяется из следующего соотношения

– общая выработка электрической энергии блоком турбин, которая определяется из следующего соотношения ,

, ,

, – максимально возможная выработка электроэнергии i -ой турбиной, которая определяется по нормативной паровой характеристике.

– максимально возможная выработка электроэнергии i -ой турбиной, которая определяется по нормативной паровой характеристике. ,

, ,

,  – соответственно максимально и минимально возможные расходы пара теплофикационного отбора.

– соответственно максимально и минимально возможные расходы пара теплофикационного отбора. ,

, – общая тепловая нагрузка блока турбин, которую необходимо выработать;

– общая тепловая нагрузка блока турбин, которую необходимо выработать; – расчетная тепловая нагрузка блока турбин, которая определяется из следующего соотношения

– расчетная тепловая нагрузка блока турбин, которая определяется из следующего соотношения ,

, – неизвестные коэффициенты зависимости;

– неизвестные коэффициенты зависимости; – расчетная величина, определяемая по следующему соотношению

– расчетная величина, определяемая по следующему соотношению .

. ,

, ,

, ,

, – нормированная величина отклонения давления свежего пара от его нормативного значения;

– нормированная величина отклонения давления свежего пара от его нормативного значения; – нормированная величина отклонения температуры свежего пара от его нормативного значения;

– нормированная величина отклонения температуры свежего пара от его нормативного значения; – нормированная величина отклонения давления пара в теплофикационном отборе от его нормативного значения;

– нормированная величина отклонения давления пара в теплофикационном отборе от его нормативного значения; – нормированная величина отклонения давления пара в конденсационном отборе от его нормативного значения.

– нормированная величина отклонения давления пара в конденсационном отборе от его нормативного значения. ,

, ,

,  – соответственно максимальная и минимальная нормированная величина отклонения давления свежего пара от его нормативного значения;

– соответственно максимальная и минимальная нормированная величина отклонения давления свежего пара от его нормативного значения; ,

, ,

,  – соответственно максимальная и минимальная нормированная величина отклонения температуры свежего пара от его нормативного значения;

– соответственно максимальная и минимальная нормированная величина отклонения температуры свежего пара от его нормативного значения; ,

, ,

,  – соответственно максимальная и минимальная нормированная величина отклонения давления пара в теплофикационном отборе от его нормативного значения;

– соответственно максимальная и минимальная нормированная величина отклонения давления пара в теплофикационном отборе от его нормативного значения; ,

, ,

,  – соответственно максимальная и минимальная нормированная величина отклонения давления пара в конденсационном отборе от его нормативного значения.

– соответственно максимальная и минимальная нормированная величина отклонения давления пара в конденсационном отборе от его нормативного значения. , т/ч на турбину. Далее рассчитывается потребления тепла на турбину

, т/ч на турбину. Далее рассчитывается потребления тепла на турбину  , Гкал/ч, по формуле

, Гкал/ч, по формуле ,

, – энтальпия пара, ккал/кг;

– энтальпия пара, ккал/кг; – энтальпия питательной воды, ккал/кг.

– энтальпия питательной воды, ккал/кг. ,

, – коэффициент влияния по давлению свежего пара, Гкал/(ч∙ати);

– коэффициент влияния по давлению свежего пара, Гкал/(ч∙ати); – фактическое значение давления свежего пара, ати;

– фактическое значение давления свежего пара, ати; – номинальное значение давления свежего пара, ати.

– номинальное значение давления свежего пара, ати. для каждой турбины приведено в таблице 8.2.

для каждой турбины приведено в таблице 8.2. для каждой турбины

для каждой турбины ,

, – коэффициент влияния по температуре свежего пара, Гкал/(ч∙°С);

– коэффициент влияния по температуре свежего пара, Гкал/(ч∙°С); – фактическое значение температуры свежего пара, °С;

– фактическое значение температуры свежего пара, °С; – номинальное значение температуры свежего пара, °С.

– номинальное значение температуры свежего пара, °С. .

. ,

,  ,

,  для каждой турбины приведены в таблице 8.3.

для каждой турбины приведены в таблице 8.3. ,

, – фактическое потребление тепла в номинальном режиме, Гкал/ч.

– фактическое потребление тепла в номинальном режиме, Гкал/ч. ,

, – номер наблюдения за турбиной. Отсюда следует, что в номинальном режиме фактическое наблюдение тепла определяется формулой

– номер наблюдения за турбиной. Отсюда следует, что в номинальном режиме фактическое наблюдение тепла определяется формулой ,

, .

. – прочие резервы, составила 21 тонну, что говорит о значительном отклонении параметров режимов работы турбин ТЭЦ от нормативных значений. В этой связи представляет интерес определить величину отклонений потребления тепла за счет отклонения режимных параметров

– прочие резервы, составила 21 тонну, что говорит о значительном отклонении параметров режимов работы турбин ТЭЦ от нормативных значений. В этой связи представляет интерес определить величину отклонений потребления тепла за счет отклонения режимных параметров ,

,