Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные принципы построения регулятора теплового режимаСодержание книги

Поиск на нашем сайте

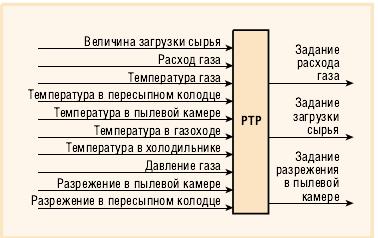

Главным в работе регулятора теплового режима (рис. 13.1) является принцип внесения минимальных возмущений в ход технологического процесса. Регулятор постоянно рассчитывает значение загрузки в текущий момент, необходимое для оптимального управления технологическим процессом. Под оптимальным управлением понимается изменение загрузки сырого магнезита настолько, насколько это необходимо для удержания хода технологического процесса в заданных границах, без перегрузки или недогрузки печи. Необходимое воздействие на печь достигается путем управления загрузкой таким образом, что среднее значение загрузки, в конечном итоге определяющее ход технологического процесса, остается величиной практически постоянной в промежутке времени, сравнимом с общим временем движения материала в печи.

Рис. 13.1. Регулятор теплового режима Классификация параметров регулирования Все параметры регулятора теплового режима (РТР) – и расчётные, и измеряемые – делятся на три основные группы: - параметры, определяющие динамику печи, изменение и регулирование режима; - параметры, определяющие статику печи, стабилизацию режима; - параметры, определяющие характеристики системы печь-регулятор. На динамику печи влияют следующие параметры: - текущая температура отходящих газов в газоходе; - текущая температура отходящих газов в пылевой камере; - текущая величина загрузки сырого магнезита; - скорость изменения температуры в пылевой камере за пять секунд; - ускорение изменения температуры в пылевой камере за пять секунд; - значение прогнозируемой температуры в пылевой камере; - заданная величина загрузки сырого магнезита; - средняя скорость изменения температуры в пылевой камере; - заданная скорость изменения температуры в пылевой камере; - скорость изменения температуры в газоходе за пять секунд; - значение прогнозируемой температуры в газоходе; - разность температур в газоходе и в пылевой камере. На статику печи оказывают влияние следующие параметры: - разность текущей и заданной температур отходящих газов в пылевой камере; - температура термопары в пересыпном колодце; - температура материала на выходе из холодильника; - средняя величина загрузки сырого магнезита за пять минут; - средняя температура в пылевой камере за три часа; - средняя температура в пересыпном колодце за шесть часов; - средняя величина загрузки сырого магнезита за час; - заданная температура в пересыпном колодце; - заданная температура в пылевой камере. Характеристику системы печь-регулятор определяют, в числе прочих, следующие параметры: - значение температуры в пылевой камере, полученное в предыдущем цикле измерения; - значение коэффициента существенных изменений; - положение исполнительного механизма при загрузке сырого магнезита; - ограничение минимума задания температуры в пылевой камере; - средняя разность заданной и текущей величин загрузки сырого магнезита; - положение ключа включения ограничения задания температуры в пересыпном колодце; - коэффициент передачи регулятора теплового режима; - среднее значение коэффициента адаптации; - коэффициент передачи дозатора (код/загрузка); - положение ключа включения регулятора загрузки; - величина тока контроля работы тиристорного блока управления загрузкой; - код, определяющий величину тока, выдаваемого на тиристорный блок управления загрузкой; - задание поддерживаемой регулятором величины загрузки; - задание положения исполнительного механизма. Вообще логика работы регулятора может быть достаточно проста, если рассматривать печь как трубу, в которую засыпается сырой магнезит, высыпается порошок, увеличение загрузки приводит к уменьшению температуры и наоборот. Практически же печь является сложной физикохимической, термо- и газодинамической системой. Логика работы регулятора примерно соответствует сложности системы, поэтому «совсем просто» регулятор описать невозможно. Для понимания логики работы регулятора требуется знание того, как происходит управление вращающейся печью. Основным требованием к регулятору, как уже было отмечено, является требование управлять процессом с внесением минимальных возмущений в его ход, поэтому при отстроенном регуляторе, удовлетворяющем этому требованию, печь «идет ровно», берет такую загрузку, какую вообще способна взять, производительность печи остается постоянно высокой, как и качество материала на выходе. По наблюдениям, регулятору требуется примерно 23 суток, чтобы довести печь до состояния, когда она дает максимально возможную производительность при заданном качестве материала на выходе и практически неизменном расходе газа. Из этого состояния любой «толчок» (резкое отклонение параметров) выводит печь примерно на 36 часов. Таким образом, если печь «дергать» (пускать/останавливать, греть/загружать), оптимальных параметров хода технологического процесса она вообще никогда не достигнет. Требование полного отсутствия «толчков» по причинам разного характера является практически невыполнимым; поэтому регулятор теплового режима сделан многорежимным и самонастраивающимся. Самонастройка регулятора основана на статистической обработке параметров технологического процесса и определении таких значений, при которых печь будет гарантированно работать, хотя и не в оптимальном режиме. Дальнейшее уточнение значений параметров (точная настройка технологического процесса) происходит в процессе регулирования, при этом определяется градиент изменений и вычисляется оптимальное направление изменения параметров технологического процесса. Внешние возмущения, влияющие на ход технологического процесса, имеют большую или меньшую значимость в зависимости от близости параметров технологического процесса к экстремальным значениям, то есть к таким, когда технологический процесс протекает наиболее эффективно. При разработке регулятора принято, что изменение параметров извне (вручную) невозможно, чтобы исключить случаи непреднамеренного вывода технологического процесса обжига печи за пределы допустимых значений. Структура системы Система контроля и управления вращающейся печью (на примере печей 46 ЦМП3) состоит из четырех функционально самостоятельных частей (рис. 13.2), соединенных с диспетчерской цеха и между собой через технологическую информационную сеть (ТИС) с протоколом IPX/SPX: - резервированный контроллер, расположенный в щите КИП печей 46; - вычислительная платформа с функционирующим на ней регулятором теплового режима; - автоматизированные рабочие места (АРМ) обжигальщика; - серверы МАИС, Novell NetWare, Windows NT, расположенные в здании цеха КИПиА.

Рис. 13.2. Структурная схема АСУ ТП комплекса вращающихся печей Резервированный контроллер выполняет функции, связанные со сбором и первичной обработкой технологической информации, а также управляющие функции: - получение сигналов с датчиков температуры, расхода, давления, разрежения в виде стандартных токовых сигналов; - получение сигналов с объекта управления в дискретной форме (=24 В и 220 В 50 Гц); - выдачу дискретных управляющих сигналов (=24 В и 220 В 50 Гц); - выдачу аналоговых управляющих сигналов (020 мА); - контроль положения переключателей на щите КИП; - выдачу сигналов о выходе значений параметров за пределы регламентных и аварийных уставок; - ограничение величины управляющих воздействий регламентными границами; - контроль достоверности значений основных технологических параметров; - контроль исправности УСО; - обмен данными посредством ТИС. Вычислительная платформа представляет собой системный блок персонального компьютера, конфигурация которого отвечает требованиям работы в тяжелых условиях. В частности, вместо жесткого диска на вычислительной платформе установлен модуль загрузочного флэшдиска FDM фирмы Fastwel. Настроечные конфигурации (база конфигурации МАИС) загружаются в стандартном варианте через ТИС с сервера Novell NetWare, а в случае отказа сети или иных обстоятельств автоматически перебираются альтернативные варианты: загрузка базы конфигурации с одного или другого АРМ обжигальщика, либо с флэшдиска. На вычислительной платформе функционирует регулятор теплового режима, управляющий ходом технологического процесса вращающейся печи посредством получения и обработки данных с контроллера через ТИС и расчета и выдачи величин управляющих воздействий через ТИС на контроллер. На АРМ обжигальщика выполняются функции по отображению и архивированию технологической информации (рис. 13.3): - отображение параметров технологического процесса посредством графических мнемосхем; - просмотр графиков изменения параметров по данным из памяти контроллера (ретроспектива до 8 часов); - просмотр графиков изменения параметров по данным из архива на жестком диске АРМ обжигальщика (ретроспектива до 999 суток).

Рис. 13.3. Пример экрана компьютера на рабочем месте обжигальщика

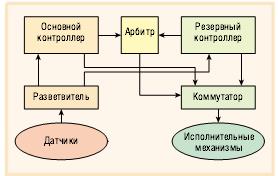

Таким образом, управление ходом технологического процесса осуществляется независимо от работоспособности устройств верхнего уровня. Для расширения возможностей и повышения надежности работы АСУ ТП используются серверы Novell NetWare, МАИС, Windows NT. Серверы Novell NetWare используются в качестве файлсерверов для хранения данных, архивов и т.п., а также для автоматизации контроля, управления, эксплуатации и сопровождения программного обеспечения. Серверы МАИС выполняют функции по обработке данных, получаемых через ТИС в соответствии с определенными алгоритмами (статистика, контроль нарушений технологии, учет расходов энергоресурсов и сырья, ведение протоколов наблюдений метрологических характеристик системы и т.п.). Сервер Windows NT используется как сервер приложений под Windows. Аппаратные средства Система контроля и управления вращающимися печами реализована на базе IBM PC совместимых аппаратных средств и стандартной сетевой аппаратуры Ethernet, Arcnet. Учитывая жесткие условия эксплуатации (высокая запыленность), контроллеры смонтированы в шкафу со степенью защиты IP55 серии technopac II electronic фирмы Schroff. В контроллерах используются следующие модули и платы: - процессорные платы 5066 фирмы Octagon Systems; - универсальные модули ввода-вывода UNIO961 фирмы Fastwel; - платы дискретного ввода TBI24/0 и дискретного вывода TBI0/24 фирмы Fastwel; - модули УСО дискретного ввода 70G IAC5A и дискретного вывода 70G OAC5A фирмы Grayhill; - модули аналогового ввода с гальванической изоляцией ADC32G фирмы «Риус»; - модули аналогового вывода AO16C8 фирмы Fastwel; - источники питания фирмы Artesyn Technologies; - оборудование для создания резервированных систем: разветвители, коммутаторы, модули контроля работы процессоров (арбитры) и т.д. разработки фирмы «Лидер». Общее количество входных/выходных сигналов составляет порядка 300, а общее количество параметров системы, включая расчетные, лабораторные и специальные, – порядка 1000. Поскольку система выполняет ответственные управляющие функции, к её техническим средствам предъявляются очень жесткие требования по надежности. Требуемые показатели надежности достигаются с помощью резервирования основных компонентов системы (рис. 13.4).

Рис. 13.4. Структура резервированного контроллера Имеется два идентичных комплекта процессорных плат и модулей УСО (основной и резервный контроллеры), каждый из которых смонтирован в отдельном крейте со своим блоком питания. Все входные сигналы через разветвитель подключаются к обоим комплектам УСО. Выходные сигналы подключаются к программно управляемому коммутатору. Основной и резервный контроллеры работают синхронно и параллельно: производится ввод и обработка сигналов с объекта, выполняются расчеты, формируются управляющие воздействия, но сигналы на исполнительные механизмы проходят только с основного контроллера. Работоспособность контроллеров проверяется специальным модулем-арбитром. В случае выхода из строя основного контроллера (пропадание питания, «зависание» программы или другое событие, повлекшее превышение времени отклика) производится перекоммутация выходных цепей на резервный контроллер, который получает статус основного. То есть деление на основной и резервный контроллеры в достаточной степени условно. Таким образом, в системе контроля и управления вращающимися печами реализовано «горячее» резервирование с «безударным» подхватом всех функций. Аналогичный подход реализован и на других технологических объектах ОАО «Комбинат Магнезит», где внедрена система МАИС и присутствуют управляющие функции. Преимущества использования резервирования достаточно очевидны. Кроме абсолютной живучести системы, обеспечивается также удобство эксплуатации и ремонта, ведь замену и добавление модулей, подключение новых точек, перекоммутацию сигналов можно производить без остановки системы. Такое решение позволяет при проектировании новых объектов автоматизации закладывать «бесщитовой» вариант системы управления, когда показывающие и регистрирующие приборы исключаются полностью, а количество органов ручного управления сводится к минимуму. Капитальные затраты и последующие эксплуатационные расходы в этом случае существенно меньше. Что касается стоимости, то удорожание, связанное с выбором резервированной системы вместо нерезервированной, составляет не более 20–25% от общей стоимости проекта. Программное обеспечение В качестве инструментальных программных средств при реализации системы использовалась система МАИС, разработанная НТЦ «Лидер». Это отечественная разработка, учитывающая специфику приборного парка и исполнительных механизмов российских предприятий. Разработчики могут адаптировать программные средства к особенностям конкретного предприятия и конкретной технологии. В процессе внедрения и отладки системы контроля и управления вращающимися печами были внесены дополнения в базовое программное обеспечение специально для решения нестандартных задач, связанных, в частности, с реализацией регулятора теплового режима: - встроенные программные адаптивные фильтры нижних частот до десятого порядка включительно для обработки аналоговых входных сигналов; - набор компонентов для создания программных адаптивных фильтров нижних частот до сотого порядка включительно; - возможность выполнения вычислений в формате с двойной точностью; - возможность построения регуляторов любого уровня сложности и с любыми законами регулирования, в том числе с использованием распределенной сетевой модели вычислений; - возможность внесения изменений в управляющие алгоритмы в режиме on-line через ТИС с немедленной проверкой результата без перезагрузки контроллера, а значит, и без влияния на ход технологического процесса; - возможность дистанционного контроля и тестирования работы АСУ ТП в целом, а также любого из элементов, в том числе и каналов ввода/вывода УСО. Управляющие алгоритмы, алгоритмы обработки данных (статистика), учетные задачи и т.д., а также алгоритмы функционирования собственно регулятора теплового режима реализованы средствами технологического языка TL и оформлены в виде программ, которые могут выполняться как в контроллерах, так и на вычислительных платформах. Эти программы могут работать по вызову оператора, циклически с заданным периодом, по наступлению события в ходе технологического процесса в реальном масштабе времени, в многозадачном режиме с использованием приоритетов. Следует отметить особенности системы МАИС: - используется широко распространенная IBM PC совместимая архитектура на нижнем и верхнем уровнях системы, а также стандартная сетевая аппаратура (Arcnet, Ethernet); - работает в стандартных сетях Novell и Microsoft; - система построена на архитектуре клиент-сервер; - простота настройки на конкретный технологический объект, малые сроки внедрения; - наличие развитого технологического языка программирования; - программирование верхнего и нижнего уровней АСУ ТП ведется в рамках единого проекта; - все функции, связанные с управлением технологическими объектами, реализуются на нижнем уровне системы (в контроллерах), и их выполнение не зависит от работоспособности устройств верхнего уровня; - возможность создания систем с полным резервированием информационных и управляющих функций; - корректировка информационного обеспечения и управляющих алгоритмов осуществляется без остановки контроллеров; - возможность администрирования всех компонентов системы по сети; - наличие распределенной сетевой модели вычислений; - открытый формат представления данных в архиве; - экспорт данных в различные распространенные форматы БД, что позволяет передавать данные в корпоративную систему уровня предприятия. В настоящее время регулятор работает устойчиво при любых изменениях параметров материалов на входе печи, обеспечивая заданное качество порошка на её выходе с максимально возможной для текущего режима производительностью. В ходе технологического процесса удается оптимизировать температуру зоны обжига в диапазоне 1840…1940°С, причем это делается без применения кислородного дутья, а только за счет решения многофакторной задачи управления реально работающим промышленным тепловым агрегатом. По результатам проведенных исследований в течение определенного промежутка времени средний расход топлива сократился на 7% при повышении производительности печи на 3,5% и одновременном снижении пылевыноса на 3,8%, что в конечном счёте позволило снизить срок окупаемости программно-технического комплекса на базе МАИС для системы управления 3 печами до 6 месяцев. Проводимые в течение 8 лет исследования по разработке и настройке РТР, защищенные патентом «Способ управления процессом обжига сырьевого материала во вращающейся печи» RU 2139482 C1 от 12.03.98, могут быть использованы в качестве базы для построения регуляторов теплового режима на вращающихся печах других типов, а также в качестве основы для построения регуляторов хода технологического процесса на других объектах.

Приложение. Обзор промышленных сетей С начала восьмидесятых годов идеи децентрализованного управления стали воплощаться в АСУ ТП. Сети, обеспечивающие информационные потоки между контроллерами, датчиками сигналов и разнообразными исполнительными механизмами, называются «промышленными сетями» (FieldBus).

|

||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 437; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.113 (0.013 с.) |