Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Очистка жиров и жиросодержащего сырьяСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

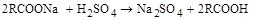

Наиболее качественным методом очистки жирового сырья является дистилляция жирных кислот, выделенных из него. Для этого используют ряд схем предварительной очистки. а) Соапстоки. Соапсток образуется на стадии рафинации растительных масел путем обработки их раствором щелочи для связывания, имеющихся в маслах свободных жирных кислот. Образующееся мыло оседает в нижнюю часть аппарата-рафинатора, захватывая с собой частички жира, белки, фосфатиды, механические частицы, клетчатку, воду и другие примеси и частично не использованную для нейтрализации щелочь. Таким образом, имея такой разнообразный, по присутствию в нем различных веществ, состав соапсток очищают согласно ряда схем, часть из которых будет рассмотрена ниже. – Доомыление, разложение, дистилляция. Соапсток, загружают в кислотостойкий аппарат, добавляют воды, нагревают острым паром до 85–950С, омыляют щелочью до полного отсутствия жировой фракции. Полученный мыльный клей, разлагают серной кислотой, добавляя ее в котел небольшими порциями до полного разложения мыла при постоянном перемешивании острым паром. Затем пар закрывают, дают отстояться реакционной смеси 2–4 часа. Выделившиеся по реакции

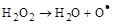

жирные кислоты отделяют от подмыльного загрязненного щелока и дистиллируют. Раствор щелока с сернокислой солью проверяют на содержание глицерина и при достаточном его количестве направляют в глицериновый цех на утилизацию. Если содержание глицерина мало (£5%), то такой раствор сливают в канализацию. – Доомыление, высолка, отделение ядра. Соапсток загружают в отдельный мыловаренный кател, разбавляют водой, нагревают острым паром до 85–950С; добавляя небольшими порциями щелочь доомыливают полностью содержащийся в соапстоке жир. Полученный мыльный клей отсаливают электролитами (NaCl) и после полной отсолки отключают пар, дают смеси отстоятся 2–4 часа. При этом смесь разделяется да слоя. Верхний, представляет собой очищенное всплывшее мыло; нижний – подмыльный грязный щелок, который через мылоловушки сбрасывают в канализацию. Если выделившееся мыло недостаточно чисто, то его после удаления из котла подмыльного щелока, вновь разваривают до мыльного клея и опять высаждают электролитом (отсаливают). Обычно, уже после повторного разваривания и отсаливания, получают качественное чистое мыло, которое подмешивают в готовое мыло основной варки. Такую операцию, в случае необходимости могут повторить несколько раз, особенно при использовании сильно загрязненного сырья. – Разложение соапстока, выделение жировой смеси, омыление ее и высолка. Соапсток загружают в аппарат, разбавляют водой, нагревают до 85–950С и при перемешивании острым паром добавляют небольшими порциями серную кислоту до полного разложения мыла в составе соапстока. Затем пар закрывают, дают возможность смеси отстояться 2–4 часа. Всплывшую, очищенную от загрязнений смесь жирных кислот и жира, после удаления из аппарата подмыльного щелока, вновь разваривают с добавлением небольшими порциями щелочи. Полученный мыльный клей высаливают; подмыльный щелок спускают в мылоуловительную емкость, а затем в канализацию, а чистое мыло направляют в качестве добавки в готовое мыло основной варки. – Разложение соапстока, выделение жировой смеси, гидролиз, дистилляция. Сопасток загружают в аппарат, разбавляют водой, нагревают до 85–950С острым паром и порциями подают серную кислоту до полного разложения мыла. Смесь отстаивают 2–4 часа. Всплывшую смесь жира и жирных кислот отделяют, передают на гидролиз, выделенные жирные кислоты дистиллируют и направляют на варку высококачественных сортов мыла, в том числе и туалетного. Следует подчеркнуть, что при разложении мыла как отдельно, так и в составе соапстока количество серной кислоты берут на 50% больше сверх расчетного. Время кипячения реакционной смеси между добавляемыми порциями кислоты должно быть не менее 20 мин, для обеспечения гарантии процесса разложения и исключения перерасхода кислоты. – Для очистки жирового сырья чаще всего используют сернокислотный способ. В аппарат из кислотостойкой стали загружают жир, подлежащий очистке, нагревают острием паром до 1000С и добавляют порциями 2–3% раствор серной кислоты (20%мас. от массы жира). Серная кислота способствует переводу в водорастворимое состояние одних примесей, осаждает другие и разрушает часть красящих веществ. Через 2 часа берут в стакан пробу на расслоение. При хорошем и полном расслоении пробы на всплывший жир и кислый водный раствор, пар отключают, дают смеси 2–4 часа отстоятся; промежуточный слой и кислую воду сливают. Оставшийся жир промывают 2%-ным раствором NaCl, до полного удаления серной кислоты (до нейтральной реакции). – Отбелка перекисью водорода. Для отбелки темных жиров или готового мыла используют перекись водорода, в виде пергидроля – продукта 27,5–31%мас. перекиси водорода. Его добавляют в количестве £0,6 грамм на 1 литр свободных кислот и не более 1% механических примесей в них. При разложении 1 кг перекиси водорода по схеме

выделяется 141 г активного атомарного кислорода, одного из сильнейших окислителей, который окисляя, окрашивающие жир вещества, переводит их в бесцветное состояние. Целесообразнее этот процесс проводить в щелочной среде, поскольку щелочь является катализатором разложения перекиси водорода. Отбелку осуществляют по следующей технологии. В кислотоупорный аппарат загружают жир до половины объема аппарата, нагревают его острым паром через барботер до 80–900С и добавляют 1%, от его массы 20% по массе раствора силиката натрия для обеспечения щелочной среды. Затем в жир, при барботировании его паром, постепенно, порциями вливают перекись водорода (через ~20 мин.). Если при добавлении перекиси водорода наблюдается появление пены, то подачу перекиси прекращают, во избежание выброса массы из аппарата. После осаждения пены отбирают пробу жира, фильтруют и проверяют в сравнении с эталоном. При цвете пробы жира на уровне более темном эталона – отбелку продолжают. Обычно расход перекиси не превышает 5%мас. на товарный продукт. После окончания отбелки массу отстаивают 6–8 часов, водный раствор сливают, оставшийся жир промывают 2% раствором NaCl (в количестве 20%мас. от массы жира). Поскольку перекись водорода, попадая на кожу, вызывает ожог необходимо соблюдать мероприятия по технике безопасности: работать в резиновых перчатках, а резиновом переднике, в защитных очках. Иногда для отбелки жиров, жирных кислот, готового мыла используют гидросульфит. Подготовка канифоли Канифоль в зависимости от сорта плавится в диапазоне температур от 52 до 700С. Чтобы не наблюдалось ее застывание в трубах, ее обычно используют не в чистом виде, а в виде сплава с жирами или жирными кислотами, при соотношении: на 1 мас.ч. канифоли 1–2 мас.ч. жира или жирных кислот. Такой сплав готовят в цилиндрическом аппарате из кислотостойкой стали (рис. 8).

Рис. 8. Аппарат для приготовления сплава канифоли с жирами или жирными кислотами: 1 – цилиндрическая часть корпуса аппарата; 2 – днище аппарата;3 – рамная мешалка; 4 – фильтрующая сетка для прохода раствора канифоли с жиром или жирными кислотами; 5 – внутренний теплообменник для подогрева приготовляемой смеси глухим паром; 6 – загрузочный люк для канифоли; 7 – нижний патрубок для слива сплава канифоли с жирами или жирными кислотами

Аппарат состоит из корпуса 1 с коническим или сферическим дном 2 и механической лопастной мешалки 3. В цилиндрической части аппарата помещается ложное дырчатое дно 4 и змеевик глухого пара 5. В аппарат загружают жиры (или жирные кислоты) нагревают их глухими паром до 70–800С и, поддерживая эту температуру, через люк 6 забрасывают порциями куски канифоли, по мере того, как расплавились предыдущие порции. Нагрев должен быть постоянным, во избежание сплавления кусков канифоли между собой. После получения однородного жидкого расплава его, через патрубок 7, выкачивают в мыловаренный котел. Иногда из канифоли в аппарате аналогичной конструкции варят сразу раствор канифольного мыла. Для этого необходимо загрузить предварительно в аппарат раствор кальцинированной соды (в количестве на 50%мас. больше рассчитанного, по числу нейтрализации), и подогреть его острым паром до 80–900С. Затем постепенно загружают канифоль мелкими кусками. Полученный водный раствор канифольные мыла, в требуемом количестве, выкачивают в мыловаренный котел основной варки.

|

||||

|

Последнее изменение этой страницы: 2016-04-08; просмотров: 1840; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.34.105 (0.01 с.) |