Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Синтетические моющие средства и технология их приготовленияСодержание книги

Поиск на нашем сайте

Глава 1. Общие сведения о синтетических моющих средствах Хотя на протяжении последних веков мыло и было основным моющим средством, используемом при стирке и для ухода за телом, однако ряд недостатков, ему присущих (гидролиз в водных растворах с выделением свободной щелочи, что отрицательно сказывают как на снижении яркости окраски некоторых тканей, так и их прочности, особенно при стирке в горячей воде), привел к поиску поверхностно-активных веществ нового поколения. А при использовании мыл в жесткой воде, за счет обменных реакций с солями кальция или магния, образуются нерастворимые в воде, не обладающие моющим действием, соли щелочно-земельных металлов (мыло) по реакции:

И количество потерянного мыла, за счет образования таких солей, может достигать (в зависимости от исходной жесткости воды) до 25%мас. Кроме того, образующиеся щелочно-земельные мыла, в виде мелких комочков оседают на ткани и, чтобы их смыть, требуют затраты дополнительного количества натриевого мыла (причем, не всегда удается полностью и качественно их удалить). Поскольку в алифатических радикалах таких мыл имеются ненасыщенные связи, то при последующей сушке ткани с не удаленными щелочно-земельными мылами, последние легко окисляются кислородом воздуха, с образованием веществ перекисного характера, которые и провоцируют вторичные реакции, приводящие к понижению прочностных характеристик и повышенному износу тканей. Для получения мыл, способных осуществлять моющее действие в морской воде, надо в исходящую жировую рецептуру вводить большую долю кокосового или подобных масел, чтобы получать трудновысаливаемые мыла. С другой стороны, при пользовании мылами (натриевыми солями органических кислот) в кислых средах, наблюдается их разложение минеральными кислотами, с выделением малоэффективных и практически не обладающих моющим действием, плохо растворимых в воде – жирных кислот. Все эти недостатки мыл, особенно чувствительные в текстильной промышленности, при процессах обработки волокна и тканей, стимулировали поиск новых синтетических моющих средств, обладающих одновременно высокой моющей способностью и лишенных недостатков, присущих обычным мылам. В результате исследований, уже с сороковых годов прошлого столетия начали реализовываться в промышленность новые разработки, основанные на замене «жировых» мыл на синтетические моющие вещества. Бурный, последующий рост производства синтетических моющих средств, был обусловлен как отсутствием в них недостатков, присущих жировым мылам, так и открывшейся возможностью выпуска самых разнообразных по составу препаратов, с учетом природы тканей, подлежащих стирке. Особую актуальность приобретает данное направление в настоящее время, поскольку использование синтетических моющих средств, позволяет высвободить большое количество природных пищевых масел и жиров. В разработке проблемы создания промышленной базы синтетических моющих средств принимали активное участие видные ученые и специалисты бывшего СССР: академики С.С. Намёткин, П.А. Ребиндер; член-корр. АН СССР П.А. Мошкин, А.Н. Башкиров, А.Д. Петров; профессора: Б.Н. Тютюнников, П.А. Потоловский и многие другие. Глава 2. Сырье и материалы для производства синтетических моющих средств Синтетические моющие средства состоят из двух основных компонентов: – органических поверхностно-активных веществ, обладающих смачивающим, эмульгирующим, пептизирующим, пенообразующим и моющим действием (собственно синтетические моющие вещества); – щелочных или нейтральных электролитов, которые в той или иной степени усиливают действия органических поверхностно-активных веществ. Еще, в состав моющих средств включают другие вещества, которые повышают устойчивость пены, обеспечивают отбеливающее действие при стирке, ароматизаторы и специальные добавки. Поверхностно – активные вещества (ПАВ) Используемые ПАВ разделяют на группы: – ионогенные; – неионогенные. Ионногенные вещества – это такие вещества, которые электролитически диссоциируют в водных растворах на положительный и отрицательный ион. Они в свою очередь разделяются на 2 группы: а) анионоактивные; б) катионоактивные. Ионогенные ПАВ К анионоактивным относят те вещества, которые растворяясь в воде дают: – отрицательно заряженную гидрофобную часть – анион, который представляет собой большой углеводородный радикал с длинной цепью атомов углерода. Он и является носителем поверхностно-активных свойств; – положительно заряженный малый по размерам катион (натрий реже калии). Например: алкилсульфаты

К анионоактивным моющим веществам относят и мыла:

К синтетическим анионоактивным моющим веществам относят: – соли сульфоэфиров (алкилсульфаты) или сульфокислот жирного (алкилсульфонаты) или жирно-ароматического (алкиларилсульфонаты) ряда. Главным их признаком являют дифильность молекулы. К катионно-активным относят такие поверхностно-активные вещества, которые ионизируются в водных растворах с образованием: – положительно заряженных органических поверхностно-активных катионов, в составе которых имеется длинная цепь атомов углерода; – отрицательно заряженных, чаще неорганических анионов. В качестве примера: цетиламиногидрохлорид:

Неионогенные ПАВ К неионогенным относят такие моющие вещества, которые в водных растворах электролитически не диссоциируют – не образуют ионов. В воде они растворяются за счет наличия в молекулах гидрофильных полярных групп (простой эфирной связи, гидроксильных групп и т.д.). В общем, их формула имеет вид:

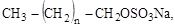

где: R1 – может быть O;S; или сложной органической группой. Состав и структура такого поверхностно-активного вещества определяют характер его взаимодействия с поверхностями загрязнений и волокнами выстирываемой ткани. Поскольку поверхность природных волокон в нейтральной, щелочной и слабокислой среде приобретает отрицательный электрический заряд, и поверхность загрязнения тоже приобретает в моющем растворе такой же заряд, то при наличии в моющем растворе анионо-активного вещества, анионы его, при стирке не изменяют отрицательный заряд поверхностей и, в силу отталкивания одноименных зарядов, загрязнения не оседают на субстрате. В тоже время, ионы катионно-активного вещества будут нейтрализовать отрицательные заряды на поверхности ткани, провоцируя вновь оседание механических загрязнений на волокна ткани. Неионогенные поверхностно-активные вещества проявляют свою высокую эффективность при использовании как в щелочной, так и в кислой средах, что и обусловило их широкое использование в текстильной промышленности. Среди большого ряда анионо-активных моющих веществ, в промышлености, нашли применение три основных их вида: алкилсульфаты, алкилсульфонаты и алкиларилсульфонаты. Алкилсульфаты – это натриевые соли кислых эфиров, высокомолекулярных спиртов жирного ряда и серной кислоты. В общем виде, натриевые соли алкилсульфатов можно представить формулой

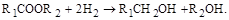

где: оптимальное значение n=10–14. В случае если жирный радикал представляет собой разветвленную цепь или в нем имеется ненасыщенная связь, то оптимальные свойства могут проявляться при более высоком значении n=16 и более. Способ получения таких алкилсульфатов довольно прост: сульфирование первичных спиртов жирного ряда и нейтрализация полученных кислых эфиров серной кислоты NaOH или Na2CO3. В свою очередь, жирные спирты в промышленности получают восстановлением жирных кислот или их эфиров по схеме:

Качество получаемых алкилсульфатов в существенной степени зависит от строения используемого спирта и вида сульфирующего агента. Насыщенные первичные спирты сульфируются легко. При использовании хлорсульфоновой кислоты (ClSO2OH) выход эфиров составляет 96–98%мас. от теоретического. При последующей нейтрализации таких эфиров натриевой щелочью, образуются натриевые соли сульфоэфиров первичных жирных спиртов, наиболее термически стойкие соединения, которые позволяют осуществлять их выделение в сушилках. Жирные спирты из кашалотового жира сульфируют только серной кислотой, во избежание присоединения хлора (при сульфировании хлорсульфоновой кислотой) по двойной связи. При этом выход эфиров составляет 70–80%мас., т.е. в алкилсульфатах, на основе жирных спиртов кашалотового жира, всегда содержится до 20%мас. непросульфированных спиртов. Часть их улетучивают при термической сушке в сушилках, часть остается. При сульфировании вторичных жирных спиртов, получаемых прямым окислением парафиновых углеводородов, реакция сульфатирования идет хуже и ее глубина не превышает 50–60%мас. от теоретического. Натриевые соли таких алкилсульфатов можно представить формулой

При таком методе получения, наряду с вторичными спиртами, образуются одновременно и ряд полифункциональных соединений (гликолей, кетоспиртов), а полученные на такой смеси алкилсульфаты менее термически стойки и при сушке деструктируют (распадаются). Образующиеся продукты распада, так называемые нейтральные вещества (ненасыщенные углеводороды) – несульфированные вещества, снижают эффект моющего действия. Для снижения доли таких несульфированных веществ, их экстрагируют парным смесевым растворителем (спирт изопропиловый + бензин). В процессе экстракции, из сырых алкилсульфонатов на основе вторичных спиртов, удаляют присутствующий сульфат натрия и, практически все, несульфируемые соединения. Получают светлый продукт, который используют как компонент моющих порошков, для выработки жидких моющих средств. Для повышения эффективности более полного использования вторичных жирных спиртов, их подвергают оксиэтилированию (окисью этилена) или конденсации с малеиновым ангидридом, с последующей обработкой сульфатом натрия. Выход ПАВ при этом возрастает и их используют в рецептурах синтетических моющих средств. В промышленности нашел применение еще один метод получения алкилсульфонатов на основе вторичных жирных спиртов: путем сульфатирования моноолефинов с 10–18 атомами углерода. Образующийся при этом сульфоэфир, после нейтрализации, дает вторичный алкилсульфат строения:

После экстракции несульфируемых и отделения сульфата натрия, выделенный продукт используют для производства жидких моющих средств бытового и промышленного назначения. Растворимость натриевых солей алкилсульфатов, с повышением температуры воды, увеличивается, однако снижается с ростом длины углеводородной цепи. Смеси гомологов алкилсульфатов, обычно, растворяются в воде в большем количестве, чем каждый из них в отдельности. Введение в водный раствор алкилсульфатов электролитов повышает их поверхностную активность, снижая поверхностное натяжение водных растворов. Способность к пенообразованию, у растворов алкилсульфатов, ниже, чем у жировых мыл; с увеличением концентрации и молекулярной массы исходного спирта – она повышается. Наилучшим моющим действием обладают алкилсульфаты натрия на основе первичных спиртов с 12–16 атомами углеводородной цепи. Алкилсульфаты натрия, с числом атомов С 16–18 хорошо моют в мягкой воде; хуже в жесткой. Алкилсульфонаты представляют собой натриевые (или реже калиевые) соли сульфокислот жирного ряда с числом атомов С в цепи от 12 до 18, общей формулы:

Для производства сульфонатов используют фракцию парафиновых углеводородов с Ткип 250–3500С, очищенную от ароматических углеводородов или жидкий парафин. Их обрабатывают при 25–300С смесью из равных частей газообразного хлора и двуокиси серы при одновременном облучении ультрафиолетовой лампой.

Реакция протекает по схеме:

Но на ряду с основной, при этом, имеет место и ряд побочных реакций, результатом которых являются ди- и даже полисульфохлориды или хлоралкилсульфохлориды, присутствие которых, в дальнейшем, в моющем веществе, нежелательно. Чтобы уменьшить долю побочных продуктов процесс сульфохлорирования обрывают на стадии, когда в реакцию вступила 1/3 часть углеводорода и, обработкой щелочью, переводят сульфохлориды в соли сульфокислот по схеме:

Затем, дистилляцией отгоняют, не вступившие в реакцию углеводороды и возвращают их снова в цикл сульфохлорирования, а оставшиеся в кубе алкилсульфонаты используют по назначению, как ПАВ. Алкилсульфонаты натрия обладают хорошей смачивающей и эмульгирующей способностью; поэтому их широко используются в качестве смачивателей и эмульгаторов. Однако, моющее действие их несколько хуже, чем у алкилсульфатов и алкиларилсульфонатов. Алкиларилсульфонаты представляют собой натриевые соли алкиларилсульфокислот и получают их, на первой стадии, сульфированием алкилированного бензола с последующей обработкой щелочью. Их формула имеет вид:

Оптимальным моющим действием отличаются алкиларилсульфонаты натрия с числом атомов С в углеводородном алкильном радикале 12–14. Если алкильная цепь разветвлена, то оптимальные свойства проявляются при большем числе атомов С. Алкиларилсульфонаты натрия широко используют в развитых странах мира для производства различных марок порошкообразных моющих средств, применяемых в промышленных целях. В бывшем СССР такой продукт изготовляли под названием «сульфонол». Существует несколько методов синтеза сульфонола: а) Бензол алкилируют хлорированными парафиновыми углеводородами с 12–15 атомов С в цепи (в частности – парафиновый керосин с Ткип в пределах 180–3000С или жидкий парафин, выделяемый при получении «зимнего» дизельного топлива). Предварительно углеводороды освобождают от сопутствующих ароматических соединений и хлорируют. Хлорированные углеводороды, содержащие 10–15%мас. хлора, в определенных условиях, легко взаимодействуют с бензолом, образуя алкил-бензол:

Его очищают перегонкой и сульфируют олеумом или серным ангидридом, растворенным в сернистом ангидриде. Получаемую алкилбензолсульфокислоту нейтрализуют щелочью, а образующийся раствор алкилбензолсульфонатов натрия, в виде пасты, порошка или гранул, направляют потребителям. Такой продукт называют хлорным сульфонолом; б) Бензол алкилируют олефинами с 10–15 атомами углерода в цепи (например: тетрамерами пропилена) в присутствии хлористого алюминия; получающийся сырой алкилбензол дистиллируют и сульфируют олеумом. Образующуюся смесь алкилбензолсульфо-кислоты, с избыточной серной кислотой, разбавляют водой; после отстаивания, нижний слой, представляющий собой разбавленную серную кислоту, удаляют. Верхний – смесь сульфокислот с остатком H2SO4 нейтрализуют NaOH. Образующуюся пасту, смесь алкилбензолсульфоната натрия с сульфатом натрия «сульфонол НП-І», используют для выработки моющих средств. Если алкилирование бензола осуществляют димерами амилена, то получают «сульфонол НП–2», который по качеству уступает «сульфонолу НП–І»; в) В керосиновой фракции, получаемой при дистилляции нефтей некоторых месторождений, содержится значительное количество алкилированных ароматических углеводородов в готовом виде. Советский академик С.С. Наметкин предложил превращать их в алкиларилсульфонаты сульфированием и последующей обработкой щелочью. Был получен рафинированный алкиларилсульфонат под маркой ДА-РАС. После его очищения от непрореагировавших веществ, экстракцией последних толуолом, готовый продукт представлял собой пасту с 45–55%мас. активного вещества, с примесью 5–6%мас. сульфата натрия. Из-за колебаний состава было предложено использовать ДА-РАС для различных промышленных целей или в составе моющих средств неответственного назначения. Качество сульфонола в существенной мере зависит от исходного сырья, его качественных характеристик и метода осуществления процесса сульфирования. Если используют узкую фракцию тетрамеров пропилена, отличающуюся постоянством состава, то и качество сульфонола получают более высокое. Для производства сульфонола высокого качества (по хлорному методу) необходимо обеспечить постоянство состава узкой фракции используемых углеводородов и полное освобождение ее от примесей. Вместе с тем, и сам процесс сульфирования оказывает влияние на качество конечного продукта. При нарушении температурного режима сульфирования (повышение температуры или увеличение длительности процесса контакта сульфирующего агента с алкилбензолом) наблюдают потемнение целевого продукта и рост доли в нем осмоленных, более высокомолекулярных соединений. Нарушение режима сульфирования может привести к получению сульфонола с большим количеством несульфированных примесей, снижающих его моющее действие (для качественного сульфонола их содержание не должно превышать 1–2%мас. от массы целевого продукта). При использовании, в качестве сульфирующего агента, олеума его необходимый расход в 2 раза выше теоретически посчитанного, а это приводит к перерасходу NaOH на последующей стадии нейтрализации и попутному образованию большей доли сульфата натрия. В готовой пасте содержится примерно по 25–30%мас. целевого продукта, Na2SO4 и воды. При осуществлении реакции сульфирования стабильным серным ангидридом, в реакционной массе, практически, отсутствует избыточный сульфирующий агент (поскольку его количество берут с незначительным избытком по отношению к теоретически посчитанному). А это позволяет, после отгонки несульфированных соединений, получать сульфонол с содержанием активного вещества на уровне 95–96%мас., при незначительном количестве Na2SO4 в виде примесей, и выпускать его в гранулированном товарном виде. Большое, негативное влияние на качество целевого продукта оказывает наличие в нем примесей солей железа. Поэтому, все оборудование технологической цепочки (емкости хранения сырья, готовой продукции, трубопроводы, аппараты и т.д.), изготавливают из специальных марок кислотостойких сталей. Допускаемое содержание солей железа, в высококачественных моющих порошках, не должно превышать 0,001%мас. Превышение этого показателя не позволяет получать белые моющие средства. Это же требование, по ограничению допускаемого количества солей железа в целевом продукте, относится и ко всем другим синтетическим моющим веществам. Алкилбензолсульфонаты, с разветвленной алкильной цепью в структуре, намного легче растворяются в воде, чем с нормальной. Растворимость снижается с ростом длины алкильной цепи, поскольку нарушается баланс между гидрофобной и гидрофильной частью молекулы. При наличии в структуре алкилбензолсульфоната алкильного радикала нормального строения, его гигроскопичность меньше, в сравнении с алкилбензолсульфонатом с разветвленным алкильным радикалом. Если длина алкильной цепи составляет 10–16 (оптимально 10–12) атомов углерода, то алкилбензолсульфонаты отличаются хорошей растворимостью и пенообразованием. Уменьшение длины алкильной цепи приводит к хорошему и быстрому растворению в воде, но, при этом, образуется крупноячеистая нестабильная пена. И наоборот, при длине алкильного радикала выше оптимальной, растворимость падает, но пена образуется мелкоячеистая и стабильная. Катионоактивные вещества Наиболее распространенными среди них являются четвертичные аммонийные соединения общей формулы:

В качестве исходного сырья для их приготовления используют жирные кислоты. При обработке жирных кислот аммиаком выделяют аммонийные мыла, которые при нагревании превращаются в амиды, а затем в нитрилы. При взаимодействии таких жирных аминов с хлористым метилом (CH3Cl) выделяют водорастворимые четвертинные аммонийные соединения. Катионоактивные вещества, в качестве моющих средств, применяют ограничено, поскольку, в горячем состоянии, они подвергаются преобразованию в амиды, а затем в нитрилы. Кроме того, в горячих водных растворах, они могут, как и любые соли аммония, частично распадаться на исходные вещества, с десорбцией в атмосферу свободного аммиака, являющимя весьма токсичным веществом.

|

|||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-08; просмотров: 4237; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.105.184 (0.013 с.) |

.

. .

.