Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Синтез эмульгаторов типа Т1 и Т–ФСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Эмульгатор Т–1 представляет собой смесь моно- и диглицеридов образующуюся при этерификации глицерина жирной кислотой, согласно схеме:

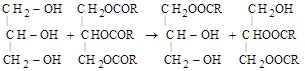

или при переэтерификации жиров глицерином по схеме:

И в том и в другом случаях, наряду с моноглицеридами, образуется определенное количество ди- и триглицеридов формулы:

Введение в реакционную смесь избытка глицерина способствует повышению доли моноглицеридов. Этому может способствовать и подбор специальных катализаторов, варьированием температурой синтеза и интенсивностью перемешивания. При изготовлении эмульгатора Т–1 и методом этерификации и методом переэтерификакации на качество целевого продукта оказывает влияние чистота глицерина. Наилучшее качество получают при использовании дистиллированного глицерина (динамитного). Процесс этерификации и переэтерификации протекает в интервале температур 210–2400С, в условиях интенсивной гомогенизации смеси и под вакуумом для обеспечения удаления низкомолекулярных продуктов реакции. При синтезе в атмосфере обезкислороженого инертного газа (азота или аргона) целевой продукт получают более светлым и прозрачным. Использование эмульгатора Т–1 в производстве маргарина хотя и повышает его пластические свойства, но не удерживает достаточно прочно воду при повышенной температуре, что не обеспечивает достаточную антиразбрызгивающую способность. Требуемое свойство достигают только с увеличением количества вводимого Т–1 (до 5%мас.). Эмульгатор Т–Ф представляет собою смесь эмульгатора Т–1 и фосфатидов. Такая смесь уже обладает более высокими характеристиками чем Т–1, за счет того, что фосфатиды обладают повышенной гидрофильностью и способностью более прочно удерживать влагу при повышенных температурах, а за счет способности переходить в присутствии воды в гидратную форму по схеме:

придает антиразбрызгивающие свойства. В то же время, присутствие в эмульгаторе Т–Ф фосфатидов усиливает биологическую ценность самого маргарина. 1.2. Синтез эмульгатора типа Т–1 способом этерификации (рис. 65) Рис. 65. Принципиальная схема получения эмульгатора Т–1 (методом этерификации) и эмульгатора Т–Ф: 1 – холодильник; 2 – каплеуловитель; 3, 7 – вакуум-сборник; 4, 8, 9, 23, 27 – сборники; 5, 6, 13, 14, 15, 21, 22, 28 – насосы; 10 – фильтр; 11, 12, 16 – подогреватели; 17 – этерификатор; 18 – испаритель; 19 – струйный смеситель; 20 – охладитель; 24 – отстойник; 25 – центробежный сепаратор; 26 – емкость для фосфатидов; 29 – холодильный барабан. Условные обозначения: – – / – – / – – – вода; – – х – – х – – – глицерин; – – – – эмульгатор; –.. – – стеариновая кислота; – – хх – – хх – – –фосфатиды; – – – – – воздух; – – V – – V – – –пар высокого давления; – –. – –. – – –пары воды и глицерина, глицериновая вода (вакуумная линия)

Жирные кислоты и глицерин берут в количественном соотношении 73,8%мас. и 26,2%мас. соответственно. Из сборника-хранилища 9, жирные кислоты, через фильтр 10 насосом 13, через подогреватель 11 подаются в струйный смеситель 19. Сюда же, из сборника 8 через подогреватель 12 насосом 14 подается глицерин. Образующаяся в смесителе 19 реакционная смесь направляется в реактор-этерификатор 17. Реакцию этерификации ведут в диапазоне 210–2200С при одновременном интенсивном перемешивании, в среде углекислого или инертного (азот) газа или под небольшим вакуумом. Контроль за процессом ведут по изменению кислотного числа пробы. Для ускорения процесса этерификации и более интенсивного удаления воды из реакционной смеси, саму реакционную смесь из этерификатора 17, насосом 15 непрерывно прокачивают через подогреватель 16 в испаритель 18, откуда она, стекая самотеком, в виде тонкого слоя по тарелкам или трубкам, возвращается вновь в этерификатор 17. В испарителе отделяются пары воды и частично пары глицерина, затем поступают в парциальный конденсатор, где конденсируется основная масса высококипящего глицерина и обратно стекает на тарелки испарительной колоны. Пары воды, через каплеуловитель 2, конденсируются в холодильнике 1 и стекают в вакуум-сборник 3. В случае отключения испарителя пары воды и увлеченного ими глицерина поступают сразу в каплеотделитель, откуда глицерин стекает в вакуум-сборник 7, а пары воды (с небольшой примесью глицерина) конденсируются в холодильнике и стекают во второй вакуум-сборник 3. Образующийся целевой продукт подается в охладитель 20 насосом 21; охлаждается до 90–950С и далее подается на тарельчатый отстойник непрерывного действия 24 или для отделения глицерин, не вступившего в реакцию, который затем поступает в сборник 23, а оттуда снова возвращается в производство. Целевой продукт сливают в сборник 27, а затем насосом 28 подают на холодильный барабан 29, с которого снимают в виде стружки, упаковывают в мешки или в специальную тару и направляют потребителям. 1.3. Синтез эмульгатора типа Т–1 методом переэтерификации (глицеролиз, рис. 66)

Рис. 66. Технологическая схема получения эмульгатора Т–1 методом глицеролиза: 1, 3, 5, 11, 12, 14 – насосы; 2, 4 – охладители; 6 – реактор; 7 – конденсатор; 8 – отстойник; 9 – центрифуга; 10 – сборник; 13 – продуктовый сборник; 15 – холодильный барабан

В качестве жирового сырья используют свиной или говяжий жиры, саломас из хлопкового или подсолнечного масел. В качестве катализатора переэтерификации применяют СаО или КОН, в количестве 0,03% от массы жира. Исходные компоненты (жир и глицерин) в количественном соотношении 70:30%мас. насосом 1 через теплообменник 2 подают в реактор 6 с конденсатором 7. 10% по массе раствор КОН в глицерине (катализатор) готовят отдельно при 70–800С и закачивают насосом 1 в реактор 6. Если используют СаО, то в виде порошка, вручную, ее загружают в реактор. Реакционную смесь при непрерывном перемешивании нагревают. Переэтерификация протекает в диапазоне 210–2200С в течение 2–4 час, в зависимости от скорости перемешивания, при остаточном давлении 300–380 мм.рт.ст. После окончания реакции смесь из моно-, ди-, триглицеридов, свободных жирных кислот и глицерина насосом 5 через охладитель 4, в котором температура смеси снижается с 2200С до 1100С, перекачивается в отстойник 8. Избыток глицерина, не вступившего в реакцию, отделяют с помощью обогреваемой центрифуги 9. При этом, отделяется и катализатор. Полученную смесь моно- и диглицеридов, после центрифугирования, содержащую 42–45% моноглицеридов, направляют через сборник 10 в продуктовый сборник 13, откуда насосом 14 подают на холодильный барабан 15 и охлаждают на нем на 5–70С ниже Тплав. эмульгатора, срезают его в виде чешуи и упаковывают в тару. Контроль процесса переэтерификации осуществляют по способности отобранной пробы смеси растворятся в этаноле. Первую пробу отбирают при 2000С, остальные через каждые 30 мин. За окончание реакции принимают то время, когда отобранная проба полностью растворяется в десятикратном объеме нагретого этанола. Готовый продукт анализируют на содержание моноглицеридов и глицерина методом периодатного окисления. 1.4. Синтез эмульгатора типа МД (рис. 67)

Рис 67. Технологическая схема получения эмульгатора МД: 1, 2 – емкости для рафинированного саломаса; 3 – емкость для глицерина; 4 – бак на весах; 5 – смесители; 6, 7 – насосы-дозаторы; 8 – теплообменник; 9 – подогреватель; 10 – реактор; 11 – сборник эмульгатора; 12, 13, 14 – насосы; 15 – сборник готовой продукции; 16 – емкость-подогреватель для глицерина; 17 – теплообменник-подогреватель. Условные обозначения: ––1х–– – вода холодная; –– 1г –– – вода горячая; –– 2н – пар насыщенный; –– 2к–– – конденсат; –– 3 –– – инертный газ; –– 4 –– – катализатор; –– 5 –– – глицерин

Эмульгатор МД представляет собой смесь моно- и диглицеридов. По физико-химическим показателям близок к эмульгатору Т–1. Содержание моноглицеридов в таком эмульгаторе 45 – 50%мас. Его получают непрерывной переэтерификацией (глицеролизом). В качестве сырья используют саломас с Тплав. 31–370С и дистиллированный глицерин. В качестве катализатора – СаО, в количестве 0,2%мас. к массе исходных компонентов. Технологическая схема непрерывного синтеза моно- и диглицеридов приведена на рис. 67. Рафинированный и дезодорированный саломас поступает в емкости 1, 2; глицерин – в емкость 3. Во всех емкостях сырье поддерживается при температуре 600С путем нагрева паром через змеевик или рубашку. Из емкостей 1, 2 саломас или смесь саломасов насосами 13 и 14 направляют в бак весового мерника-дозатора 4 и далее, после взвешивания требуемой порции, в один из смесителей 5. Количество саломаса в смесителе не должно превышать его сменного расхода и все время поддерживается на уровне 60–800С с помощью паровой рубашки. Здесь же саломас смешивают с катализатором – окисью кальция. Глицерин из емкости 3 насосом 12 подают в бак емкости-дозатора 4, а затем в емкость-подогреватель 16 из расчета на сменный расход, где постоянно поддерживается температура на уровне 60–800С. Из смесителя 5 смесь саломаса с катализатором, с помощью насоса-дозатора 6 или 7 подают в теплообменник 8, где нагревают до температуры 120–1300С уже готовым продуктом, сливаемым из реактора 10 с температурой 180–2000С. Далее, из теплообменника 8 смесь саломаса с катализатором, через подогреватель 9, непрерывно подают в реактор 10. Глицерин из емкости 16 насосом-дозатором 7 подают в реактор 10 через подогреватель 17, в котором он нагревается до 180–2000С. Реактор 10, емкостью 0,7 м3 состоит из корпуса с рубашкой, встроенной теплообменной камеры и винтового перемешивающего устройства. Обогрев его осуществляют перегретым паром 1,2–1,4 МПа с помощью теплообменной камеры и рубашки реактора. Винтовое перемешивающее устройство состоит из винта, направляющего продукт в циркуляционную трубу. Шаг винта Р=0,8; скорость вращения – 3000 об./мин. Реакция переэтерификации (глицеролиза) жиров длится 1,5–2 часа в непрерывном потоке под давлением жидкости до 0,25 МПа, создаваемым насосом-дозатором 6 или 7. В самом аппарате создают инертную среду с помощью азота из баллона. Полученные моно- и диглицериды выводят из реактора через штуцер, расположенный в крышке аппарата и с температурой 180–2000С направляют в межтрубное пространство регенеративного теплообменника 8, где они охлаждаются до 80–900С. Далее готовый продукт поступает в сборники готовой продукции 11, где охлаждается через водяную рубашку и далее поступает на фасовку в картонные ящики. 1.5. Синтез эмульгатора марки Т–Ф (рис. 65) Эмульгатор Т–Ф представляет собой механическую смесь эмульгатора Т–1 и фосфатных концентратов в соотношении 3:1 по массе соответственно. В сборник 27, с находящимся в нем эмульгатором Т–1, из емкости 26, загружают фосфатный концентрат, тщательно гомогенизируют при 80–900С и подают на охлаждение. Готовый эмульгатор заливают в ящики из гофрокартона, запаковывают и отправляют потребителю. 1.6. Синтез эмульгатора марки Т–2 (рис. 68)

Рис. 68. Схема получения эмульгатора Т–2: 1 – емкость для приготовления раствора катализатора; 2 – полимеризатор; 3 – фильтр для глицерина; 4– насос; 5, 15 – дефлегматоры; 6 – холодильник; 7 – сборник конденсата; 8 – теплообменник; 9 – насос; 10 – сборник полиглицерина; 11 – насос; 12 – реактор-этерификатор; 13 – сборник жирных кислот; 14 – фильтр; 16 – теплообменник; 17 – сборник Т–2, 18 – фильтр-прес

Эмульгатор Т–2 представляет собой смесь моно- и диэфиров ди-, три-, тетра- и др. полиглицеринов, а также глицерина с жирными кислотами. В сравнении с Т–1 он имеет дополнительные гидроксильные группы, усиливающие гидрофильную часть молекулы и сообщающие ему способность более прочно удерживать влагу в маргарине при жарке. Сам процесс синтеза состоит из двух стадий: поликонденсации глицерина в более высокомолекулярное соединение и уже после этого этерификация таких олигомерных полиглицеринов стеариновой кислотой. Поликонденсацию глицерина проводят при температуре 220–2400С в присутствии щелочи как катализатора, в вакууме 0,024–0,027 МПа, для облегчения улетучивания низкомолекулярных продуктов реакции. Конечный, целевой продукт (полиглицерин) представляет собой смесь полимергомологов от исходного глицерина до октаглицерина. Его затем этерифицируют стеариновой кислотой (с йодным числом £18 (мг.J2)/100 г и температурой плавления ³580С) при 2100С в токе инертного газа (азота, аргона) или двуокиси углерода.

Схема реакций приведена ниже: 1 стадия:

образуются полиглицерины где n=1–8. 2 стадия:

где: R – радикал высокомолекулярной насыщенной кислоты жирного ряда – С16; С18. При синтезе данного эмульгатора, следует обратить внимание на следующие особенности: – повышенная зольность исходного сырья, наличие в реакционной смеси ионов тяжелых металлов (например, Fе+++), а также возможный контакт реакционной массы с кислородом воздуха, приводят к окислению и полимеризации акролеина и глицеринового альдегида, что понижает качество целевого продукта, способствует изменению его цвета на темный. 1.6.1. Синтез полиглицерина (рис. 68) Для синтеза полиглицерина используют глицерин высокой степени очистки, т.н. «динамичный глицерин». Глицерин подают из сборника через фильтр 8, насосом 4, в полимеризатор из нержавеющей стали 2. Туда же из емкости 1, с помощью вакуума засасывают раствор щелочного катализатора (бикарбонат или гидроокись натрия в количестве 0,5–1%мас. от массы глицерина, взятого в реакцию). Смесь нагревают при постоянном перемешивании, в атмосфере пониженного давления (в вакууме). В процессе реакции, выделяющиеся пары воды и увлекаемые ими пары глицерина конденсируются в теплообменнике 5, играющем роль дефлегматора и далее в холодильнике 6 и собирают в сборнике конденсатора 7. По окончании поликонденсации, контролируемого по коэффициенту рефракции реакционной массы, полиглицерин, через теплообменник 8 направляют в сборник полиглицерина 10 на дальнейшее хранение под подушкой из углекислого газа. Все оборудование, с которым контактирует сырье, полифабрикат и готовый продукт, изготавливают из нержавеющей стали. 1.6.2. Синтез эфиров полиглицерина (рис. 68) В реактор-этерификатор 12 загружают расплавленную дистиллированную жирную кислоту (из сборника для хранения жирных кислот 13) и предварительно разогретый до 900С полиглицерин из сборника 10. Соотношение стеариновая кислота: полиглицерин берут 70:30 в массовых частях соответственно. Смесь нагревают при непрерывном интенсивном перемешивании. Реакция протекает в интервале 200–2100С. Для уменьшения вероятности контакта нагреваемой реакционной массы с кислородом воздуха через смесь постоянно пропускают инертный газ (азот или аргон). Реакцию контролируют по изменению кислотного числа, в отбираемой пробе и заканчивают после окончания его изменения (достижения определенной минимальной остаточной величине). Готовый продукт перекачивают через теплообменник 16 в сборник 17, где его охлаждают до температуры 1000С. Затем сливают нижний отстоявшийся слой непрореагировавшего глицерина, а оставшуюся массу подают на фильтр-пресс 18, разливают в формы, охлаждают окончательно и в виде плиток определенного размера упаковывают и отправляют потребителям. 1.7. Синтез высококонцентрированных моноглицеридов (рис. 69) При производстве маргариновой продукции широко используют высококонцентрированные моноглицериды насыщенных и ненасыщенных жирных кислот.

Рис. 69. Технологическая схема получения дистиллированных моноглицеридов с использованием роторного пленочного испарителя: 1, 4, 5, 9, 14, 15, 21 – насосы; 2, 7, 13 – тонкопленочные испарители; 3, 6, 12 – конденсаторы; 8 – пароэжекторный блок; 10 – вакуумные насосы; 11 – диффузионные насосы; 16 – теплообменник; 17 18 – отстойники; 19, 20 – продуктовые сборники

Моноглицериды характеризуются формулой:

где: R – радикал жирной кислоты. И являются неполными эфирами глицерина. Высококонцентрированные моноглицериды синтезируют реакцией этерификации глицерина жирными кислотами или глицеролизом жиров и масел с последующей молекулярной дистилляцией (отгонкой продуктов не вступивших в реакцию). В процессе таких реакций выход моноглицеридов не более 42–45%мас. Молекулярная дистилляция представляет собою способ перегонки, используемый для высокомолекулярных веществ, который осуществляется в процессе испарения их при остаточном давлении 0,133–1,33 Па. За счет различной длины свободного пробега молекул в условиях, когда расстояние между поверхностью конденсации и испарения меньше средней длины свободного пути молекул. Схема получения моноглицеридов методом глицеролиза показана на рис. 68. Моноглицериды, из сборника 13 насосом передают на установку молекулярной дистилляции (рис. 69). В тонкопленочном слое, в испарителе 2 при температуре 80–900С и остаточном давлении 1,33.10–2 – 2,66.10–2 Па продукт подвергается дегазации. Затем дегазированную смесь моно-, диглицеридов, насосом 4 перекачиваю в тонкопленочный испаритель 7, т.е. на вторую ступень дистилляции, для удаления избыточного свободного глицерина, свободных жирных кислот и моноглицеридов низкомолекулярных жирных кислот. Тепловой режим, скорость подачи сырья, поддерживаемый в системе вакуум регулируют в зависимости от жирно-кислотного состава и возможных примесей дистиллируемого продукта. Освобожденные от глицерина, моно-, диглицериды насосом 9 перекачивают на третью ступень дистилляции. На третьей ступени 13 в тонкопленочном слое, при остаточном давлении 1,33 Па происходит дистилляция моноглицеридов. Температурный режим, как и на предыдущей стадии, устанавливают в зависимости от состава дистиллируемого продукта. Целевой продукт, моноглицериды, в виде дистиллята перекачивают в сборник 19, а диглицериды в виде недистиллированного остатка собирают в охлажденном до 800С виде в сборнике 20. Консистенция моноглицеридов в существенной степени зависит от жирно-кислотного состава. Они могут иметь вид твердой, жиркой или пастообразной консистенции. Твердые моноглицериды иногда гранулируют в виде таблеток для удобства последующего использования. Для этого, расплавленные моноглицериды, в виде расплава, дозируют каплями на охлажденную стальную ленту, после застывания на которой они превращаются в таблеткоподобную форму. Далее их направляют на расфасовку и упаковку. Для получения целевого продукта в порошкообразном виде расплав распыляют через форсунки в сушильных башнях при условии подачи холодного воздуха. 1.8. Синтез лактилированых моноглицеридов (марки ЛМГ, рис. 70) Рис. 70. Технологическая схема получения лактированных моноглицеридов: 1 – емкость для расплавления моноглицеридов; 2 – насос; 3 – реактор; 4 – конденсатор; 5 – охладитель; 6 – устройство для улавливания воды; 7 – пароэжекторный блок; 8 – конденсатор; 9 – водоциркуляционный насос

Под шифром ЛМГ идут пищевые поверхностно-активные вещества, используемые для изготовления мучных кондитерских изделий. ЛМГ синтезируют этерификацией моноглицеридов молочной кислотой. Представляют собой они многокомпонентную смесь, в состав которой входят продукты этерификации моно- и диглицеридов молочной кислотой, моно- и диглицериды не вступившие в реакцию, свободных жирных кислот и т.д. Получение ЛМГ осуществляют по схеме:

Предварительно расплавленную смесь моноглицерида и молочную кислоту в емкости насосом 2 подают в реактор 3, снабженный пропеллерной мешалкой. Синтез осуществляют при высокой температуре под остаточным давлением, создаваемым двухступенчатым пароэжекторным блоком 7 с помощью циркуляционного насоса 9. Выделяющаяся вода удаляется через конденсатор 4 и охлаждается в охладителе 5; улавливается в устройстве 6. Готовый продукт в виде расплава капает на ленточный охладитель, формируется в виде таблеток и фасуется в специальную тару. 1.9. Синтез моноглицеридов диацетил винной кислоты (МГС–ДВ, рис. 71)

Рис. 71. Технологическая схема получения эфиров моноглицеридов и диацетилвинной кислоты: 1, 3, 9, 13 – насосы; 2 – емкость для уксусной кислоты; 4 – емкость для уксусного ангидрида; 5, 10 – конденсатор; 6 – приемник погонов уксусной кислоты; 7, 15 – весы; 8 – приемник; 11 – реактор; 12 – мерник для уксусного ангидрида; 14 – приемник для готового продукта

МГС–ДВ – пищевое поверхносно-активное вещество – производное моноглицеридов, ОН–группа которых этерифицирована диацетил винной кислотой по схеме: – на первой стадии:

– на второй стадии – этерификация моноглицеридов диацетилвинным ангидридом:

МГС–ДВ используют в производстве хлебобулочных изделий, маргаринов, макаронных изделий, мороженого и т.д. Как сырье для синтеза используют уксусный ангидрид, винную кислоту и моно-, диглицериды с содержанием моноглицеридов в исходной смеси глицеридов 40, 60 и 90%мас. Технология синтеза МГС–ДВ заключается в следующем: из емкости 4, уксусный ангидрид, через мерник 12 перекачивают в реактор 11. Винную кислоту из крафт-мешков загружают через питательный патрубок в верхней крышке реактора. Ацетилирование винной кислоты и последующую этерификацию ангидрида диацетилвинной кислоты моно-, диглицеридами осуществляют при повышенной температуре. Смесь в реакторе нагревают через рубашку с помощью горячего теплоносителя. Выделившийся побочный продукт (уксусная кислота) из конденсаторов 5, 10 поступает в приемник отгонов 8 и затем, насосом 9 перекачивают в емкость 2. Моно-, диглицериды из весового мерника дозатора всасываются вакуумом в тот же реактор. После окончания этерификации, готовый продукт подают в приемник насосом 13, затем фасуют в бочки и направляют потребителям.

|

|||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-08; просмотров: 1665; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.220.134.161 (0.01 с.) |