Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Прямой периодический метод варки мылаСодержание книги

Поиск на нашем сайте При прямом периодическом методе варки мыла в варочный котел загружают обрезки мыла и деформированные куски мыла со стадии формования или необходимое количество мыла от предыдущей варки, горячий раствор кальцинированной соды, из расчета на омыление порядка 85%мас. жирных, нафтеновых или смоляных кислот, подлежащих загрузки в котел. Смесь разогревают острым паром и вводят порциями расщепленные жиры, жирозаменители (за исключением соапстока и фузов), осуществляя процесс карбонатного омыления. К концу процесса кислотное число массы должно не превышать 20–30 мгКОН/г, а количество свободной Na2CO3 – не более 0,5% мас. Нейтрализацию оставшихся жирных кислот и нейтральных жиров осуществляют каустической содой. Готовое мыло должно содержать: свободный NaOH<0,2%мас., Na2CO3<1%мас. и электролита (NaCl)<0,3–0,4%мас. Прямой метод варки мыла является целесообразным и экономически выгодным при омылении чистого жирового сырья и предварительно облагороженных отходов. В этом случае, время варки сокращается почти в два раза; исключаются потери жирных кислот и содопродуктов частично уходящих при отсолке с подмыльным щелоком; экономятся пар, электроэнергия, затраты труда. Косвенный периодический метод варки мыла а) Полная отсолка. Косвенный метод варки мыла заключается в том, что полученный любым способом мыльный клей подвергают отсолке. Обычно, содержание жирных кислот, в виде мыла, в таком мыльном клее должно быть не менее 40%мас. Использование мыльного клея с меньшей концентрацией возможно, но, при этом возрастает количество расходуемого на высолку электролита (в частности наиболее часто используемых NaCl или едкой щелочи), снижается удельная выработка мыла на единицу полезного объема котла, растет себестоимость мыла. Чтобы исключить перерасход электролита, его вводят в мыльную массу (клей) порциями, при кипячении, и каждую последующую порцию, не ранее чем через 20–30 мин после предыдущей. Это гарантирует полное растворение предыдущей порции электролита в клеевой массе и обнаружение эффекта его высаливающего действия уже на ранних стадиях отсола. Отсолка мыла считается законченной, если в пробе, взятой на лопатку, ясно видны зерна «ядра», между которыми с лопатки стекает совершенно прозрачная, а не студенистая жидкость. После этого подачу пара прекращают, а массу ставят на отстаивание, в процессе которого происходит постепенное разделение содержимого котла на подмыльный щелок и ядро. Всплывшее ядро содержит, в большинстве случаев варок, 60–63%мас. жирных кислот. В дальнейшем его используют для формования товарного мыла. Выделившийся при отсаливании подмыльный щелок, сначала сливают в специальные коробки, где после охлаждения отделяют всплывшее, случайно попавшее, некоторое количество мыла, а за тем спускают в канализацию; б) Частичная отсолка мыла. При введении в готовый мыльный клей электролита в количестве меньшем критического, то есть, в количестве недостаточном для полной отсолки, мыльный клей, в зависимости от количества электролита, может разделиться на две фазы (ядро и клеевой остаток или подмыльный клей) или –на три фазы (ядро, подмыльный клей и щелок рис.11) В составе образовавшегося подмыльного клея содержится еще достаточно большое количество мыла и электролита, а так же загрязнений, ранее содержавшихся в исходном сваренном мыле, но при всплытии ядра, оставшимся в мыльном клее. Для обеспечения более высокой степени очистки (особенно при варке туалетной основы) или использовании при варке очень загрязненного жирового сырья, отсолку мыла осуществляют не менее двух раз. Сначала сваренный мыльный клей отсаливают полностью, выделяя ядро и подмыльный щелок. Щелок сливают, а оставшееся ядро разваривают, с добавлением воды. до мыльного клея и вновь отсаливают электролитом, но в количестве недостаточном для полной отсолки. При последующем отстаивании, частично отсоленая клеевая масса разделяется на ядро и подмыльный клей. В этом случае, всплывшее ядро очищается как от значительной части, оставшихся в нем после первой отсолки, загрязнений, так и от мыл на основе низкомолекулярных жирных кислот и окси-кислот, которые остаются в подмыльном клее. Поскольку, при таком способе очистки, подмыльный клей постепенно обогащается малоценными мылами, то его периодически выводят из оборота и добавляют к мыльному клею при производстве мене ценных низших сортов мыла (например, хозяйственного или других). Чтобы обеспечить получение особо чистых и светлых сортов мыла (например, основы туалетного) ядро полученное после вторичной отсолки, смешивают с горячей водой и небольшим количеством электролита (NaCl и NaOH), которые вводят в котел небольшими порциями. Содержание свободной щелочи в мыле при этом должно быть на уровне 0,5–0,7%мас. После загрузки очередной порции электролита мыльную массу кипятят 20–30 мин. Такую операцию, по дополнительной очистке ядра мыла, путем дополнительной промывки его слабым раствором электролитов (NaCl или NaOH), называют шлифовкой. Признаками правильно выполненной операции шлифовки являются следующие: – с железного шпателя мыло стекает тонким слоем, оставляя верхнюю половину шпателя сухой, а нижнюю – покрытую тонким слоем стекающего клея; – хорошо отшлифованное мыло в котле кипит ровно; на поверхности «ходит» пластинами шириной 20–25 см; ширина их растет с уменьшением содержания в мыле количества электролита; – после энергичного перемешивания мыла шпателем образуются мутные (от пузырьков захваченного воздуха), быстро лопающиеся пузыри. Схемы варки определенных видов мыла Общая технологическая схем варки мыла Общая примерная схема периодической варки различных видов и сортов мыла (хозяйственных или туалетных, жидких или твердых из жиров и жирных кислот, прямым или косвенными методами) приведена на (рис.13).

Рис. 13. Технологическая схема варки мыла

Рассмотрим принципы работы схемы на примере варки хозяйственного мыла из жирных кислот (расщепленных жиров) и туалетного (из нейтрального жира). Виды оборудования, используемые по данной схеме в процессе варки туалетного мыла, для удобств обозначим «*». Компоненты жировой смеси (жиры, жирные кислоты и жирозаменитель) поступают с заводского склада в коробки 1 и 1* для хранения (для каждого вида сырья – своя). Затем, насосами 2 и 2* сырье перекачивают в коробчатые весовые мерники – дозаторы 4 и 4*. Взвешенное количество каждого компонента жировой смеси, в соответствии с рецептурой, поступает в смесители 5 и 5* из которых жировую смесь подают в варочные котлы 21 и 21*. Иногда, компоненты жировой смеси, направляют в мыловаренный котел непосредственно, из весовых мерников – дозаторов. Это упрощает технологический процесс, снижает себестоимость конечной продукции. Кокосовое масло перекачивают в весовой мерник- дозатор 26, откуда оно, по необходимости, самотеком сливается в котел 21*. Поскольку, использование соапстоков непосредственно усложняет, в последующем, стадию очистки готового мыла от загрязнений, привносимых с ним, то его, предварительно, перекачивают насосом 3 в отдельный котел 21* и, уже в виде готового мыла, подмешивают к основной варке. Отдельно, в коробке 6, готовят раствор каустической соды требуемой концентрации, отстаивают и насосом 7 перекачивают в коробки весовые мерники-дозаторы 30 и 30*, которые для удобства управления процессом омыления, расположены обычно над мыловаренным котлом. Также в отдельной коробке 8 готовят насыщенный раствор кальцинированной соды путем растворения в горячей воде порции соды, предварительно взвешенной на весах 9 и поданной норией 10. В случае же подачи сухой кальцинированной соды, непосредственно в котел, установлен скребковых транспортер 11. Полученный насыщенный горячий раствор кальцинированной соды подают в коробку мерник-дозатор 17* насосом 12. Раствор поваренной соды готовят в коробке 13, откуда насосом 14 выкачивают в напорную емкость 15, расположенную выше уровня крышки котла. Если при отсолке мыльного клея пользуются сухой поваренной солью, то ее доставляют в котел норией 10 и вторым скребковым транспортером 11. Воду, для разбавления растворов щелочи и промывки мыла, подготавливают в коробке 27. В случае использования в жировой смеси канифоли, пердварительно готовят ее сплав с жирами (или с жирными кислотами) в смесителе. Затем полученный жидкий сплав насосом подают непосредственно в мыловаренный котел. После окончания варки мыльного клея и его отсолки, первый подмыльный щелок сливают в емкость-коробку 22. Часть мыла, попавшую со щелоком и всплывшую после отстаивания, откачивают обратно в котел; щелок, после омыления нейтральных жиров, содержащий в своем составе глицерин, передают в глицериновый цех на утилизацию. Щелок после карбонатного омыления жирных кислот сбрасывают непосредственно, через дворовую жироловушку, в канализацию. При производстве туалетного мыла, образующийся второй подмыльный щелок, в котором имеется большое количество свободной щелочи, собирают в коробках 23 и 23*, из которых, после охлаждения, насосом 24 передают в коробки мерники-дозаторы 25 и 25* с последующим использование при варке новых порций мыла. Готовое сваренное мыло, после высолки и отстаивания, через шарнирные трубы, насосами 28 и 28* выкачивают в мылосборники 29 и 29*, откуда передают на дальнейшую обработку. При варке мыла периодическим способом используют варочные котлы (рис. 14) емкостью до 200 м куб., изготовленные из обычной листовой или нержавеющей стали (для туалетных сортов мыла). Стальные котлы, дополнительно футируют нержавеющей сталью, так как попадание в основу окислов железа ускоряет прогоркание мыла. Котел имеет цилиндрическую форму корпуса 1 и коническое днище 3, что способствует хорошему перемешиванию реакционной массы. Его монтируют на опорах 7. Изготовляют таких размеров, чтобы отношение диаметра к высоте было от 1:1,1 до 1:1,3.

Рис. 14. Котел для варки мыла

Поскольку процесс варки мыла сопровождается выделением большого количества паров воды и углекислого газа (при карбонатном омылении), котел закрываю плотной крышкой 2, плоской или шатровой конструкции, со смотровым окном 15 для наблюдения за процессом и вытяжной трубой 4. Для снижения теплопотерь, внешние стенки котла и крышку теплоизолируют, а в зоне обслуживания рабочими, для предотвращения ожоговых травм, еще облицовывают дополнительно обшивкой 5. Реакционную массу в котле нагревают и одновременно перемешивают острым насыщенным паром через дырчатый змеевик 13, расположенный у днища. Там же внизу котла, расположена дырчатая кольцевая труба, через которую компрессором подают воздух для облегчения удаления углекислого газа. Жировую смесь или жирные кислоты подают в мыловаренный котел через дырчатый кольцевой змеевик 12, который в некоторых конструкциях котлов расположен у днища; у других -под крышкой котла. Растворы щелочи и горячей воды подают через аналогичные дырчатые змеевики 10 и 11, расположенные под крышкой котла. Сухие вещества (кальцинированная сода, поваренная соль) при ручной загрузке подают через люк в крышке котла; при механизированной – через специальные рукава. В нижней части котла иметься штуцер 14, который предназначен для спуска щелока и откачки подмыльного клея. Отстоявшееся мыло (ядро) откачивают из котла с помощью шарнирной трубы, которую осторожно опускают в мыльную массу ручной лебедкой 9. Входное отверстие трубы закрыто сеткой. В днище котла имеется люк 6, используемый при чистке котла и проведении ремонтных работ внутри. В качестве мылосборника используют цилиндрический, с коническим или сферическим дном, теплоизолированный аппарат, оборудованный рубашкой для подачи горячей или холодной воды. Внутри имеется мешалка для гомогенизации смеси. Мылосборник обычно располагают таким образом, чтобы горячее мыло из него, в мылохолодильные установки поступало самотеком. Варка хозяйственного мыла Хозяйственное мыло варят как прямым, так и косвенным методами. Перед началом варки рассчитывают количество и состав жирового сырья, количество и концентрацию растворов щелочи. Рассмотрим это на примере. Требуется рассчитать количество сырья на варку хозяйственного 70%-ного мыла в стандартном мыловаренном котле на 50 т. Жировая рецептура мыла приведена в табл. 9. Число нейтрализации жировой смеси 210 Количество жирных, смоляных и нефтеных кислот, загружаемых в котел составит:

(В случае, если варку осуществляют не в чистом котле, а на остатке мыла от предыдущих варок, то количество сырья уменьшают на содержание жирных кислот в остатке мыла). Вместе с жировым набором, в мыловаренный котел при продувке, вытопке, с товарным осидолом поступает около 3%мас. воды. Тогда количество воды в жировом наборе составит:

Зная что «ч.н.» (число нейтрализации) равно 210, рассчитаем расход едкого натра на омыление всей жировой смеси:

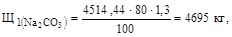

В производстве мыла, NaOH по возможности заменяют на более дешевую щелочь Na2CO3. Расщепленные жиры, синтетические жирные кислоты, канифоль, асидол легко нейтрализуется кальцинированной содой. Каустическую соду (NaOH) используют только на завершающем этапе варки мыла. а также при варке мыла из нейтральных жиров на стадии доомыления жиров содержащихся в соапстоке, фузе и других жиросодержащих отходах. Согласно действующей инструкции ВНИИЖ количество углекислого натрия для нейтрализации жировой смеси не должно превышать 80% от общего расхода щелочи. Тогда расход углекислого натрия, необходимого на нейтрализацию жировой смеси составит:

где 1,3 – переводной коэффициент от едкого к углекислому натрию. Согласно технических условий на готовое мыло, в нем допускается до 0,7%мас. свободного углекислого натрия, что составит:

Тогда общий расход углекислого натрия составит:

При прямом методе варки хозяйственного мыла, обычно, 65%мас. углекислой соды загружают в мыловаренный котел в виде водного раствора с концентрацией 25–27%мас., а остальные 35%мас. в сухом виде. Тогда количество сухой углекислой соды подаваемой в котел в виде раствора оставит:

Примем, что будет использовать раствор Na2CO3 26% по массе концентрации. Тогда количество такого раствора составит:

Количество углекислого натрия, подаваемого в мыловаренный котел в сухом виде составит:

В товарной углекислой соде, собственно углекислой соды, содержится 97% (марка В). Тогда количество Na2CO3 загружается в котел должно составить:

Из этого количества углекислой соды в сухом виде:

Расход едкой щелочи (NaOH) на варку мыла на стадии доомыления составляет 20%мас.:

Согласно технических условий на мыло, остаточное количество свободной щелочи в готовом мыле должно быть не более 0,2%мас., что составляет:

Тогда общий расход едкого натра на варку хозяйственного мыла составит:

Поскольку омыление осуществляют не сухой едкой щелочью NaOH, а каустической содой с концентрацией 36–41%мас., то рассчитывают количество раствора едкой щелочи необходимое для омыления жировой смеси, на стадии доомыления. Примем, для расчета концентрацию каустической соды равной 38%мас. В реальных условиях расчет выполняют на концентрацию водного раствора едкой щелочи (каустической соды), имеющейся в наличии. Тогда:

В товарной едкой щелочи, обычно содержится собственно NaOH только 92%мас. Тогда количество товарной едкой щелочи (NaOH) расходуется на варку мыла будет:

а в переводе на 38%-ный по массе водный раствор:

При нейтрализации жирных кислот кальцинированной содой выделяется углекислый газ в количестве 41,5%мас. от массы кальцинированной соды. Тогда выход углекислого газ составит:

На подогрев жировой смеси и растворов кальцинированной и каустической соды до температуры 1000С, из практических данных, расходуется, в среднем, острого водяного пара 80 кг на 1 т мыла. На 50 тонн мыла это составит:

Этот пар в виде водного конденсата остается в мыле. Тогда общая загрузка мыловаренного котла (жировая смесь, вода, кальцинированной и каустической соды) составит:

Концентрация жирных кислот в сваренном мыле будет составлять:

Концентрация жирных кислот не соответствует заданной. При прямом методе варки, когда мыльный клей непосредственно передают на охлаждение и придание ему товарной формы, полученная концентрация не соответствует заданной. Для получения заданной концентрации мыла по жирно-кислотному составу, необходимо дополнительно осуществить высолку клея на ядро, определить концентрацию жирных кислот в нем, и, если требуется, осуществить вакуумсушку до достижения требуемого содержания жирных кислот. Исходя из выполненного расчета видно, что для выполнения поставленного задания, для изготовления 70%-ного по жирнокислотному составу мыла, необходимо использовать косвенный метод варки. И только после выполнения расчетов, определившись с методом варки мыла, приступают непосредственно к процессу варки. Процесс варки хозяйственного мыла заключается в следующем: сначала в котел загружают расчетное количество горячего насыщенного водного раствора кальцинированной соды (Na2CO3) и нагревают его острым паром до кипения. Затем подают жирные кислоты и процесс омыления и каустического доомыления выполняют по ранее описанной методике. При варке 60% по массе жирных кислот мыла прямым методом, в котел подают раствор кальцинированной соды с концентрацией не менее 25%мас. (dч20=1320 кг/м При прямом методе варки 60%-го по массе мыла, в мыльной массе: – к концу карбонатного омыления, должно быть: жирных кислот (связанных и свободных) не менее 67–70%мас.; – к концу каустического доомыления жирных кислот связанных 62–63%мас.; – во всех других случаях жирных кислот связанных – на уровне 50–52%мас. Снижение концентрации жирных кислот в готовом мыльном клее влечет за собой повышенный расход пара и пониженный удельный съем готового продукта с каждого м3 котла. К концу омыления, в мыльной массе, содержание свободной щелочи должно быть на уровне 0,1–0,2 % мас. Варка мыла прямым методом заканчивается при достижении в клеевой массе содержания жирных кислот, щелочи и электролитов на уровне, предусмотренном ТУ на данный вид продукции. Если необходимо снизить титр готового мыла, то к нему добавляют мыло, сваренное ранее из соапстоков и фузов. При титре мыла ниже предусмотренного ТУ, его необходимо переварить, добавив высокоплавкие жиры. Для того, чтобы получить мыло 40% по массе или 47% по массе концентрации по жирным кислотам, в сваренный мыльный клей при кипячении осторожно, порциями добавляют воду, или раствор кальцинированной соды или раствор силиката натрия (последние повышают твердость мыла). Готовое мыло перекачивают в мылосборник для дальнейшей переработки и придания товарной формы. При проведении варки хозяйственного мыла косвенным способом, то после окончания варки мыльного клея и его корректировки, выполняют операцию частичной отсолки электролитом. Концентрация электролитов при отсолке считается оптимальной: – при содержании в мыльном клее жирных кислот на уровне 52–54%мас. (NaOH+NaCl) – не выше 1,3%; – при содержании жирных кислот в мыльном клее на уровне 54–56%мас. (NaOH+NaCl) – не выше 1%; – при содержании жирных кислот в мыльном клее на уровне 56–58%мас. (NaOH+NaCl) – не выше 0,8%; – содержание свободной Na2CO3 допускается на уровне <0,3%мас.; сульфата натрия – < 0,4% мас. Отстаивание отсоленой мыльной массы, при закрытых вентилях пара и воздуха, длится 14–18 часов. За 1,5 часа до конца отстаивания, из нижних слоев ядра берут пробу для анализа на содержание жирных кислот и свободной щелочи. Готовое мыло, через шарнирную трубу, выкачивают в мылосборник на операции последующей обработки. Подмыльный клей, от нескольких варок, собирают в специальный котел, нейтрализуют имеющуюся в нём свободную щелочь жирными кислотами, отсаливают электролитом и, после 2х часового отстаивания, подмыльный щелок, через ловушки, сливают в отстойники, откуда, после охлаждения и отделения всплывшего мыла, спускают в канализацию. Выделенное ядро шлифуют и добавляют к основной массе.

|

||

|

Последнее изменение этой страницы: 2016-04-08; просмотров: 2834; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.102.69 (0.012 с.) |

. Расход жирных кислот, с учетом потерь, составляет 603 кг/т.

. Расход жирных кислот, с учетом потерь, составляет 603 кг/т.

). Если необходимо повысить концентрацию соды, то часть её загружают в котел в сухом виде. Расход соды составляет 160–170 кг в сухом виде на 1000 кг жирных, смоляных и нафтеновых кислот.

). Если необходимо повысить концентрацию соды, то часть её загружают в котел в сухом виде. Расход соды составляет 160–170 кг в сухом виде на 1000 кг жирных, смоляных и нафтеновых кислот.